钛制立式直接接触水冷器的设计

2020-11-12赵宏伟

赵宏伟

(山西阳煤化工机械(集团)有限公司,山西 太原 030032)

直接接触水冷器是氧化铝蒸发系统中的关键辅机设备,对保证蒸发系统安全运行的经济性具有十分重要的作用。蒸发系统的真空是借助于直接接触水冷器来达到的。即将蒸发所产生的蒸汽送入直接接触水冷器进行冷凝[1]。目前国内氧化铝进行冷凝时采用的是工业用水。合理并节约利用水资源一直是人类追求的目标,据统计,地球上海洋水约占97.5%,淡水仅占2.5%,在淡水资源中工业用水又占去20%,若能用海洋水代替淡水来进行工业生产,那么将会节约出更多的淡水来作生活用水,这将是全人类的福音,而且对于海洋水资源相当丰富的沿海城市来说,若能将海洋水利用到工业生产中,这能够大幅度降低生产成本,而且也顺应了当代低碳、绿色、节能、环保的时代追求。在氧化铝工业生产中如何设计一套能够利用海洋水进行蒸汽冷凝的水冷设备是目前需要解决的一个问题[2]。

1 设备主要参数及结构

设备主要包括上封头、筒体、锥形封头、裙座、轴式吊耳、加强圈等。设备壳体上设置有不凝性气体出口、冷却水进口、蒸汽进口、冷却水出口、备用口、人孔等管口。设备内部设置有旋流溢流装置、一次分散器、二次分散器、防涡流装置等。

设备公称直径为DN4200 mm,主要尺寸及结构见图1。设备的设计参数见表1,管口表见表2。

表1 设备设计参数

表2 设备管口表

图1 钛制立式直接接触水冷器(mm)

2 设备整体结构型式选择

由于设备的介质为海水,且钛材及其合金与不锈钢相比,容易钝化,可形成抗氯离子腐蚀较强的氧化膜,故钛材及其合金对海水具有良好的耐腐蚀性能。本设备公称直径为DN4 200 mm,采用全钛材即不经济也不合理。本设备的工作压力为-0.088 MPa,由于是负压,故采用衬钛结构也不合适。因此,从整体的经济性和安全性综合来考虑,采用钛-钢复合板较为合理。

3 设备筒体纵、环焊缝接头结构和T字焊缝接头的结构设计

设备筒体纵、环焊缝接头结构和T字焊缝接头结构在JB/T4745-2002《钛制焊接容器》标准中已经给出详细结构,应按照JB/T4745-2002《钛制焊接容器》标准的规定进行设计。

4 零部件的结构设计

由于本设备工作压力为-0.088 MPa,工作温度为48 ℃,应按JB/T4745-2002标准的推荐采用如下结构形式。

4.1 接管与法兰的结构设计

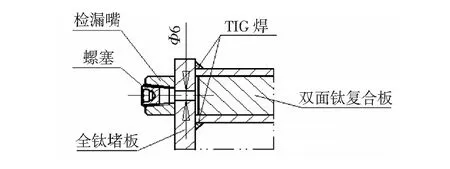

本设备的最小管口N5为DN80 mm,由于N3管口和N4管口采用焊接连接,故除N3管口和N4管口外其余管口都可采用钛制翻边活套法兰,如图2所示。先将碳钢接管与碳钢法兰盘进行焊接,然后将钛制翻边活套法兰放入碳钢接管内,采用钛螺钉将钛制翻边活套法兰与碳钢法兰盘进行固定,采用银钎焊将钛制翻边活套法兰与碳钢法兰盘进行密封焊接,采用TIG焊将钛螺钉上表面焊接齐平。在碳钢接管上开设Φ6 mm检漏孔,在Φ6 mm检漏孔上焊接检漏嘴。当钛制翻边活套法兰与碳钢法兰盘以及钛接管与壳体焊接完成后,通过Φ6 mm检漏孔对其焊缝进行检漏,以保证焊缝处的密封性。检漏完成后,将螺塞拧入检漏嘴上,将其密封。

图2 接管与法兰的连接结构

4.2 接管与壳体的结构设计

1) N4管口与壳体采用对接焊接连接,其结构可按A、B类焊接接头的结构进行设计。

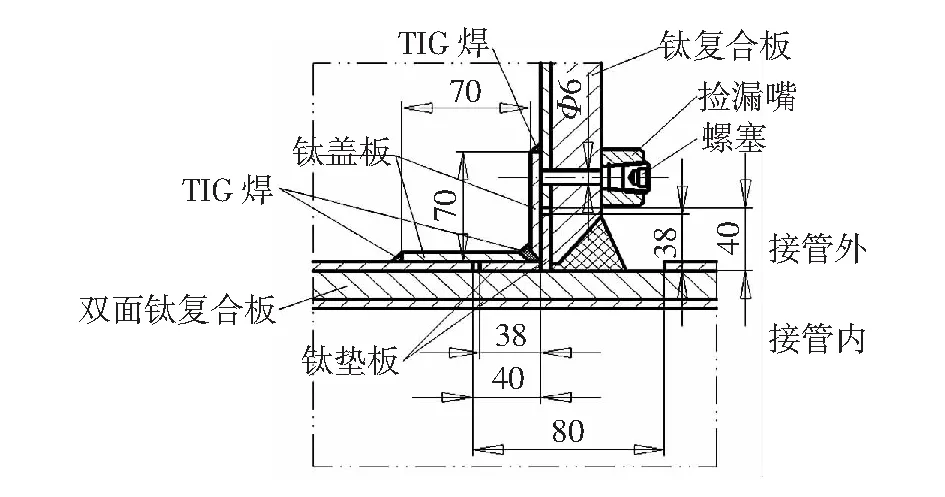

2) N3管口为内伸接管,因其直径较大,为保证接管的防腐蚀性能,N3管口采用双面钛复合板。双面钛复合板与壳体的连接如图3所示,将N3接管与壳体连接处的接管外复层钛侧开80 mm的槽,将壳体处开40 mm的槽,将壳体碳钢基层与接管碳钢基层进行焊接。焊接完毕后在壳体侧开槽处放置一个宽38 mm,厚度为6 mm的钛垫板,在接管外侧开槽处也放置一个宽38 mm,厚度为6 mm的钛垫板。在壳体侧的钛垫板上套入一个宽70 mm,厚度为6 mm的钛盖板,在接管侧的钛垫板上也套入一个宽70 mm,厚度为6 mm的钛盖板。将钛盖板与钛盖板以及钛盖板与复层钛进行焊接。在壳体基层侧开设Φ6 mm检漏孔,使检漏孔正对钛盖板的间隙,在Φ6 mm检漏孔上焊接检漏嘴。在焊接完成后,通过Φ6 mm检漏孔对其焊缝进行检漏,以保证焊缝处的密封性。检漏完成后,将螺塞拧入检漏嘴上,将其密封。

图3 N3管口与双面钛复合板的连接结构(mm)

3) 其余管口与壳体的连接如第153页图4所示,在接管处的钛复层侧开40 mm的槽,将碳钢接管与复合板碳钢基层焊接,然后在开槽处放置一个宽38 mm,厚度为6 mm的钛垫板,在钛垫板上套入一个宽70 mm,厚度为6 mm的钛盖板,将钛盖板与复层钛以及钛盖板与钛接管进行焊接。在碳钢基层侧开设Φ6 mm检漏孔,使检漏孔正对钛盖板的间隙,在Φ6 mm检漏孔上焊接检漏嘴。在焊接完成后,通过Φ6 mm检漏孔对其焊缝进行检漏,以保证焊缝处的密封性。检漏完成后,将螺塞拧入检漏嘴上,将其密封。

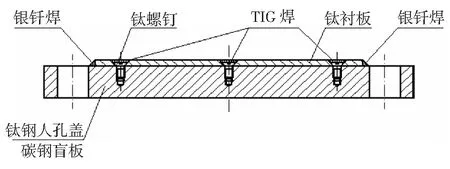

4.3 人孔盖及盲板的结构设计

在碳钢人孔盖或碳钢盲板上衬以厚度为6 mm的钛板。在钛板中心和靠近边缘的圆周上用M6 mm钛螺钉把钛衬板固定在碳钢人孔盖或碳钢盲板上,其周围用银钎焊密封焊接,采用TIG焊将钛螺钉上表面焊接齐平。其结构见图5。

图5 人孔盖及盲板的结构

4.4 内件的结构设计

1) 由于本设备内件较多,且内件直接接触海水,因此内件采用全钛材较为合理。全钛材的结构设计基本与不锈钢类似。

2) N3管口内伸部分的结构设计。N3管口的堵板采用全钛板,N3管口开口处采用全钛条进行封堵,N3管口内伸部分的加固件采用全钛材。全钛堵板与双面钛复合板的连接详见图6。将双面钛层与全钛堵板进行焊接。N3管口开口处与全钛条的连接详见图7。将双面钛层与全钛条进行焊接。由于全钛堵板和双面钛复合板之间有间隙,该间隙和双面钛复合板与全钛条的间隙相连通,故在全钛堵板外侧开设Φ6 mm检漏孔,使检漏孔正对间隙,在Φ6 mm检漏孔上焊接检漏嘴。在焊接完成后,通过Φ6 mm检漏孔对其焊缝进行检漏,以保证焊缝处的密封性。检漏完成后,将螺塞拧入检漏嘴上,将其密封。

图6 全钛堵板与N3管口的连接结构(mm)

图7 全钛条与N3管口缺口处的连接结构

4.5 其余零部件的设计

本设备采用钛—钢复合板,因此裙座、轴式吊耳等可按常规碳钢设备的结构进行设计。

5 结语

由于钛材及其合金对海水具有良好的耐腐蚀性能,且钛材本身焊接的特性,故在设计时应给予足够的重视,不能按照常规的设备进行设计,应按JB/T4745-2002《钛制焊接容器》标准推荐的结构进行设计。通过对该设备的设计,不仅满足了工程设计的需要,而且也为同类型的设备设计提供了一种参考方案。