煤矿井下自动化综采技术的应用研究

2020-11-12魏明飞

魏明飞

(山西煤炭运销集团神农煤业有限公司,山西 晋城 048400)

引 言

煤炭作为国民经济发展的核心能源资源,对维持经济社会的正常运行起着十分重要的作用,随着以采煤机、刮板输送机、液压支架为代表的自动化综采设备的广泛应用,煤矿井下的综采作业效率已得到了极大提升,但在实际应用过程中,多数煤矿的各类自动化综采设备均未形成连续协同作业,智能化程度低,不得不依靠人员根据综采作业的进行不断调整,不仅影响了综采作业的效率而且还导致在调整过程中存在极大的安全隐患,降低了井下综采作业的经济性。因此本文提出了一种新的煤矿井下自动化综采技术,采用了自动化设备协同作业的思想,将采煤机、刮板输送机、液压支架等设备的运行实现联动,有效减少了井下综采一线的作业人员数量,提升了综采作业效率和智能化程度,根据实际分析表明采用智能化联动作业后,井下的综采作业效率提升了12.4%,单班作业人员的数量减少了17人,显著提升了煤矿井下综采的经济性和安全性,具有极大的应用推广价值[1]。

1 采煤机自主截割控制系统

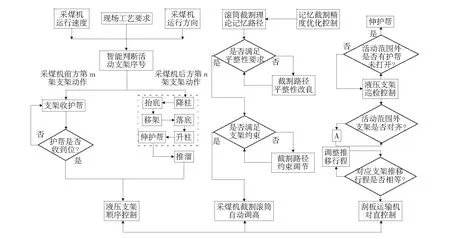

根据煤矿井下综采作业流程及采煤机、刮板输送机、液压支架之间相互配合关系,所提出的综采设备的协同运行作业流程如第137页图1所示[2]。

由图1可知,该综采设备协同作业控制流程以采煤机的自动截割控制为基础,实现液压支架、刮板输送机根据采煤机的运行达到协同控制。在实际运行过程中首先由设置在采煤机、液压支架、刮板输送机上的各类传感器设备对各自的运行状态进行确定。根据采煤机的位置和截割状态,对采煤机在自主截割控制下的状态进行预测,根据采煤机的截割运行路径规划,建立起采煤机连续运行的控制函数关系曲线,根据采煤机与液压支架的相互位置关系实现对采煤机前后液压支架运行状态的智能控制,液压支架的支护状态随着采煤机的运行而自动调整[3],刮板输送机根据液压支架和采煤机的协同运行状态,在支架对齐的情况下结合采煤机的运输速度和位置,实现刮板输送机的动对齐作业,最终实现采煤机、液压支架、刮板输送机的智能协同作业。

2 采煤机定位方案研究

该煤矿井下自动化综采技术的核心在于对采煤机运行位置的精确判断,该判断的精确性直接影响到液压支架和刮板输送机联动运行的准确性,传统的红外线测定位置的方案在井下应用过程中受粉尘影响,存在着较大的定位误差,因此本文提出了红外线测定为辅,编码器位置测定为主的联合采煤机位置定位方案,编码器安装结构如第137页图2所示。

编码器设置在采煤机行走机构上第一级太阳轮处,随着采煤机的运行而转动。从采煤机行走机构上第一级太阳轮到传动齿轮处的传动比为i,编码器随着采煤机运行一周所产生的脉冲数量为n,从编码器开始工作到需要对采煤机位置进行确定时所累积的总的脉冲数为N,采煤机的传动齿轮的半径为r,则在该计数周期内采煤机的运行距离L可表示为式(1)。

图1 煤矿井下综采设备协同作业控制流程示意图

图2 编码器安装结构示意图

L=2πrN/n

(1)

同时在采煤机和刮板输送机销轨上设置红外线发射和接收设备,通过红外线定位的方法对采煤机和刮板输送机的相对位置关系进行确定,进而判断出在计算时间内采煤机的运行距离。通过红外线-编码器[4]位置测定相互配合的方式能够有效提升采煤机位置确定的精确性和可靠性,根据实际验证表明,采用该方案后能够将采煤机运行时的定位精度提升到0.12 m,极大提升了采煤机位置定位的精确性,为实现井下综采设备的联动运行奠定了基础。

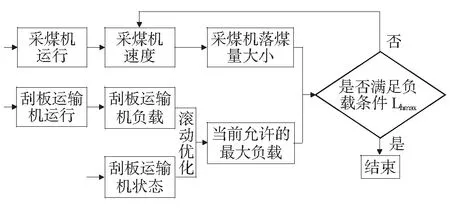

3 刮板输送机与采煤机协同控制

刮板输送机主要用于承接采煤机从煤壁上剥离下来的煤炭,若刮板输送机和采煤机的运行控制出现脱节,将导致煤炭堆积、散料等异常状况发生,同时加大了刮板输送机运行时的电能消耗,无法确保煤矿井下的综采作业效率和经济性,因此本文提出了一种刮板输送机和采煤机协同反馈控制技术,实现了采煤机和刮板输送机运行时的运行速度的匹配性,极大提升了运行的稳定性和物料输送效率,该联合协同反馈控制原理如图3所示[5]。

图3 采煤机、刮板输送机协同运行控制流程

由图3可知,当采煤机截割作业的速度超过刮板输送机运量承受的上限时刮板输送机的负载迅速增加,系统启动报警控制降低采煤机的截割速度,当采煤机的截割速度降低时刮板输送机的负载量降低,一方面控制增加采煤机的截割作业速度,一方面降低刮板输送机的运行速度,既确保了物料运行安全也降低了刮板输送机运行时的能量消耗。

通过该煤矿井下自动综采技术,能够显著提升煤矿井下采煤机、刮板输送机、液压支架的联合运行稳定性,根据实际应用表明,采用该技术方案后井下的综采作业效率提升了12.4%,单班作业人员的数量减少了17人,对提升井下综采作业的智能化程度,降低能源消耗,提升综采作业经济性具有十分重要的意义。

4 结论

针对煤矿井下综采设备协同运行程度低,影响综采作业的效率和经济性的现状,本文提出了一种新的煤矿井下自动化综采技术,采用了自动化设备协同作业的思想,将采煤机、刮板输送机、液压支架等设备的运行实现联动,有效减少了井下综采一线的作业人员数量,提升了综采作业效率和智能化程度,根据分析表明:

1) 红外线-编码器位置测定相互配合的方式能够有效提升采煤机位置确定的精确性和可靠性,定位精度可达0.12 m,极大提升了采煤机位置定位的精确性,为实现井下综采设备的联动运行奠定了基础。

2) 通过煤矿井下自动综采技术,能够显著提升煤矿井下采煤机、刮板输送机、液压支架的联合运行稳定性,井下的综采作业效率提升了12.4%,单班作业人员的数量减少了17人,对提升井下综采作业的智能化程度,具有重要意义。