OPGW光缆引下及接地施工工艺综述

2020-11-12展思杰朱国朋王立君江颖洁

展思杰,朱国朋,王立君,马 恺,江颖洁

(国网山东省电力公司信息通信公司,山东 济南 25001)

0 引言

OPGW光缆引下作为光纤通信系统重要组成部分,是光缆进站的“最后一公里”[1-2],对支撑电网的安全稳定运行有十分重要的作用[3]。如何提高光缆引下的施工工艺以确保其安全性,是当前研究的重点之一。

为了提高变电站及线路OPGW光缆引下及接地安全性,规范施工工艺,解决变电站导引光缆设计、施工不统一等问题[4],本文从变电站门架构、女儿墙、线路光缆引下3个方面对相关工艺进行阐述,以“一张图”[5]的理念,规范了光缆引下施工中的工艺;总结了特高压通信建设[6]中光缆引下施工的经验,并进行固化应用在工程建设中,对安全性能提高有十分重要的意义。

1 OPGW光缆引下施工工艺存在的问题

光缆引下及接地施工涉及土建、电气、线路、通信等多个专业。近年来,随着基建配套通信工程大规模建设,现有的工艺标准在实际应用中遇到了若干问题和困难。目前,光缆引下器具多采用“钢带抱箍+引下线夹”[7]的方式,钢带抱箍存在热胀冷缩崩断的风险,引下线夹存在绝缘间距小、固定光缆线夹容易旋转的问题[8];各种金具配件材料无明确型号尺寸,各工程工艺不统一;500 kV变电站内导引光缆采用PVC保护套管,易因套管弯折而挤压光缆造成故障[9]。为了规范变电站及线路OPGW光缆引下及接地施工工艺,解决变电站导引光缆建设中设计不统一、施工工艺差异大、质量管控难度高等问题,实现安全、标准、美观的目的,本文对变电站、线路OPGW光缆引下及接地施工工艺进行了研究。

2 变电站门型架OPGW光缆引下及接地施工工艺综述

2.1 光缆引下金具

OPGW光缆引下、余缆架和接续盒应采用匹配的固定卡具进行固定,固定卡具应采用镀锌扁钢抱箍固定,同时佩带绝缘子。“扁钢抱箍+绝缘子卡具”中扁钢抱箍解决了钢带容易崩断的问题,绝缘子卡具增加了绝缘距离,比线夹固定更加稳固,增强了光缆引下的牢靠性、绝缘性和安全性。

变电站门型架处电缆沟内应敷设槽盒,主控通信楼出口电缆沟内应采用200 mm×100 mm槽盒,其他采用不小于150 mm×100 mm的槽盒。500 kV站内导引光缆采用PVC保护套管易发生套管弯折挤压光缆造成故障[10],随着变电站光缆出线增多,也不适合继续采用套管的方式。

2.2 光缆引下技术

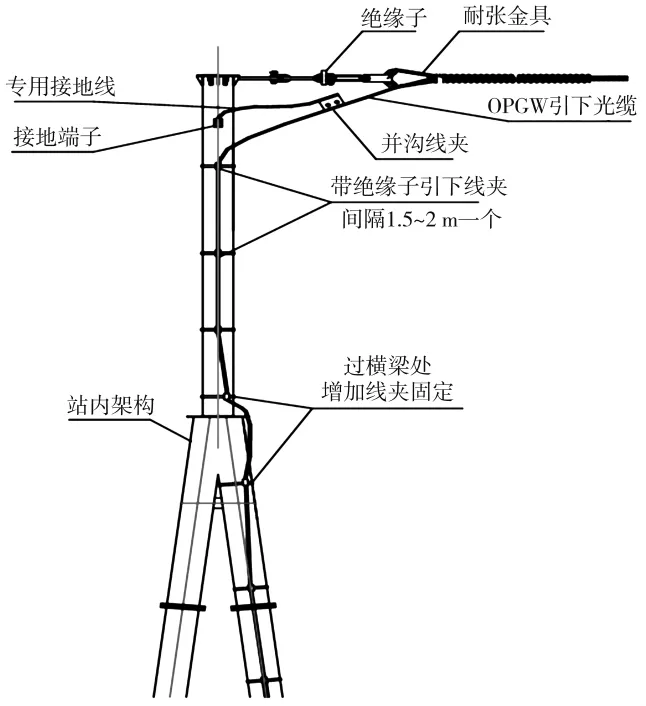

细化光缆引下要求。变电站门型架OPGW光缆优先从靠近电缆沟一侧的门型架立柱引下,OPGW光缆、余缆架、接续盒和热镀锌钢管均安装在立柱的侧面。变电站门型架OPGW光缆沿变电站门型架立柱引下时应顺直美观。采用匹配的固定卡具固定,每隔1.5~2 m安装一个固定卡具,过横梁处上下应各增加一个固定卡具,根据需要也可在横梁处增设一处塔用带绝缘垫片引下线夹固定,并做适当偏转以避开横梁,防止光缆紧贴立柱被摩擦,如图1所示。

2.3 余缆架和接续盒施工工艺

细化接续盒、余缆架安装的要求,保证光缆受力均匀、可靠运行。门型架的立柱下方,配套的余缆架和接续盒采用匹配的抱箍和固定卡具 (带绝缘子方式)进行固定,接续盒安装在余缆架上方。应采用直径1 m的余缆架,中心位置离地面1.8~2 m,接续盒底座离地面2.5~3 m。在同一个变电站内,不同门型架处的余缆架、接续盒应在相同高度。OPGW光缆自余缆架上方右侧盘入,导引光缆自余缆架下方左侧盘入,共同从余缆架左侧盘出后进接续盒。余缆架上方第一个OPGW光缆固定卡具在接续盒上方距余缆架上沿0.8~1 m,余缆架上的OPGW光缆和导引光缆余缆盘绕3~5圈,长度不小于10 m,余缆用直径3~5 mm的铝线固定在余缆架上,捆绑点为8处,每处捆扎不少于3圈,应牢固绑扎光缆避免散落,在8个位置采用“米字型”绑扎。

图1 光缆引下要求示意图

2.4 导引光缆敷设施工工艺

依据变电站500 kV出线光缆规划,按照一缆一管的原则,在500 kV出线门型架柱下方预埋D60 mm(壁厚4 mm)镀锌钢管通至就近电缆沟内,钢管内套PVC管,以备穿接导引光缆。镀锌钢管高出地面1 m,钢管和架构之间距离应不小于50 mm,采用焊接方式与架构固定。变电站门型架处,同一塔腿需要预埋两根钢管,且应布置在塔腿两侧。导引光缆在架构处敷设应在钢管内,钢管上端管口位置应加装光缆引下防水保护套管,加装防水套管之前用防火泥封堵,进入电缆沟侧管口也用防火泥封堵[11]。

2.5 标识标牌制作

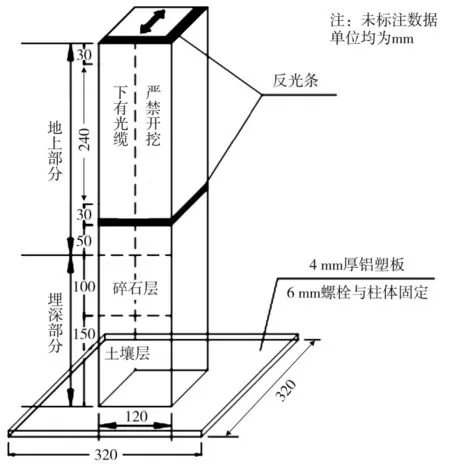

预埋钢管地上部分每2~3 m应埋设具有明显反光条的光缆标识,标识采用PVC材料,颜色以白色为主,标识尺寸为600 mm×120 mm×120 mm,并注明“下有光缆,严禁开挖”和光缆走向,标识埋深250 mm。220 kV及以下变电站光缆标识应根据现场情况,适当调整标识高度及埋深[12],标识材料及颜色应与已有标识保持一致。如图2所示。

图2 光缆标识示意图

变电站导引光缆应在竖井、走线槽处、电缆沟转弯处、电缆沟交汇处、穿越防火墙两端处、光缆进出机房 (地板)处及光缆末端 ODF(Optical Distribution Frame,简称ODF)处悬挂或捆扎标牌,线缆距离较长时,宜每隔3 m设置一个标牌。竖井、走线槽处吊牌的悬挂高度、倾斜角度应一致,字体应朝外。变电站门型架处余缆架中心位置应设置OPGW光缆标牌,标牌与余缆架采用螺栓固定,固定孔宜设在余缆架中心偏上100 mm处,直径为12 mm。导引光缆标牌示意图如图3所示。

图3 导引光缆标牌示意图

3 变电站女儿墙OPGW光缆引下及接地施工工艺综述

3.1 变电站女儿墙光缆引下技术

OPGW光缆沿钢筋混凝土立柱引下时应顺直美观,与立柱或墙面不能有直接触碰[13]。变电站女儿墙OPGW光缆应通过地线连接金具和固定卡具固定在钢筋混凝土立柱上,经余缆架后引接到接续盒。

3.2 女儿墙处接地端子预埋件

变电站女儿墙每个混凝土立柱应至少预埋两个接地端子,每个接地端子应具备至少两个螺栓孔配合M16螺栓使用,接地端子宜采用D80 mm(厚5 mm)扁钢。每个余缆架应采用4个绝缘子与余缆架固定件连接,余缆架固定件宜采用D80 mm(厚5 mm)镀锌扁钢制作,两点固定于预埋件。

3.3 女儿墙处余缆架和接续盒预埋件

余缆架、接续盒预埋件宜采用3块D80 mm(厚5 mm)扁钢,扁钢之间应利用钢筋焊接以连接固定。余缆架预埋件扁钢应预留螺栓孔,螺栓孔垂直间距500 mm。接续盒预埋件扁钢与余缆架预埋件扁钢水平间距800 mm。预埋件应随墙体施工时由土建预埋,预埋深度150 mm,露出墙面部分100 mm。

3.4 女儿墙处余缆架和接续盒施工工艺

余缆架、接续盒应安装在屋顶女儿墙内侧,余缆架最低点离屋顶高度宜为300 mm左右,接续盒最低点距离屋顶高度宜为950 mm左右,同时余缆架、接续盒安装高度不应超过墙体。变电站女儿墙内侧的每个余缆架采用4个绝缘子与余缆架固定件连接,余缆架固定件两点固定于预埋件[14]。接续盒与预埋件间加装绝缘垫片,要求接续盒与预埋件间绝缘良好[15]。光缆固定卡具、余缆架固定卡具及接续盒固定卡具安装固定完成后,需进行立柱和墙面修复。

4 线路OPGW光缆引下及接地施工工艺综述

4.1 线路OPGW光缆引下工艺

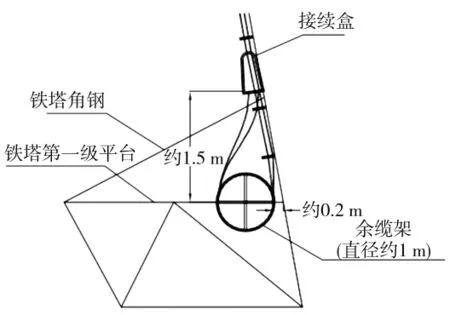

线路中间的接续盒应安装在铁塔上,接续盒应安装在铁塔第一级平台上方的小号侧塔材内侧。线路OPGW光缆需接续时,应采用引下线夹来固定OPGW光缆。OPGW光缆沿铁塔小号侧塔腿(A腿、D腿)主材内侧引下[16],由引下线夹控制其走向,引接至接续盒。引下线夹应装在铁塔主材的角钢上,安装间距一般控制在1.5~2 m。

4.2 余缆架和接续盒安装工艺

线路OPGW光缆架线后的余线,应盘在余缆架上(卷起的光缆圈直径不得小于0.8 m),并做临时固定。光纤熔接完毕后,余缆应用直径3~5 mm的铝线绑扎,确保余缆紧固在余缆架上,捆绑点为8处,每处捆扎应不少于3圈,并将余缆架固定在铁塔的小号侧塔材内侧。在符合设计规定的前提下,线路OPGW光缆熔接放置地面后,余长不应小于5~10 m[17]。线路上架设两根OPGW光缆时,OPGW光缆沿铁塔小号侧塔腿(A 腿、D 腿)主材内侧引下[18],接续时两根OPGW光缆接续盒和余缆架应对称于相同高度。线路OPGW光缆引下时,对于钢管、法兰处等可能造成光缆磨损的位置,应增加一处引下线夹固定,以避免造成光缆长期运行后磨损。线路光缆引下接续盒和余缆架安装如图4所示。

图4 线路光缆引下接续盒和余缆架安装示意图

4.3 标识标牌制作

光缆接续盒内应放置接续信息卡,接续信息卡应包含接续人、接续时间、设计塔号和接续盒号[19-20]等信息。线路OPGW光缆余缆架中心位置应设置OPGW光缆标牌,标牌与余缆架宜采用螺栓固定,固定孔宜设在余缆架中心偏上100mm处,直径为12 mm。标牌应包含光缆线路起止点、光缆类型等信息。

5 结语

为了提高光缆施工质量,解决共性、典型的问题,本文对OPGW光缆引下及接地施工工艺进行规范,应用于电网基建配套通信工程建设。工艺细化后可有效防止导引光缆在电缆沟内受到破坏,以及光缆引下不规范导致光缆损失等情况发生。光缆引下技术的研究将有效提高工艺水平,促进施工一次成型,避免整改过程中对光缆造成再次损伤,减少该部分光纤的衰耗,达到安全、标准、美观的要求。有效改进光缆建设工艺,将提升运维可靠性,为电网安全运行提供强有力的保障。