300 MW燃煤机组低NOx改造后运行调整优化分析

2020-11-12闫东海刘建航

闫东海,刘建航

(国家能源菏泽发电有限公司,山东 菏泽 274032)

0 引言

氮氧化物(NOx)是燃煤火电厂烟气排放的主要污染物之一,越来越受到社会各界的关注和重视[1]。根据国家环保部门对污染物排放控制标准要求,大部分火电厂应用了脱硫、脱硝装置和低氮分级燃烧技术[2-3]。本文针对某电厂3号锅炉在低NOx燃烧排放改造后,出现的燃烧稳定性变差、飞灰含碳量增加、锅炉热效率下降等问题,采取措施对锅炉燃烧进行运行调整和优化,提高了锅炉燃烧稳定性,消除了锅炉燃烧过程中出现的频繁结焦现象,在降低NOx排放的同时,提高了锅炉整体热效率,为其他同类机组运行调整提供借鉴和经验。

1 基本概况

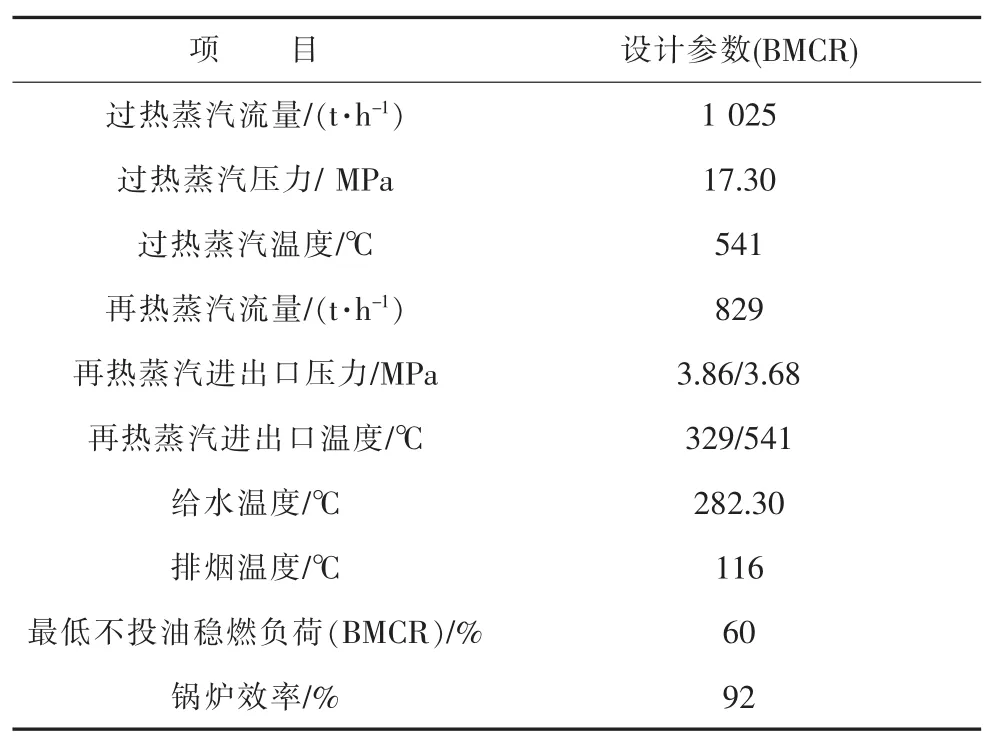

该锅炉为亚临界压力、中间一次再热、自然循环、固态排渣,采用正压直吹式制粉系统和W型火焰燃烧方式,露天布置[4]。锅炉采用轻型敷管式炉墙、全悬吊钢结构型式。汽包中心高度49.9 m,炉膛设计成前后双拱结构,以膜式水冷壁构造炉墙并内敷卫燃带,在23 m高度炉拱处分为上、下两个部分,下炉膛截面为19 320 mm×15 630 mm,呈八角形;上炉膛为19 320 mm×7 176 mm,呈长方形,炉膛容积6 557 m3。炉膛四周由上升管组成膜式水冷壁,高温区上升管带有内螺纹,经4根集中下降管把炉水引下分配到水冷壁进口联箱。汽包内采用旋风子和百叶窗以及顶部孔板进行汽水分离,再热汽温通过炉底注入热风调节,并设有一级事故喷水减温。锅炉主要性能参数如表1所示。

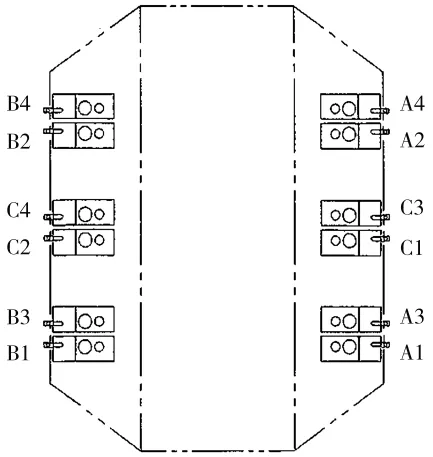

3号锅炉制粉系统配有3台双进双出钢球磨煤机,每台磨煤机的两端各连接一台粗粉分离器,由粗粉分离器出口的一次风管道在锅炉本体28 m处又通过分配器分为2根[5]。3台磨煤机共有12根一次风管道至燃烧器前,每一管道连接一台旋风子分离器进行煤粉浓淡分离,分为煤粉流、乏气流两部分,分别进入炉膛燃烧。燃烧器设计为直流缝隙式,共有24个煤粉燃烧器,前、后拱各12个,每个煤粉燃烧器两侧各有一个二次风喷口。二次风前、后墙各3个风箱,与二次风相对应,煤粉燃烧器前、后墙也各分为3组,每组4个燃烧器。如图1所示。

表1 3号锅炉主要性能参数

图1 3号锅炉燃烧器布置示意图

2 存在问题及分析

该锅炉采用环保的W型火焰低NOx燃烧技术进行了改造。改造后经过一段时间运行,存在燃烧不稳定现象,飞灰含碳量增加,锅炉热效率下降,特别是低负荷两台磨煤机运行时更为明显。

根据运行数据统计分析,仅2017年9到11月,3号锅炉炉膛负压波动超过±400 Pa的情况就达14次,并且出现了3次因严重掉焦导致燃烧失稳,发生除渣系统卡死停运事件,影响机组的正常安全生产。因此,需对3号锅炉低NOx改造后锅炉燃烧稳定性差进行优化调整,采取有效措施解决锅炉运行过程中存在的问题。

3 解决措施

3.1 原因分析

通过对相关技术资料进行分析,得出了问题存在的主要原因。

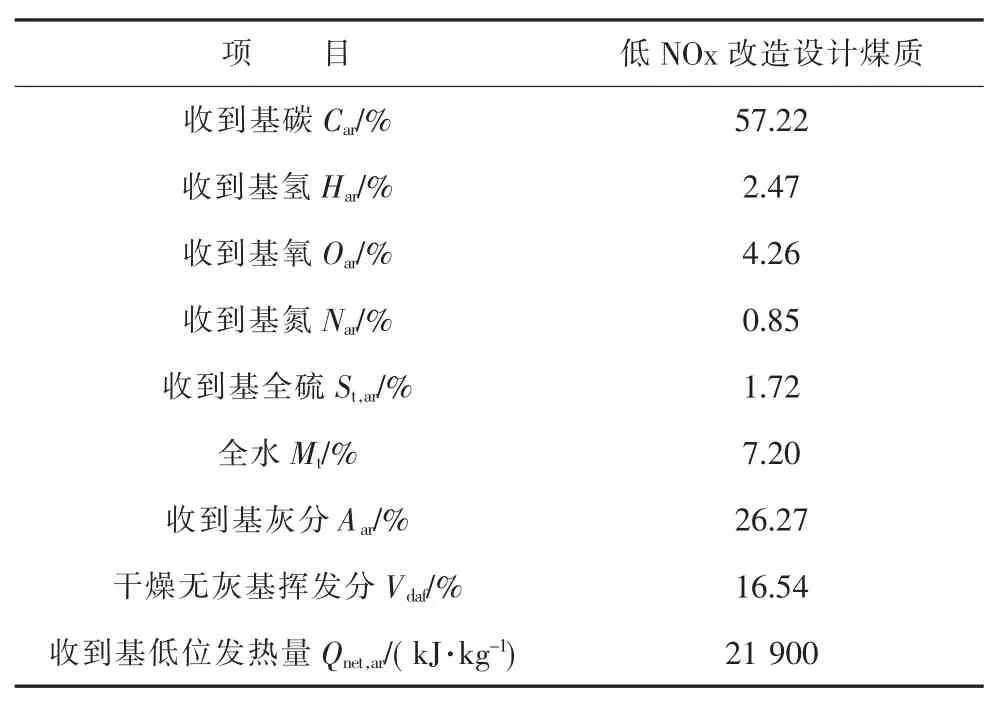

1)煤质不符合设计要求。该锅炉低NOx改造后设计所需煤质数据如表2所示,由于受到煤炭市场影响以及煤质掺烧不合理,入炉煤质变化较大,严重影响锅炉的正常燃烧[6],尤其是掺烧低热值经济煤种时极易导致燃烧不稳定。

表2 3号锅炉低NOx改造后设计所需煤质数据

2)配风方式不合理。由于燃烧过程中配风方式不合理,导致炉膛内温度高,频繁出现结焦、掉焦现象,致使炉膛负压波动较大,锅炉的整体热效率下降[7]。特别是低负荷期间,无法停运一台磨煤机,给低谷消缺停磨检修带来困难,直接影响锅炉运行的安全性和经济性。

3.2 调整措施

通过对3号锅炉低氮燃烧运行过程中存在的问题进行分析研究,制定了具体的措施进行调整优化。

1)加强入炉煤质掺配,尽可能稳定入炉煤质,并避免湿煤、粘煤直接入仓,防止制粉系统发生蓬煤、堵煤,影响磨煤机出力。加强制粉系统的定期检修维护,确保磨煤机安全可靠运行。定期观察飞灰、炉渣的变化,注意检查磨煤机回粉阀动作情况,必要时手动活动回粉阀,如回粉阀动作不灵或卡涩,及时联系检修人员处理。

2)根据磨煤机电流及出力情况,定期补加钢球,提高磨煤机出力。通过磨煤机优化调整试验[8],确定磨煤机最佳钢球装载量,对3号锅炉A磨煤机进行钢球优化级配,维持电流在110 A,维持B磨煤机和C磨煤机电流在120 A左右,保持磨煤机经济出力运行。在保证磨煤机密封环不漏粉的前提下,尽可能提高磨料位,控制磨煤机电耳料位不低于50%,维持合适的风煤比,降低一次风机耗电率和飞灰含碳量。

3)磨煤机运行过程中,适当提高动态分离器转速,频率维持在30~45 Hz,以提高煤粉细度,稳定燃烧。无特殊情况,两台磨煤机运行时,尽可能停运C磨煤机或A磨煤机,以提高锅炉稳燃能力。当一次风压持续超过9.0 kPa且升负荷困难时,及时启动第3台磨煤机运行。双磨运行时,需注意调整燃烧稳定性,并加强锅炉受热面管壁温度的监视,防止壁温超限[9]。

4)合理优化配风方式。经过运行人员认真总结,在机组正常运行中,开大拱上二次风门80%,关小拱下三次风门50%,提高拱上主气风速,在旋风子分离器上部乏气竖直段加装一个12 mm厚截流挡板,保留60%的通流面积,以降低炉膛火焰中心高度,增加水冷壁的有效吸热面积,降低主燃烧区温度[10]。

5)燃尽风摆角可保持在30%~50%,炉底注入风门开度一般不超过30%,防止大量的炉底热风干扰主燃烧区域,合理控制氧量水平,减小两侧氧量偏差,提高锅炉整体的燃烧效率[11]。在原有320 m2卫燃带的基础上,去除125 m2,保留卫燃带面积195 m2,以适当降低炉膛温度。

4 试验效果

通过对3号锅炉燃烧系统运行方式进行调整,加强入炉煤质掺配和配风优化,合理控制磨煤机料位以及进行磨煤机钢球级配等措施,保持磨煤机经济出力运行,锅炉燃烧稳定性大大增强,锅炉的整体热效率得到提高;低负荷期间两台磨煤机运行炉膛负压波动得到有效遏制,消除了3号锅炉频繁结焦现象,基本上没有出现落大焦致使捞渣机卡涩被迫停运现象,提高了锅炉运行的安全性和经济性。

同时,通过对3号锅炉燃烧优化调整,保持了磨煤机最佳出力,避免了燃烧不稳导致锅炉灭火等带来的发电量、燃油、厂用电量等经济损失约40万元;提高了机组AGC的适应能力,减少了发电厂并网运行管理和并网发电厂辅助服务管理两个细则的考核;锅炉的稳定燃烧,节约了喷氨量,在符合环保要求的前提下提高了机组运行的经济性。

5 结语

通过对3号锅炉燃烧器改造后锅炉燃烧系统出现的问题进行分析,研究制定了优化调整措施。利用低负荷停磨、加强燃烧调整、合理控制磨料位及进行磨煤机钢球级配等措施,提高了锅炉运行效率和机组AGC的适应能力,降低了磨煤机耗电率和厂用电率,提高了机组运行的经济性,机组运行安全且环保,为同类机组运行调整提供参考和借鉴。