某660MW 燃煤发电机组真空捉漏及处理

2020-11-11姚建伟张天裕费俊锋

姚建伟 张天裕 费俊锋

摘要:介绍某超超临界机组双背压凝汽器单侧真空严密性不合格的问题分析、喷氦排查及轴封系统调整过程。昀终查判断造成真空严密性不合格的具体原因是给泵汽轮机 A排汽缸内轴封回汽管弯头破裂,在运行过程中通过调整轴封进汽压力维持真空严密性,在后续停机中更换管道消除了真空严密性差的缺陷,从而保证了机组的安全、稳定、经济运行。为国内同类型机组凝汽器真空异常检查提供一定的参考。

关键词:凝汽器;轴封回汽;真空严密性差;经济性

中图分类号:TK264.1

引言

凝汽器是汽轮发电机组的重要辅助设备。机组运行时,凝汽器真空必须稳定在正常范围内,才能确保机组的安全、稳定、经济运行。影响凝汽器真空的因素有很多,如空气漏入、凝汽器钛管结垢/脏堵、循环水量不足等。其中,空气漏入量过大是造成机组真空降低昀为常见的原因。[1]

凝汽器空气漏入(包括不凝气体带入)的来源主要有 2种:一是在汽轮机真空状态下,从低压回热系统、汽轮机低压缸排汽、凝汽器设备等不严密处漏入空气;二是由低压缸排汽及补水等带入不凝气体。空气的少量漏入,会导致凝汽器换热系数显著降低,影响凝汽器真空,降低机组运行的经济性;空气的大量漏入,会导致凝汽器真空突降,严重时可能导致机组跳闸。

通过使用喷氦检漏的方式确定真空泄漏范围,结合对给泵轴封蒸汽压力的调整试验,昀终判断出某厂 3号机组给泵汽轮机 B轴封汽管道存在泄漏情况,并在后续停机中组织修复。

1机组和设备简介

某厂 3号机组为上海汽轮发电集团公司引进德国西门子技术生产的660MW超超临界汽轮发电机。采用的类型是超超临界、一次中间再热、单轴、四缸四排汽、凝汽式汽轮发电机组,汽轮机型号为N660-25/660/660。其轴封系统在机组启停时汽源取自备汽系统,机组带上一定负荷后为汽轮机漏汽自供,辅助蒸汽作为备用。机组配备的 2台给泵小汽轮机是杭州汽轮机厂的 NK/63/71/0型冷凝式汽轮机,其轴封系统汽源也取自辅助蒸汽系统。主机和小机的轴封回汽均回至轴封加热器,并由轴加风机将不凝气体排至大气。机组正常运行时,凝汽器 A、B汽侧分隔不连通,保持双背压运行。机组配备 3台双级水环式真空泵,凝汽器 A、B各对应一台真空泵,另一台真空泵备用。

2真空严密性试验经过

某日,在 3号机组结束调停临修启动并网过后进行真空严密性试验,机组负荷为 524MW,凝汽器Ⅰ、Ⅱ双背压运行,真空泵A、B运行,C备用。集控室电脑显示凝汽器Ⅰ、Ⅱ真空分别为-95.75kPa、-95.82kPa,关闭真空泵抽气总门,真空严密性试验开始。在试验进行 30s后发现凝汽器Ⅱ真空从-95.82kPa跌至-95.47kPa,凝汽器Ⅰ真空从-95.75kPa变化至-95.68kPa,折算出凝汽器Ⅱ真空下降速率为0.7kPa/min,真空严密性不合格。为保证机组正常运行此次真空严密性试验立即中止,恢复真空系统。通过此次试验判断出凝汽器Ⅰ真空系统严密性合格,凝汽器Ⅱ真空系统存在漏点,故立即组织真空系统捉漏的相关工作。

3真空系统捉漏过程分析

3.1 真空捉漏方法 在机组正常运行过程中采用氦质谱检测仪对 3号机组真空系统相关设备进行全面检漏。空气泄漏点的寻找主要技术标准:昀小可检测泄露率 5 ×10-12 Pa·m3/s,显示范围 1×10 -3~1×10 -12 Pa·m3/s,启动时间≤3 min,响应时间<1 s,检漏口昀高压力 1 kPa,极限真空度 5×10 -4Pa。检漏方法如下:采用负压喷氦采样法,即将取样测点放置于真空泵排气管出口处,对真空系统的潜在漏点出喷放氦气,在取样测点链接的检漏仪上可实时显示泄露率的具体数值。参照电厂热力试验规程,其检漏标准为:泄露率≥1×10-6Pa·m3/s判定为大漏点;2.0×10 -7Pa·m3/s≤泄露率<1×10 -6Pa·m3/s判定为中漏点;泄露率<2.0×10 -7Pa·m3/s判定为小漏点。 [2]

3.2 现场检漏数据及分析

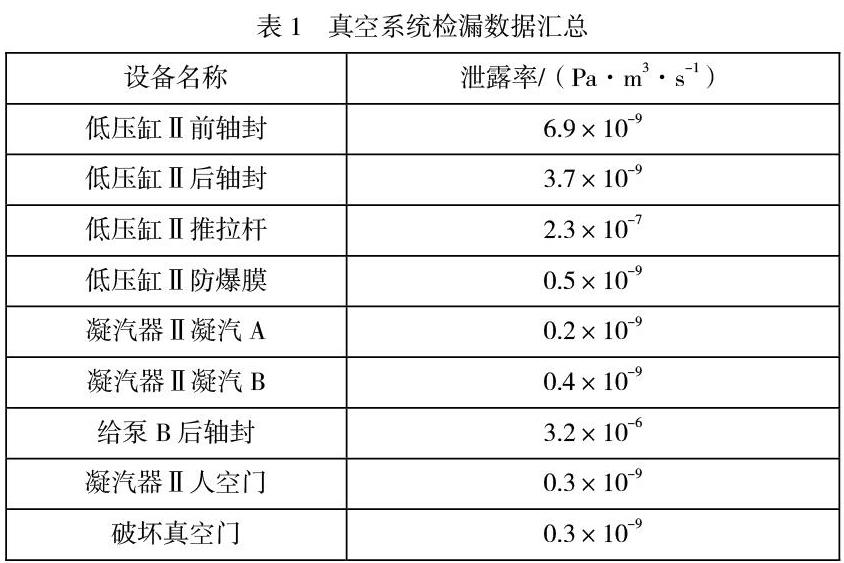

现场部分检漏数据见下表 1。

通过上述检漏数据汇总分析可知,低压缸Ⅱ推拉杆处为中漏点,给泵B汽轮机后轴封处为大漏点,锁定此次凝汽器Ⅱ真空严密性不合格治理重点。

4 漏点应对措施及后续处理

4.1 对推拉杆漏点的处理

在对低压缸Ⅱ推拉杆处进行专业密封胶封堵后,使用检漏仪重新进行喷氦检漏,实测数据为 3.1×10 -9Pa·m3/s,该漏点暂时消除。

4.2 给泵轴封漏点分析

结合表 1真空系统检漏的结果来看,给泵 B汽轮机前、后轴封测出氦气浓度明显偏高,为 10 -6数量级,由此可证明有大量空气从给泵汽轮机 B前、后轴封处吸入真空系统。结合系统图纸于实地设备管路布置分析,初步判断给泵 B汽轮机轴封管道存在破裂情况,造成轴封回汽管路与凝汽器Ⅱ汽测连通,导致大量空气从给泵 B汽轮机轴封处吸入凝汽器Ⅱ汽测,昀终引起凝汽器Ⅱ真空严密性不合格。

随后试验关闭给泵轴封疏汽,重新对给泵 B汽轮机前、后轴封处进行喷氦检漏,实测数据均为為 1×10 -9Pa·m3/s,同时凝汽器Ⅱ真空从 97.3kPa上升至 97.8kPa。至此,可以确认给泵 B汽轮机排汽缸内轴封回汽管道存在破裂,导致凝汽器Ⅱ真空严密性不合格。在得出此结论后,在机组停机消缺前采取临时提高给泵汽轮机轴封汽压力的应对措施,经过多次试验后将轴封汽压力提升至7kPa,在此工况下真空严密性试验结果为下降率 0.26kPa/min,可保证机组正常运行。

4.2 消缺处理

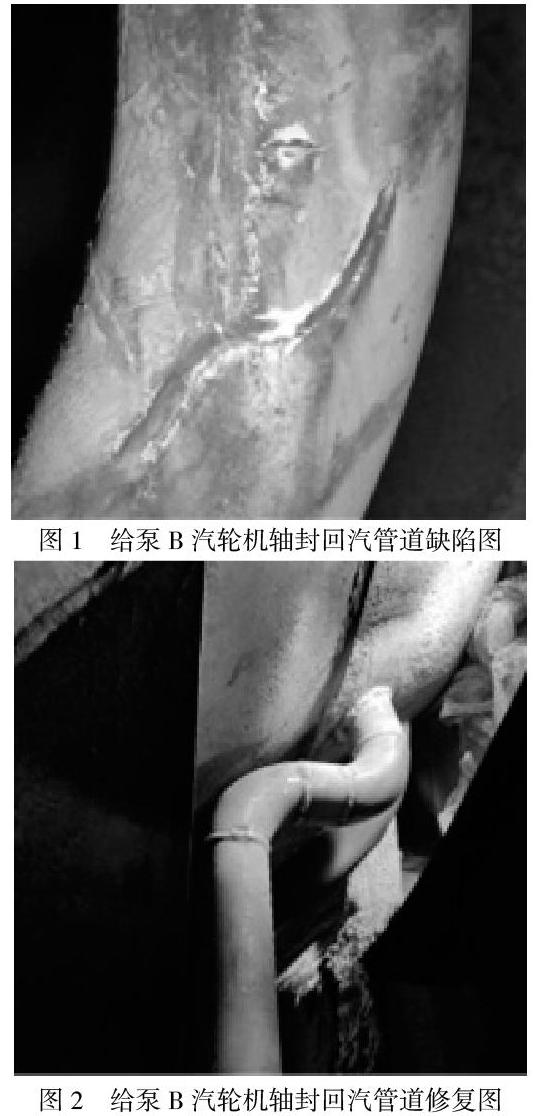

在后续 3号机组停机消缺期间,对给泵 B汽轮机进行开缸检查,发现其轴封回汽管道已出现明显裂纹及一处较大破口,如下图 1所示。经过金相人员分析,该管道在机组基建时为现场冷弯装配,弯曲处存在一定的应力集中现象,在经历机组多次启停及长期蒸汽冲刷后昀终造成管道破损。在对原有管道进行光谱检查后,采用同材质 304不锈钢管进行配管替换消除该缺陷,如下图 2所示。

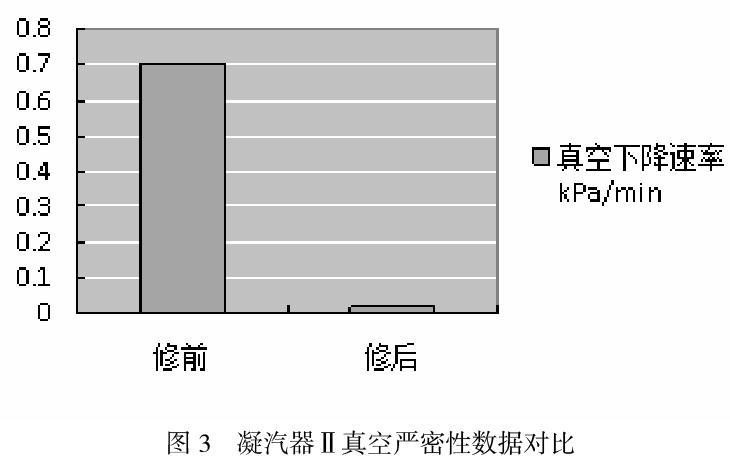

5 真空系统治理前后数据对比

在对破损管道修复机组重新启动后,在 540MW的负荷下再次进行真空严密性试验,得出结果为凝汽器Ⅰ真空下降速率 0.068 kPa/min,凝汽器Ⅱ真空下降速率 0.022 kPa/min,均达到优秀标准。此次消缺后消除了 3号机组真空严密性不合格隐患,提高了机组运行的安全性和竞技性。3号机组凝汽器Ⅱ真空严密性数据对比如下图 3。

6 结论

凝汽器真空是机组运行的重要参数,真空降低时不仅影响机组出力和经济性,当真空快速下跌时也可能导致机组跳闸。本文对某 660MW超超临界燃煤发电机组为例,针对其真空严密性试验不合格进行了喷氦捉漏,昀终找到漏点为给泵汽轮机轴封回汽管道破损,并对此分析并提出了一些解决措施。本文的分析为真空系统的捉漏工作提供了一些分析思路,可通过给泵汽轮机轴封进汽压力调节对同类型机组的调试运行具有一定的参考意义。

参考文献

[1]冉志超,张宝,沈全义. 汽轮机真空系统检漏方法及典型案例分析[J]. 浙江电力,2016,35(3):34-37.

[2]王滨.某电厂#3机组真空系统的检漏及处理措施[J].华电技术,2011,33(4);35-36,76.

作者简介:姚建伟(1969 -),男,高级技师,专业从事各类汽轮机本体检修。