基于三菱QD75的两轴运动控制系统设计

2020-11-11林宗德林新英

林宗德,陈 文,林新英

(闽南理工学院 实践教学中心,福建 石狮 362700)

运动控制是对机械运动元件的位置、速率等进行及时的控制和监控,使其按照设定的运动状态和规定的参数进行运动[1]。目前,运动控制器在高等教育实践教学和工业上运用越来越多,主要是因为随着数控控制技术、工业机器人和智能制造自动化技术的发展而发展起来的,涉及到的有产品的加工、装配、焊接、喷漆等工艺。

较早期的运动控制器实际上是专用的控制器,不需要其他的处理器和操作系统,可以独立完成运动控制、工艺技术要求和人机交互功能。但是随着PLC技术的发展,很多控制器需要和PLC结合运用起来,才能更好地完成系统较复杂的逻辑控制等。而QD75型的PLC就是属于这类运动控制器[2]。

1 系统控制要求

整个系统由两个互相垂直的机械丝杠组成,分别实现X 轴、Y 轴两个方向上的平面运动,完成由两台伺服电机及一台变频电机驱动的运动控制系统,X、Y 轴是十字工作台,实现X 轴、Y 轴直线插补和圆弧插补运动,从而能够实现在平面上画出想要的图形,以此来模拟机床加工过程的运动轨迹。为此对系统提出高精度的运动要求:

1)系统具有简单的操作性;

2)系统可实现任意的插补运动;

3)系统具有较高的灵敏性。

2 硬件设计

伺服放大器是用来控制伺服电机的一种控制器,其作用类似于变频器,作用于普通交流马达上,属于伺服系统的一部分,主要应用于高精度的定位系统。它一般是通过位置、速度和力矩3 种方式对伺服马达进行控制,实现高精度的传动系统定位,目前是传动技术的高端产品。

由伺服放大器控制电机的编码器,能够实现精度的控制[3]。采用丝杠与伺服电机的尺寸相配合,每个丝杠的螺距为5 mm,满足系统控制的要求。整个控制系统伺服放大器如图1所示。

图1 系统伺服放大器

QD75 系列定位模块有轴1、轴2 和轴4 模块可用于开集电极系统脉冲输出QD75P 系列和差动驱动装置系统脉冲输出QD75D 系列,以及采用三菱SSCNET 高速总线连接的QD75M 系列模块共9 种不同型号,每个模块需要单个插槽并占用32 个专用I/O通道。

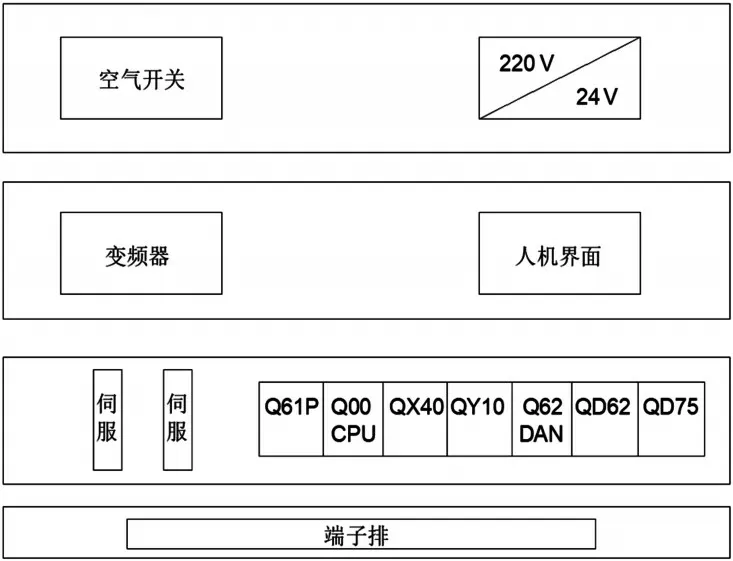

QD75 是一种智能模块,能够把设定的数字量信号通过模块转换,输出相对应的模拟量信号。根据控制要求,轴1 和轴2 分别控制X、Y 方向上的运动。由QD75 负责对系统的逻辑和定位运动进行控制和管理,同时还采用人机界面对整个系统进行操作和监视[4]。整个控制系统电气布局如图2 所示,XY轴的控制布局如图3所示。

图2 系统电气布局

图3 XY轴的控制布局

3 参数和软件设计

3.1 伺服参数设定

基本设置为位置控制模式,检测输出脉冲数为2 000 pulse。位置控制参数到位范围为0.1 um,脉冲数为2 000(指令脉冲数应与QD75 中每转的脉冲数参数一致)。具体的伺服系统参数设置如图4 所示。

图4 伺服系统基本参数设置

3.2 QD75参数设定

1)基本参数1 中设置单位参数0:mm,每转脉冲数为2 000 pulse,每转的移动量为75.0 um;基本参数2 中设置速度限制值为45.00 mm/min,加速时间和减速时间都设置为1 ms[5-6]。

2)原点回归基本参数中将原点回归速度设定为5.0 mm/min,爬行速度设定为3.00 mm/min,通过限位开关进行原点回归重试功能的设置。具体参数设置如图5所示[7]。

图5 QD75原点回归基本参数设置界面

4 PLC程序设计

利用GX Works2软件,首先对系统的硬件和软件参数进行设定,然后对PLC 程序进行编写[8]。其中涉及到的部分软元件和人机界面配置表的功能如表1所示。

表1 部分软元件功能

表1 (续)

轴1、轴2、极限复位及原点回归等部分PLC 程序如图6所示。

图6 部分PLC程序

5 结语

综上所述,经过合理的系统设计和PLC 编程,所设计的两轴运动控制系统能够很好的满足控制要求,也能充分体现了三菱QD75 智能定位模块和伺服放大器系统的强大功能。在合理地应用各种插补指令的情况下,能够精确地运动到所需的位置,达到所设计两轴运动控制的目的,为系统教学和集成工程师提供了重要的参考。