面向航空复合材料结构的激光超声无损检测技术*

2020-11-11

(南京航空航天大学机械结构力学及控制国家重点实验室,南京 210016)

为了保障航空结构的安全和可靠性,无损检测技术已在航空领域中得到了广泛的应用。其中,超声检测由于具有操作方便、穿透性强、无辐射等特点,成为目前应用最为广泛的无损检测技术。检测中为保证扫描区域缺陷信息的准确获取,通常采用接触式的扫查方式。而接触式扫查中,超声探头需通过耦合剂实现与试件的声耦合,并要求扫描区域表面形状平整。因此,面对曲面形式的航空层合结构,接触式超声扫查较难满足高自动化程度和高检测效率的发展需求。激光超声检测利用激光束远距离激励、传感超声波的特点,结合扫描振镜模块,可实现对待测结构中超声波场的非接触测量[1–4],而检测中激光脉冲激励的入射角可达±70°,非常适用于大尺寸、曲面形式结构的非接触扫查。因此,激光超声检测技术由于具有检测速度快、测量范围广、分辨率高等优点,得到了越来越多的研究与关注[5–9]。在结构损伤识别与定位、材料参数测量等方面,激光超声技术已经获得了较大的发展。本文围绕航空复合材料可见尺度损伤识别、疲劳微损伤累积表征和剩余寿命预测3个方面介绍激光超声技术的相关研究进展。

激光超声技术的波场测量

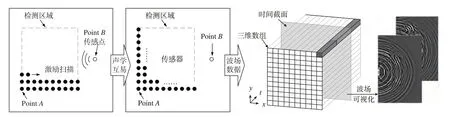

激光超声检测方法的核心是采用非接触扫描的方式获取结构中超声波传播的波场数据。根据原理不同,激光超声系统获取结构中超声波的方式可以分为扫描传感式和扫描激励式。其中,扫描激励式采用高能脉冲激光在结构中激发出超声波,通过控制反射镜的角度实现激励位置在结构上的移动。由于激励超声波的方式受激光入射角度的影响较小,非常适合应用在含曲面、大尺寸的航空结构检测中。

扫描激励式波场测量的原理是建立在声学互易的基础之上。如图1所示,根据声学互易原理,激光脉冲在A点通过热弹效应激励结构中的超声波,并在B点固定传感器位置接收超声波的响应信号,这一信号与在结构中B点激励超声波并在A点接收的响应信号是相同的。由于传感器开始采集结构中超声波响应信号的时刻与激光在结构上产生超声波的时刻一致,因此扫描激励获取信号的过程可以视为在检测区域布置了大量的传感器,并且同时采集超声波的响应信号。将扫描区域内获取的超声波时域响应信号对应于扫描点的空间坐标,并形成一个三维数组,这个数组即为扫描区域内超声波传播的波场数据[10]。此时,截取其中某一个时刻的数据,便可以得到检测区域内对应时间点的超声波传播图像,即实现了波场的可视化[11]。

基于上述原理搭建的激光超声系统由控制模块、激励模块和传感模块3部分组成。通过激励模块中的脉冲式激光器产生532nm的激光,利用控制模块调节二维偏转镜的角度将激光移动到结构上的扫描区域,扫描精度小于0.5mm,传感模块通过声发射传感器或激光测振仪实现超声波数据的测量。其中,激光器每秒激励超声波的次数决定了系统的检测效率。本文中涉及的激光超声系统主要有低扫查速率(20次/s)激励和高扫查速率(1000次/s)激励两种系统[12–13],如图2所示。扫查速率由激光脉冲重复频率和偏转镜响应时间共同决定,在硬件允许的前提下,提高扫查速率能够极大缩短检测时间。然而,激励的超声波如果不能在下一次激励前及时耗散,过高的扫查速率会降低波场数据的信噪比,从而影响检测结果。

复合材料脱粘损伤成像

1 碳纤维增强复合材料的层间脱粘检测

激光超声系统能够获取超声波在结构中传播的波场数据,通过提取损伤引起的超声波幅值、波长、中心频率、干涉能量等变化的特征,实现金属结构中的损伤识别[14–15]。近年,复合材料因其优越的比强度、比刚度和抗腐蚀性能被广泛地应用于航空结构中[16]。然而,复合材料层间的强度有限,其对垂直冲击载荷的作用非常敏感,易产生纤维断裂、层间脱粘等多种形式的损伤,因此针对复合材料层间脱粘损伤的识别得到了越来越多的关注。激光超声系统已在复合材料结构的无损检测中得到了应用[1,17–18]。然而,为了保证信号的信噪比,通常激光激励速率较低。本文着重研究利用高速激光超声系统对碳纤维增强复合材料层合结构的预置层间脱粘进行检测,测试了多个基于波场局部波数的复合材料层间脱粘的可视化算法。试件尺寸及层间脱粘损伤分布如图3所示。试件中预置的层间脱粘损伤出现在不同深度,且分为φ6~14mm 5个不同尺寸。扫描的空间分辨率为0.5mm,超声波采样频率为10MHz,获得的波场数据尺寸为160mm×160mm,扫描时间为1.8min。从某一时刻下的波场图中可以发现,层间脱粘损伤对超声波产生了反射作用,且波数发生了明显的改变,能够显示出损伤的位置,但尺寸难以直接从波场中识别。

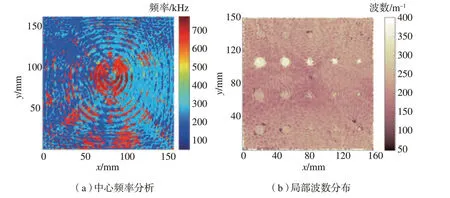

许多损伤特征被用于复合材料的损伤检测中[19],而局部波数分布是表征复合材料层间脱粘的有效参数之一。首先通过分析波场中每一个测点时间信号的中心频率fc在空间的分布,可以获取波场的主要频带:

图1 波场可视化的工作原理Fig.1 Principle of wave-field visualization

其中,w(x,y,t)为波场数据,f表示频率。如图4(a)所示,波场有两个主要频带,分别为100~300kHz和600~800kHz。在波场的主要频带内,获得波场数据矩阵的波数幅值谱sΣ:

其中,kx和ky分别表示x和y方向的波数,f1和f2分别表示频带的频率上、下限。如图4所示,由于100~300kHz频带内,反对称模式的超声波能量较大,且对层间脱粘损伤的深度更加敏感,故选取100~300kHz频带的波场数据进行局部波数分布的计算,得到图4(b)所示的局部波数分布图。通过局部波数分布的变化可以准确识别层间脱粘损伤的大小,同时预置层间脱粘的不同深度决定了局部波数的大小。

图2 激光超声检测系统Fig.2 Laser ultrasonic testing systems

图3 不同层间脱粘的碳纤维复合材料及其超声波的传播Fig.3 CFRP with different debondings and its wave-field

图4 含层间脱粘复合材料的激光超声检测Fig.4 Laser ultrasonic testing for CFRP with debondings

2 不同材料层合结构的脱粘检测

航空结构中除了纤维增强复合材料以外,在一些特殊的位置上也常常使用层合结构的形式,如厚涂层材料的机翼、整体油箱结构和热防护结构等。多种力学属性差异很大的材料通过胶接的方式结合,而脱粘损伤严重影响了其安全和可靠性。因此,采用高扫查频率激光超声检测的手段,对这类结构的损伤进行识别具有重要的研究价值[20]。

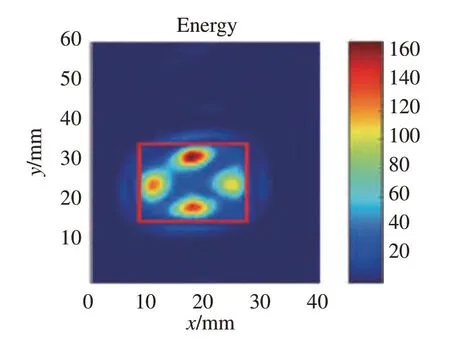

相比于金属或纤维增强复合材料,金属–有机材料层合结构通过两种物理特性相差较大的材料胶接形成,因此结构中的超声波传播更加复杂。如图5(a)所示,白色部分为有机材料,与金属基体通过环氧树脂胶接。在胶接前预埋脱模布模拟脱粘损伤。对该试件进行激光扫查后,获得的波场如图5(b)所示。扫描区域中存在一个20mm×20mm的脱粘损伤,激光重复频率为1kHz,空间分辨率为0.5mm,传感器采样频率为2.5MHz。当超声波传播至200μs时刻,经过不断的边界反射,波速较快模态的超声波幅值大幅衰减,在300μs时处出现新的超声波模态,并随着不断传播,该模态在脱粘边界处发生反射,其幅值在波场图中突显出来,可以表征损伤出现的位置。

在对金属基体和有机材料板分别进行激光扫查后对比发现,速度较快的超声波模态为在金属板中传播的超声波,而速度较慢的模态是在有机材料板中传播的超声波。因此,选择速率较慢的模态对于胶层的检测非常敏感。信号处理方法中对波场信号进行时频分析,提取出10~50kHz范围的单一模态超声波,通过计算波场能量分布图对脱粘损伤的大小和位置进行评估。图6为预埋脱模布的脱粘损伤成像结果,由于损伤边界的波场复杂,其能量分布略小于实际损伤。

复合材料疲劳损伤累积的表征

1 基体裂纹对超声波传播的影响

对于复合材料中尺寸较大的损伤,如冲击和脱粘,可以通过超声波特征参数在空间上的突变实现损伤的成像。然而,复合材料在周期载荷的作用下会产生基体裂纹、层间分层、界面脱胶和纤维断裂4种基本形式的微损伤。微损伤相互作用并以一定的密度分布在材料内部[21],由于其尺寸较小且位置分散,难以通过传统无损检测方法进行识别。然而,这类损伤的累积严重影响了复合材料的力学性能。

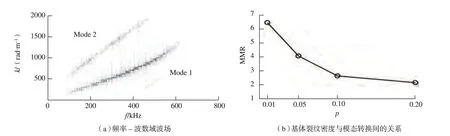

利用光测法[22]对复合材料的疲劳过程进行研究发现,基体裂纹的萌生、扩展和累积贯穿了整个结构的疲劳寿命周期。而随机基体裂纹的出现对复合材料中超声波的传播产生了影响。为研究基体裂纹对超声波传播的影响规律,采用二维平面模型建立了铺层形式为[0°/90°3/0°/90°3]s的玻璃纤维复合材料层合结构(图7)。基体裂纹区域布置在x=50mm至x=150mm的区间内,采用材料去除的形式进行模拟。每个裂纹为边长0.125mm的正方形。激励超声波的方式为上下表面对称加载,产生单一的对称模态超声波。由于复合材料基体裂纹由初始缺陷发展而来,其空间上的分布具有随机性。因此,通过设置裂纹密度p可有效控制复合材料中裂纹数量,从而研究裂纹密度与超声波传播的规律[23]。图8为p=0.1时,即检测区域内含有280条基体裂纹,超声波的频率–波数域分布图。当对称模态的超声波(Mode 1)传入含基体裂纹的区域后,出现的Mode 2波速低于Mode 1,为反对称模态的超声波。由此说明,复合材料中的超声波遇到随机出现的基体裂纹时会发生模态转换现象。通过Mode 1与Mode 2范围内最大幅值的比(Mode-to-mode ratio,MMR)来量化模态转换现象可以发现,随着基体裂纹密度的增加,模态转换效应逐渐显著。

图6 含脱粘的金属–有机材料层合结构的检测结果Fig.6 Result of metal-polymer structure with debonding

图7 复合材料基体裂纹累积的数值模拟Fig.7 Numerical simulation of composites with cracks

图8 基体裂纹累积引起的模态转换Fig.8 Matrix crack accumulation induced mode conversion

2 复合材料疲劳损伤累积的激光超声表征方法

对仿真模型中的复合材料进行单轴拉伸的疲劳试验,如图9(a)[24]所示。疲劳拉伸试验机提供周期的拉伸载荷,其幅值为试件强度极限的32.4%,载荷应力比为0.1,加载频率为8Hz。激光超声系统采用直线扫描的形式获取复合材料中的超声波数据,扫描距离50mm,扫描间距1mm,超声波信号采样频率10MHz。疲劳加载和激光超声波场测量以交替方式进行。当疲劳载荷经历一定周期后对试件卸载,在无拉力的情况下测量超声波,接着进行后续周期数的加载和测量。目前,杨氏模量通常用于评估复合材料的疲劳特性。如图9(b)[24]所示,复合材料的杨氏模量随着疲劳损伤的累积呈现下降的趋势,说明基体裂纹的累积使得复合材料的力学性能逐渐衰退。然而,对于实际工程结构,材料的杨氏模量难以采用无损的方式测量,因此该参数难以用于表征复合材料疲劳损伤的累积。考虑到对称模态超声波传播速度cp的平方与材料杨氏模量成正比,波速cp与杨氏模量呈现出相同的变化趋势,但是表征疲劳的灵敏度较低。

图9 复合材料疲劳试验Fig.9 CFRP fatigue testing

图10 复合材料疲劳损伤累积下超声波模态转换的演化Fig.10 Mode conversion in CFRP with fatigue damage accumulation

如图10[24]所示,复合材料中的超声波呈现出两种不同的模态,即对称和反对称模态。根据频散曲线的计算结果,试件在未受疲劳载荷时,激光超声系统测量出的超声波主要为对称模态。与数值仿真的结论一致,从试验获取波场的频率–波数分布图上可以发现,随着复合材料疲劳损伤累积的增加,对称模态逐渐向反对称模态转换。通过定义的MMR对这一现象进行量化可以发现,模态转换现象同样满足复合材料力学性能的疲劳衰退趋势,且相较于波速和杨氏模量,该参数对疲劳载荷周期的增加更加灵敏,适合用于表征复合材料疲劳损伤的累积。

激光超声技术的复合材料剩余寿命预测

1 基于损伤形式的复合材料疲劳演化模型

针对航空复合材料的应用,为了降低结构的重量、提升材料使用的效率、充分发挥复合材料的承载潜力,使用高许用强度值是未来发展的必然趋势。但是,随着许用强度值的提高,复合材料原本被高强度设计所掩盖的疲劳问题逐渐显现。另一方面,由于复合材料的损伤形式复杂,其使用寿命通常存在很强的分散性。因此,为了保障复合材料结构使用的安全性能,利用无损检测方法进行疲劳寿命预测得到了越来越多的关注。

复合材料中由于基体裂纹而导致的损伤可以表示为:

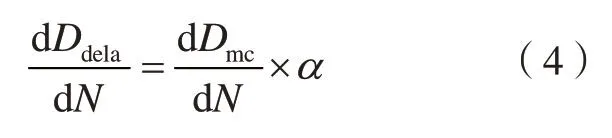

其中,Dmc是基体损伤因子;A、m和Dc是材料相关系数;R是载荷比。公式(3)描述了基体裂纹在周期载荷下的演化速率和其造成的波速退化现象[25]。在此基础上,考虑纤维断裂和层间分层的损伤形式,进一步分析复合材料疲劳过程中的波速演化规律。首先,层间分层有两种模型:

其中,Ddela是分层损伤因子。公式(4)中分层损伤作为基体裂纹的附属损伤,其造成的性能退化以系数α表征;公式(5)中分层损伤作为独立的损伤存在,以系数β表征。其次,纤维断裂可以表示为:

其中,DN+1total是N+1 周期时的总损伤因子;Df是纤维损伤因子;DNmc+dela是N周期时基体裂纹和层间分层的综合损伤因子;dDmc+dela/dN是基体裂纹和层间分层的综合损伤因子的增量。

由于复合材料结构中损伤形式多样,相互作用复杂,而基于波速的材料性能退化模型无法实现对具体损伤形式的识别。同时,退化模型也是建立在一定假设基础上的,存在模型误差。因此,为了实现更加准确的波速退化规律表征,将上述模型作为子模型,应用贝叶斯平均方法得到一个层次模型[26]:

其中,J是子模型的数量;y–i= (y1,…,yi–1,yi+1,…,yn);p(yi|y–i,Mj)是留一法交叉检验系数。

2 基于激光超声波速测量的寿命预测验证

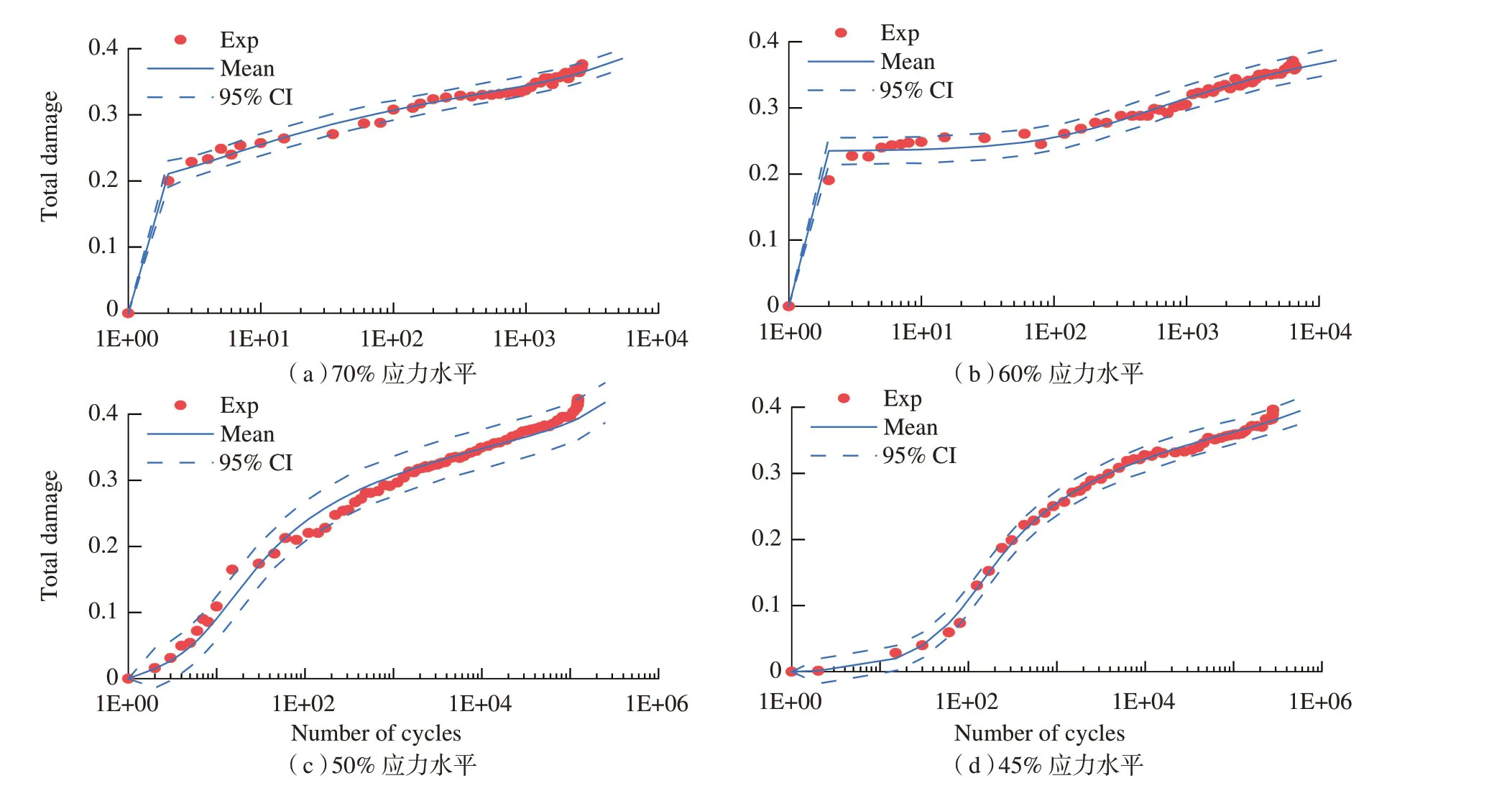

以玻璃纤维增强复合材料在周期载荷下的疲劳试验为例,材料的铺层顺序为[0°/90°3]2s。试验采用4个应力水平,分别为45%、50%、60%和70%的试件最大拉伸强度,得到的结果如图11[26]所示。可以看到在4种不同大小载荷的作用下,刚度退化趋势有着非常明显的差异性,但是基于提出的层次模型均能完成对试验数据的拟合。其中,在第一个载荷周期后可以看到非常明显的刚度退化现象,特别是在高应力水平下,从中可以看出公式(6)对纤维损伤单独处理的必要性。

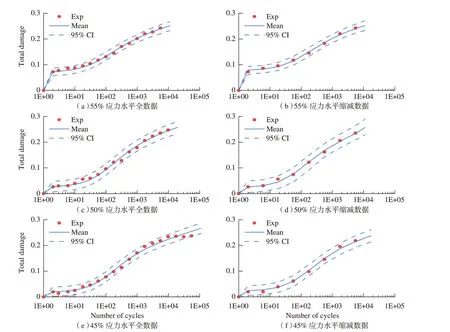

在复合材料刚度数据验证的基础上,考虑到超声波波速与刚度存在对应关系,本文采用激光超声系统获取复合材料波速,从而实现疲劳寿命的预测。以铺层顺序为[45°/0°/–45°/90°]2s的玻璃纤维层合板为例,应力水平分别为45%、50%和55%的试件最大拉伸强度,图12[26]所示为模型拟合曲线和试验数据的对比。由于非接触式波速测量存在一定误差,数据点数不如刚度数据密集,为了模拟实际应用中的波速采集周期,将试样的波速数据进一步缩减至统一的9个数据点。结果表明,提出的贝叶斯平均模型可以很好地对试验数据进行拟合。

图13[26]所示为基于贝叶斯更新的波速数据结果。采用激光超声技术对被测结构进行周期性的扫查,并将每次扫查得到的数据作为观测数据对层次模型进行更新,计算在最新扫查情况下的模型参数,并对结构在未来可能的损伤演化情况做出预测。图13分别展示了当有3、5、7和9组试验数据对模型进行更新时,预测得到的疲劳损伤因子演化走向。可以看出随着检测数据的增加,模型预测的准确性越高。但是,即使在只有3组数据时,结合先验经验,提出的模型也在95%置信区间内对损伤的后续积累进行了准确的估计。

在对疲劳损伤的积累行为进行准确预测后,基于置信区间的剩余寿命预测准则(即当一个预设置信区间的上界值到达一个失效阈值时,认为这个结构失效),实现了对复合材料剩余寿命的预测。图14[26]给出了试验中疲劳寿命预测结果。图14(a)为不使用任何先验知识,图14(b)则采用同应力水平下另一试样的数据作为先验知识。从结果中可以看到,采用置信区间准则可以在试样寿命的早期就得到比较稳定和保守的寿命估计。

图11 基于复合材料刚度数据的疲劳退化模型Fig.11 Fatigue degradation model based on stiffness data

图12 基于波速数据的退化模型Fig.12 Fatigue degradation model based on velocity data

图13 基于波速数据的退化模型的贝叶斯模型更新Fig.13 Bayesian model updating using fatigue degradation model based on velocity data

图14 基于贝叶斯模型平均和波速数据的疲劳寿命预测Fig.14 Fatigue life prediction based on Bayesian model averaging and wave velocitydata

结论

激光超声检测技术提供了一种非接触式测量结构中超声波传播的工具。针对曲面形式的航空层合结构,该技术满足未来无损检测高自动化程度和高扫查效率的发展方向。围绕航空复合材料结构安全性能检测的问题,本文介绍了结构脱粘损伤识别、疲劳损伤表征和剩余寿命预测3个方面的研究成果。从可见尺度损伤到疲劳微损伤、从结构缺陷检测到力学性能预测,激光超声检测技术在不断地发展和完善。然而,复合材料层合结构形式特殊、力学性能多样、破坏机理复杂,故基于激光超声检测技术的复合材料安全及可靠性评估仍存在诸多挑战:首先,对不同尺度损伤缺陷,测量超声波的检测灵敏度不同,尤其对尺度较小的损伤缺陷灵敏度较低,因此,有必要研究基于激光超声系统的波场非线性特征检测技术,提高对小尺度损伤缺陷的检测精度;其次,激光超声系统的非接触测量会一定程度地降低检测信噪比,因此,实际工况下,全非接触式激光超声系统的检测可靠性有待进一步提高;最后,本文利用激光超声检测技术实现了不同尺度损伤缺陷的检测及评估,然而,对材料结构整体安全性能的综合评价仍缺乏依据,有待进一步研究。综上,相关科研团队仍需继续创新测试手段、突破检测方法、加强应用验证,提升航空复合材料的检测能力,构建材料结构安全性能的评判标准。