钛合金在高温高压酸性油气井的应用研究进展

2020-11-11李天雷胡绍磊

鲜 宁 荣 明 李天雷 于 帅 胡绍磊

1. 中国石油集团管力学与环境重点实验室四川分室, 四川 成都 610041; 2. 中国石油工程建设有限公司西南分公司, 四川 成都 610041; 3. 中国石油天然气股份有限公司西南管道兰成渝输油分公司, 四川 成都 610036; 4. 中国石油天然气股份有限公司西南管道昆明输油气分公司, 云南 昆明 650217

0 前言

在油气田勘探开发到生产运行的过程中,井下管柱设施可能与多种腐蚀介质相接触,腐蚀介质主要分为三大类:储层流体、酸化液及残酸、封隔液。对于高温高压酸性油气井,储层流体通常含有较高浓度的H2S、CO2和高浓度的Cl-,基于高温高压酸性油气田井下复杂恶劣的腐蚀工况,常规的碳钢、低合金钢和不锈钢材质已经不能满足要求,具有优异的耐蚀性能的镍基合金和钛合金是主要候选材料[1]。目前,国内龙岗、普光、磨溪等酸性油气井下管柱主要采用镍基合金(28、G 3)材质。但是,依据ISO 15156-3《石油和天然气工业—油气开采中用于含H2S环境的材料第3部分:抗开裂耐蚀合金和其他合金》(以下简称“ISO 15156-3”)规定,冷加工的镍基合金尽管对开采环境中Cl-含量和原位pH没有限制要求,但根据温度、H2S分压以及是否含元素S进行了不同的限制要求。在没有元素S的情况下,4c和4d类型的镍基合金温度上限为232 ℃,此时H2S分压要求不能超过0.2 MPa;随着H2S分压增加,最高温度限制逐渐降低;当有元素S存在时,4c和4d类型的镍基合金温度上限分别为132 ℃和149 ℃。此外,对于高温高压酸性井下用油套管,除了满足耐蚀要求外,通常还要求油套管在井下高温工况下仍具备高强度,因为强度越高,管柱重量就越轻,经济性就越好。然而,通过形变强化来达到高强度要求的镍基合金油套管在高温工况下强度会明显降低;钛合金油套管通过热处理措施来达到高强度,在高温工况下,强度下降相对较小,更适合于高温、超高温工况下使用。

近年,钛合金在国内逐渐成为石油专用管材(OCTG)研究的热点[2-3]。但是,国内钛合金在油气田开发中的应用起步较晚,针对钛合金在高温高压酸性油气井服役工况下的适应性研究数据较少[4-6],缺乏系统的研究分析,需要对不同的钛合金进行适应性研究。国际上早在20世纪80年代就开始对钛合金材料在油气田开发领域应用的适用性进行了研究,近30年的发展历程,积累了较丰富的经验和研究成果[7-25]。为了进一步安全可靠地促进钛合金在中国高温高压酸性油气井的应用,本文对全球近30年有关钛合金在高温高压酸性油气田井应用的相关研究资料进行归纳整理,详细介绍钛合金在油气田的应用发展历程,对各种钛合金在高温高压酸性油气井工况下的适应性进行了研究分析,以期为国内高温高压酸性油气井合理采用钛合金材料提供参考和建议。

1 钛合金在油气田的应用发展历程

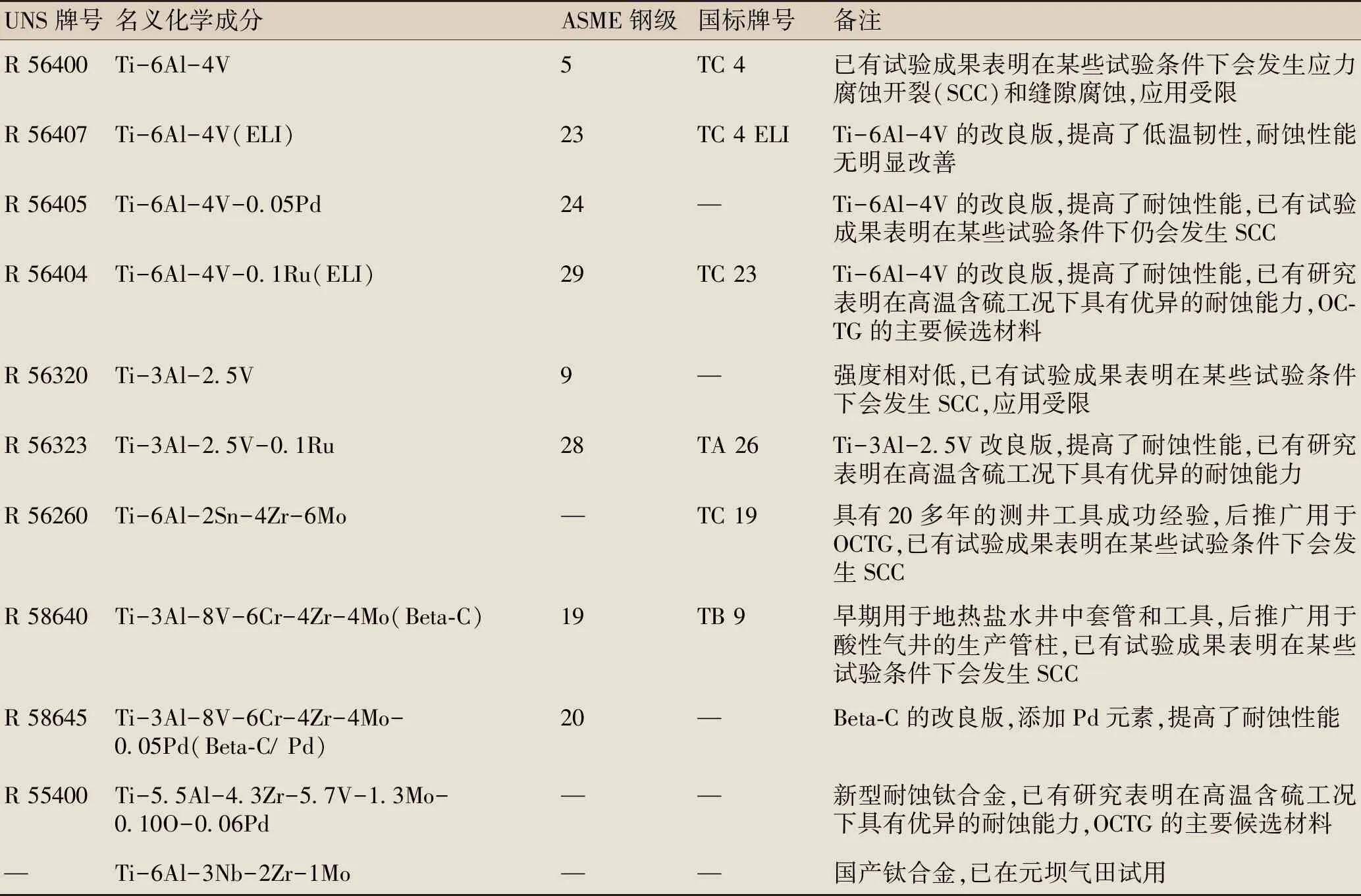

国内外有关钛合金的材料牌号近100种,ASTM有关钛和钛合金规范(ASTM B 265、ASTM B 861、ASTMB 862)列出了近40种钛合金材料牌号,GB/T 3620.1-2016《钛及钛合金牌号和化学成分》列出了近90种钛合金材料牌号,国内外部分材料相同。20世纪80年代中期,随着高温高压深井的增加,钛合金开始应用在石油天然气领域[7],如测井工具、井下封隔器以及油套管等。Ti-3Al-8V-6Cr-4Zr-4Mo(Beta-C)、Ti-6Al-4V、Ti-Al-2.5V、Ti-6Al-2Sn-4Zr-6Mo等钛合金率先在油气田领域进行试验评价[7-10]。随着钛合金试验评价的推进,以美国活性金属公司(RMI)为代表的国际钛合金制造商为适应钛合金在高温高压酸性油气环境的需求,在Ti-6Al-4V的基础上,通过降低间隙元素(C、N)含量,添加Pd或Ru提高耐蚀性能[11,13],分别改良开发出Ti-6Al-4VELI、Ti-6Al-4V-0.05Pd、Ti-6Al-4V-0.1Ru;在Ti-3Al-8V-6Cr-4Zr-4Mo(Beta-C)和Ti-6Al-2Sn-4Zr-6Mo的基础上通过添加Pd提高耐蚀性分别发展出Ti-3Al-8V-6Cr-4Zr-4Mo-Pd、Ti-6Al-2Sn-4Zr-6Mo-Pd;在Ti-Al-2.5V基础上,通过添加Ru提高耐蚀性发展出Ti-3Al-2.5V-0.1Ru;近几年开发出新型的钛合金Ti-5.5Al-4.3Zr-5.7V-1.3Mo-0.10O-0.06Pd[19-20]。在国内,近年宝钛集团有限公司开发出了Ti-6Al-4V油井管,天津钢管集团股份有限公司研发出Ti-6Al-3Nb-2Zr-1Mo油井管。表1统计整理列出了近30年来在高温高压酸性油气工况开展过试验研究的钛合金材料主要牌号。

表1 高温高压油气工况下已开展过试验的钛合金统计表

目前,以雪佛龙为代表的国际大型工程公司已经将钛合金油井管在北美多个区块的高温高压油气井进行了成功推广应用,例如:莫比尔湾油田热酸性油气井、墨西哥湾的海王星钻井平台。天津钢管集团股份有限公司生产的Ti-6Al-3Nb-2Zr-1Mo钛合金也在中国石化元坝气田205-2井进行了入井试验。

2 高温高压酸性油气工况适应性评价

在ISO 15156-3标准中对钛合金和镍基合金均有相应的要求,其中对表A.41所列的6种钛合金没有像镍基合金一样进行使用条件的限制。同时也指出:钛合金的开裂机制取决于具体的钛合金材料,用户在使用时应选择合适的试验方法并开展试验评价。ISO 15156-3标准附录E对于耐蚀合金的试验评价列出了7种试验条件,其中试验温度最高205 ℃,H2S分压最高3.5 MPa,Cl-浓度最高151 700 mg/L。因此,钛合金在高温高压酸性工况进行应用前,特别是拟使用条件超出标准所列最严苛的试验条件时,应开展专门的适应性评价。井下工况除了生产环境下的储层流体介质外,还包括封隔液工况和酸化液工况。根据油套管可能接触到的腐蚀性介质,以及钛合金油套管在井筒中的腐蚀风险,其适应性评价应主要包括:生产环境下的耐蚀性评估,封隔液下的耐蚀性评估,酸化环境下的耐蚀性评估,与其他金属连接时的电偶腐蚀影响评估。腐蚀类型应包括:应力腐蚀开裂、均匀腐蚀和局部腐蚀(点蚀、缝隙腐蚀)。

2.1 生产环境下的耐蚀性能

20世纪90年代末,28镍基合金油管在高温高压酸性油气工况下出现了因点腐蚀而失效的案例,为了找到合适的解决方案,Schmitt G等人[12]在实验室内针对镍基合金(28、625、C 276)和钛合金(R 56400、R 58640)的耐电化学腐蚀性能进行了试验。试验结果显示:在元素S 120 g/L、Cl-浓度160 g/L、温度130 ℃、H2S分压5.7 MPa的腐蚀工况下,28腐蚀失重率高达1.351 g/m2h,有点蚀坑;625、C 276、R 56400、R 58640的腐蚀失重率极低,无点蚀坑,展现出优异的耐电化学腐蚀性能,其中,R 56400、R 58640的腐蚀失重率仅 0.011 g/m2·h。在元素S和Cl-浓度不变的情况下,随着温度和H2S分压的逐步增加,625和R 56400的腐蚀速率逐渐增加,当温度增加150 ℃、H2S分压7.0 MPa时,R 56400腐蚀十分严重,失重率超过21 g/m2·h;625腐蚀失重增大,失重率达0.333 g/m2·h,有点蚀坑;C 276和R 58640的失重率仍极低,无点蚀,展现出优异的耐电化学腐蚀性能;当温度升高至180 ℃、H2S分压降为3.3 MPa时,625腐蚀失重率进一步增加,高达0.997 g/m2·h,C 276 和R 58640的失重率仍极低,无点蚀,仍具有优异的耐电化学腐蚀性能,相对而言,R 58640的均匀腐蚀速率略低于C 276。镍基合金和钛合金在高酸性环境下,其腐蚀速率受温度、元素S含量、H2S分压等环境参数的影响。在高温酸性工况环境下,钛合金R 56400和 R 58640 的耐电化学腐蚀性能优于28,R 58640的耐电化学腐蚀性能优于R 56400。

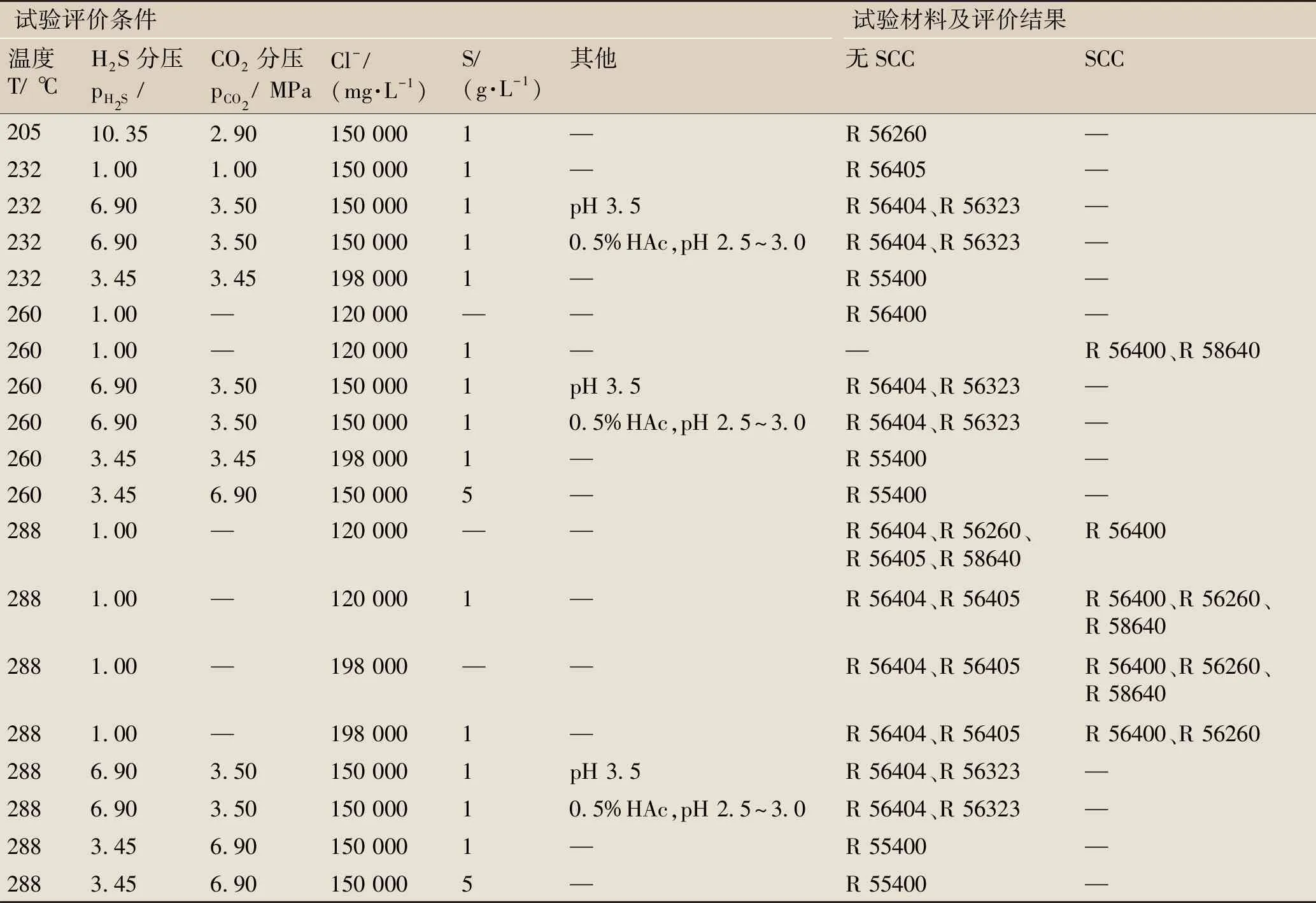

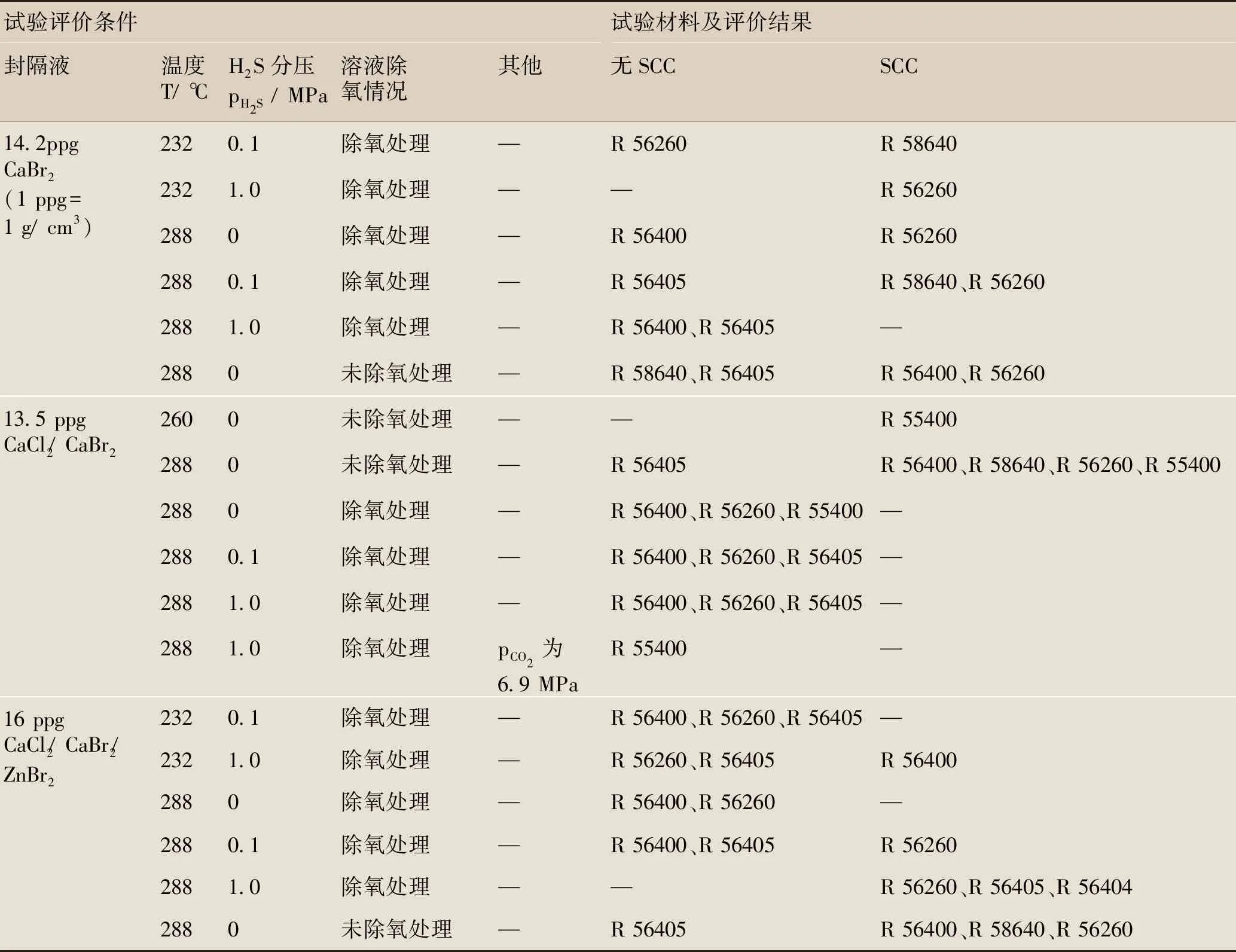

井下管柱采用螺纹连接,因此,存在缝隙腐蚀的风险,当采用钛合金作为油套管时,其耐缝隙腐蚀的能力应通过试验验证。根据文献[8,13,20],不同钛合金在酸性环境下具有不同的耐缝隙能力。在200 ℃,元素S 1 g/L、Cl-浓度150 g/L、H2S分压1.0 MPa、CO2分压1.0 MPa的腐蚀环境下,R 56400和R 58640将发生缝隙腐蚀,R 56260和R 56405却具有良好的耐缝隙腐蚀能力;当温度提升高到250 ℃,R 56260也会发生缝隙腐蚀,但R 56405仍具备良好的耐缝隙腐蚀能力。在进一步提升试验条件,将温度升高至260 ℃、H2S分压3.5 MPa、CO2分压6.9 MPa时,R 56404和R 56263仍具有良好的耐缝隙腐蚀能力,不同钛合金在酸性环境下的耐缝隙腐蚀能力由弱到强排序为:R 56400、R 58640 对于酸性油气工况,其潜在的开裂风险主要为硫化物应力开裂(SSC)、应力腐蚀开裂(SCC)。通常SSC在常温时最为敏感,现有的文献资料显示,钛合金能通过基于NACE TM 0177 A法开展的SSC试验。对于高温工况的井下环境,SSC不是主要的开裂风险,高温工况下的SCC才是主要风险,应重点关注。不同钛合金在各种酸性工况下开展的SCC试验结果统计见表2。 表2 钛合金在酸性工况下SCC试验统计表 通过高温酸性环境下SCC试验研究成果的分析,R 56400、R 58640、R 56260在某些高温酸性工况可能会遭遇SCC,这基于试验环境中的Cl-浓度以及是否含有元素S。但是,改良后的R 56404、R 56405、R 56263则展现出了良好的耐SCC性能。 同一种钛合金是否能通过SCC试验取决于试验条件,特别是元素S和试验温度。以R 56400为例,当试验条件为:温度260 ℃、Cl-浓度120 g/L、H2S分压1.0 MPa;但在此试验条件中加入1 g/L的元素S,R 56400 就不能通过SCC试验;此外,将试验温度提高至288 ℃时,R 56400也不能通过SCC试验。不同钛合金的耐SCC性能存在差异,钛合金的耐高温酸性工况下的耐SCC性能排序由弱到强如下:R 56400 奥氏体耐蚀合金在氯化物和溴化物环境下可能会发生SCC,且随温度增加而敏感性增加。在超过200 ℃的高温下,钛合金在含有氯化物和溴化物的封隔液中是否也存在类似风险?当井身结构采用放入封隔器时,封隔器上游将会注入封隔液,井下管柱则会接触封隔液,因此,封隔液环境中的腐蚀问题应予以关注,特别封隔液下的SCC。Schutz R W等人[19-20]对钛合金在高温封隔液下的耐蚀性能进行了研究,试验材料包括拟用于生产制造OCTG的几种钛合金:R 56400、R 56404、R 58640、R 56260、R 55400。试验研究表明:在高温的模拟封隔液工况下,钛合金具有良好的耐电化学腐蚀和缝隙腐蚀能力,但是在某些封隔液组合中则存在发生SCC的风险,不同钛合金在不同封隔液环境条件下开展的SCC试验结果统计见表3。 表3 钛合金在封隔液工况下的SCC试验统计表 通过对已开展封隔液环境下的SCC试验研究成果统计分析,试验环境中是否含有空气和H2S,对试验结果的影响较为明显。试验环境中含有空气(未除氧)时,钛合金更容易发生SCC。即使在除氧工况下,部分钛合金在某些特殊封隔液环境下仍可能存在SCC,而且各种钛合金在封隔液下的耐SCC性能与在高温酸性工况下的耐SCC性能不一致。例如:R 56400在高温酸性工况下的耐SCC性能弱于R 56260,但在288 ℃、14.2 ppg CaBr2环境下,R 56400通过了SCC试验,而R 56260未能通过试验。尽管各种钛合金在高温封隔液环境下耐SCC性能排序不如在高温酸性工况下的耐SCC性能明显,但相比之下,仍能看出在高温封隔液环境下,R 56405较其他钛合金具有更好的耐SCC性能。 钛合金在向化工行业推广的过程中发现其在还原性酸的环境中具有较高的腐蚀速率,对于油气田的井下开发通常需要进行酸化处理,即井下管柱可能接触酸化液(如HF、HCl),因此钛合金在油气田的推广应用,需要掌握酸化液及其酸化液缓蚀剂共同作用下钛合金的耐蚀性能状况。20世纪90年代末期,Schutz R W[13]就对钛合金在沸腾的稀HCl溶液中的耐蚀性能进行了试验,1%HCl溶液中,R 56400和R 56320就具有较高的腐蚀速率(约3.0 mm/y),通过添加Ru元素改良的 R 56404 和R 56323在稀HCl溶液中的耐蚀性能得到大幅提升,在4%HCl溶液中的腐蚀速率约0.5 mm/y。钛合金在还原性酸工况下的高腐蚀速率一直制约了钛合金在油气田的推广应用,近几年,Walker H W、Schutz R W等人[20-25]致力于钛合金在各种酸化液及其酸化缓蚀剂的研发方面开展研究,研究结果显示:钛合金在酸化液或者在添加不适合缓蚀剂的酸化液体系中具有极高的腐蚀速率,除盐酸+氢氟酸组合的酸化液外,其他酸化液可以通过添加合适的缓蚀剂来降低腐蚀速率。当钛合金遭遇稀的含HF酸化液,三价铝酸盐、硼酸盐和钼酸盐及它们的混合物具有较好的缓蚀效果。在HCl+HF组合的酸化液下,钛合金的腐蚀速率远高于HF或者有机酸+HF组合的酸化液,而且在HCl+HF组合的酸化液下,目前还未见能有效控制钛合金腐蚀速率的缓蚀剂报道。当采用钛合金作为井下管柱时,慎用HCl+HF组合的酸化液。 耐蚀合金与碳钢或低合金钢电偶合时,部分耐蚀合金(如沉淀硬化的镍基合金)会因为氢渗入耐蚀合金内部而导致应力开裂的现象(GHSC)。对于钛合金油气井生产管柱设备,在整个寿命周期内可能会与其他材质的材料进行接触,如:镍基合金718的井口采油树或井下设备,碳钢材质的连续油管井下作业。在模拟高温高压酸性工况下,钛合金与镍基合金(如718、C-276)进行偶合,电偶对在高温高压腐蚀试验后,钛合金和镍基合金的腐蚀速率相近,未出现加速腐蚀的现象。但是,当钛合金与碳钢或低合金钢进行偶对时,则会加速碳钢或低合金钢的腐蚀速率。另外,当钛合金与碳钢或低合金钢偶合时,存在诱发GHSC的风险。根据文献[15,18-20]:钛合金R 56400与碳钢偶合,在常温的模拟酸性生产环境下钛合金的SCC敏感性增加;在高温的模拟酸性生产环境下钛合金的SCC敏感性则无明显变化。另外,钛合金R 56400和R 58640与碳钢偶合,在模拟封隔液工况下也发现钛合金的SCC敏感性增加。但是,当改良后的钛合金R 56404、R 56323以及钛合金R 55400余碳钢偶合时,在常温NACE TM0177 A溶液+饱和H2S工况下没有发生SSC。并且在模拟高温封隔液(13.5 ppg CaCl2/CaBr2,PH2S1.0 MPa,PCO26.9 MPa,T 288 ℃)工况下,钛合金R 55400余碳钢偶合也未发生SCC。研究结果表明,不同的钛合金对于GHSC的敏感性是不同的,因此,当钛合金与碳钢或低合金钢偶合时,GHSC是否是其主要的开裂机制,这取决于具体的钛合金牌号。但是目前钛合金GHSC的研究报道甚少,其机理有待进一步深入研究。鉴于目前钛合金研究现状,在钛合金的实际应用中,如果存在于碳钢耦合的情况,建议开展GHSC试验进行验证。 结合国内外近30年对钛合金在高温高压酸性油气井的研究进展,得到了如下认识:钛合金在高温、高含H2S、高含Cl-以及含元素S工况下具有良好的耐蚀性能;钛合金在大部分除氧的高温封隔液中具有较好的耐蚀性能;在含氧的高温封隔液工况下钛合金的SCC敏感性增加;钛合金在酸化液中具有较高的腐蚀速率,但是大部分都可以通过加入合适的缓蚀剂对腐蚀速率进行有效控制;钛合金与碳钢和低合金钢偶合时,是否会遭受GHSC取决于具体的钛合金牌号。 根据对钛合金在酸性油气井下耐蚀性能的认识,对钛合金在高温高压酸性油气井的应用提出如下建议:当钛合金拟用于高温高压酸性油气田时,应针对具体的应用工况开展试验评价;钛合金在HCl+HF的组合中腐蚀速率较高,目前还缺乏有效的缓蚀剂,因此,应尽可能避免采用HCl+HF组合的酸化液。对于GHSC抗力未知的钛合金,如果实际应用中存在钛合金与碳钢或低合金钢偶合的可能性,宜对钛合金开展GHSC的评估。

2.2 封隔液环境下的耐蚀性能

2.3 酸化液下的耐蚀性能

2.4 与其他合金接触时的电偶腐蚀行为

3 认识与建议