页岩气井积液诊断及排水采气工艺技术探讨

2020-11-11王庆蓉陈家晓向建华叶长青蔡道钢

王庆蓉 陈家晓 向建华 叶长青 蔡道钢

中国石油西南油气田公司工程技术研究院, 四川 成都 610017

0 前言

国内页岩气井采气生产阶段,普遍采用空套管投产。随着开发的深入,压力和产气量降低,井口压力快速下降至输压,气井陆续出现自喷带液困难,部分气井产气量低于临界携液流量,井筒积液等现象,严重影响了页岩气的采出,因此急需采取必要的采气工艺措施来保证页岩气的正常采出。由于对井筒内气液两相流动规律暂未有清晰的认识,排采工艺技术方面只进行了一些现场的对比、摸索,采取了临时性的应急措施。现场普遍采用气举工艺复活水淹井,通过增压、间开、优选管柱、柱塞、泡排等措施维护气井产能。气举有较好的复产或助排效果,但运行成本较高。鉴于页岩气井生产中后期小产液的特征,投入、运行成本较小的优选管柱、柱塞、泡排工艺在经济效益上有更大优越性。相比泡排工艺,柱塞工艺不存在环保风险及消泡不彻底对生产流程的影响。而柱塞对生产管径要求更高,当生产管柱出现变径,会有柱塞工具无法正常运行的风险。目前页岩气井排水采气工艺的实施方式和优化方法暂未形成。因此亟需结合现场实际生产情况,在成熟的测试设备及工具基础上,通过研究页岩气井井筒积液诊断技术,认清页岩气井生产携液特征,形成生产管柱优化技术,低压页岩气平台整体泡排工艺技术以及小产量页岩气井柱塞举升工艺技术,为页岩气井长期排水采气及维护气井产量提供技术支撑。

1 积液规律及积液诊断技术

1.1 明确页岩气井中后期积液规律

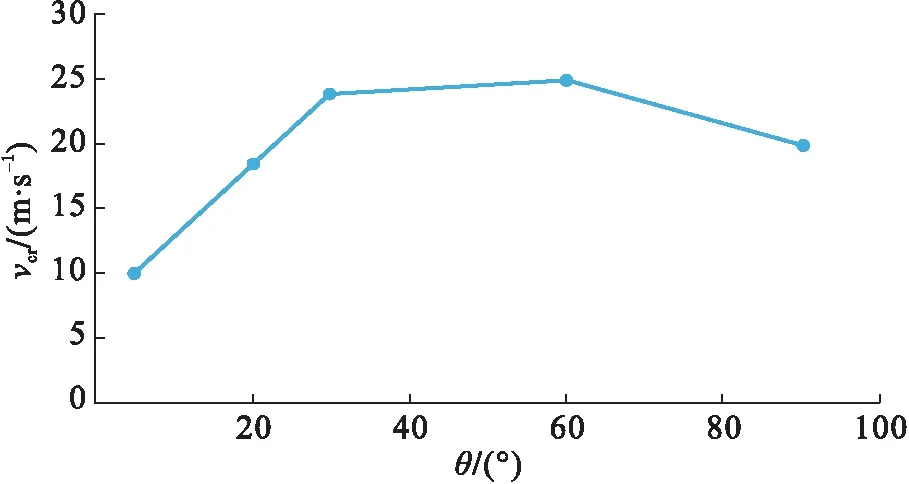

以四川长宁—威远页岩气区块为例,通过多种积液诊断技术明确区块压力、产量在投产后90~120 d快速下降,快速过渡到低压、日产水低于5 m3、日产气2×104m3左右的中后期生产阶段。当井口压力降至输压、或下入油管生产180~300 d,气井都会出现因积液导致的生产不稳定。滑脱位置主要出现在井斜角30°~60°的井段,斜井段是采气工艺重点关注的井段,图1表明了临界携液流速vcr与井斜角θ的关系。

图1 临界携液流速与井斜角的关系图Fig.1 Relationship between critical flow rate and pipe bevel angle

1.2 生产动态分析法

生产动态分析法是一种定性判断气井是否积液的方法。该方法根据现场生产情况、油套压差变化来判断井筒积液变化情况。伴随滑脱现象出现,气井开始产生积液、产量波动,套压、油压、油套压差呈周期性变化,其中套压与产量成反相关变化。套压波动大于10%,产量波动大于20%时判断积液影响生产。生产套压持续上升,产量持续下降时,可致水淹。关井24 h存在油套压差,判断井筒存在液柱差。因此,根据油压、套压下降幅度,利用公式(1)和(2),可以分别计算出油套环形空间的液面位置深度。

(1)

(2)

式中:p1t、p2t为油管分别在无积液、有积液时的井口稳定流动压力,MPa;p1c、p2c为套管分别在无积液、有积液时的井口稳定流动压力,MPa;ρ为液体的密度,g/cm3;H为井深,m;He为液面位置深度,m。

1.3 压力梯度测试法

利用压力计入井逐点停测,由于气体和液体的密度差异,各个阶段的压力和压力梯度不同,压力梯度突变处确定气液界面。从图2压力梯度曲线中初步推断气液界面He=2 100~2 300 m;其次推算液柱高度接近气液界面的第一个停点压力值p1=7 MPa,接近气液界面处的液柱段内的压力梯度pG=7.3 MPa/100 m,由式(3)可得液柱高度为:h=95.89 m,因此,由式(4)计算该井液面深度为:He=2 204.11 m。静压力垂深梯度判断液面准确深度,动压力垂深梯度结合斜深梯度判断液面深度,压力梯度法测试可获得准确的积液深度。

h=p1/pG

(3)

He=H1-h

(4)

图2 压力梯度测试法图Fig.2 Pressure gradient test

1.4 回声仪探测液面法

采用回声仪通过测量声波往返于液面时间计算液面深度。在测试之前下入带回音标的油管,利用回音标、钢丝测试数据校正,解决回声仪测试液面解释精度难题。通过建立数据库,指导生产测试,辅助试井测试解释。根据钢丝实测数据与回声仪液面数据对比,回声仪测试结果是偏低的,超过 2 000 m的偏差约2%。回声探测液面法主要用于环空液面测试,与压力梯度法联合使用,提高诊断的准确性。

1.5 生产测井法

该方法采用连续油管进行水平段测试,综合分析连续录取的压力、温度、产气量、产水量、持液率等数据,全井筒的流量及持液率剖面跟临界携液流量剖面对比,可判断是否积液以及积液的位置。持液率分布曲线判断积液位置,流量分布曲线判断滑脱发生井段。井筒实际流量曲线与临界携液流量曲线若有交点,则交点以下气体真实流速低于携液临界流速,液体滑脱下落,使交点以下压力损失增加。因此,交点即为可能的积液液面高度的上限。

2 优选管柱工艺技术

2.1 油管尺寸

页岩气套管生产井陆续出现了自喷带液困难、部分井产气量低于临界携液流量不能正常带液而出现井筒积液的现象,后期低压,日产气低于2×104m3,日产水低于5 m3时应下入生产油管,通过建模计算,拟定在井口压力2 MPa,日产气2×104m3,日产水2.5 m3条件下,井深 3 600 m时,内径50.6 mm、62.0 mm油管井筒压力损失相差仅0.1 MPa,而内径42.0 mm连续油管的井筒压力损失相比内径50.6 mm油管井筒压力损失超过0.6 MPa。该情况推荐油管内径50.6 mm。

2.2 油管下入时机

页岩气井为水平井,临界携液需考虑井斜角影响,从垂直井筒至倾斜井筒,气体对液滴的作用力将变小,所需的临界携液气速将变大。利用现场数据对模型进行优选,Belfroid模型与实际情况较为吻合。计算出不同尺寸生产管柱临界携液流量,摸清页岩气套管井生产递减规律后在流量降至临界携液量之前下入油管。

长宁区块平均套管生产时间525 d,根据数据统计,下油管生产井普遍产量提高,产量趋于稳定。空套管生产数月后下入油管的井,油管下入后出现生产仍不稳定、产量波动大的情况,根据现场实际生产情况,生产压力平输压5 MPa的平均时间为150 d左右,该时段下油管,已发生积液的井稳产能力差,考虑整个平台的作业周期,同时避免憋破裂盘后因井内液柱回压导致不能复喷,其合理下入时机为套压不低于10 MPa时。

2.3 油管下入深度

页岩气井直井段、斜井段、水平井内流动规律差异大,滑脱现象主要出现在斜井段。通过水平段压降分析,最终确定上倾井油管下至A点以上,管脚垂深原则上应超过A、B点中间位置的垂深。下倾井中采用大通径桥塞完成的井,油管下至第一个桥塞面10 m左右位置;压裂后套管为全通径的井,油管下至A点端第一个射孔段顶部10 m左右。

2.4 油管结构

由于压力计下深受井斜限制,液面位置不清楚,回声仪液面测试解释精度缺乏参照。回音标解决回声仪测试液面的解释精度难题,通过建立数据库,指导环空及油管内测试解释,辅助试井测试解释。同时考虑为潜在的柱塞工艺实施提前准备,降低大斜度段坐放柱塞卡定器的施工难题,减少绳索作业风险。推荐下入带回音标,且预制柱塞工作筒的油管。

3 平台整体泡排自动加注技术

泡排工艺是中后期井筒采气工艺的次优选择,长宁示范区页岩气井泡排工艺实现井组多通道,药剂定时、定量、自动整体加注技术,平台各井起泡剂轮换加注技术,以及消泡剂通过雾化器连续加注技术。目前已形成不同积液阶段的泡排工艺做法。第一代橇,消泡剂加注与分离计量橇配套,分离器前10 m加注;第二代橇,消泡剂加注与单井井口配套,井口针型阀后加注。平台整体加注、药剂配伍技术成熟,可大面积推广。

长宁区块平台整体泡排工艺共实施42口井,增产气量22%。长宁H 13-3井、H 13-5井及H 13-6井开展泡排后日产气量由10.13×104m3上升至11.8×104m3,增幅16.58%;泡排后,油套压差均有明显缩小,由3.17 MPa降低到2.56 MPa,平台日产水量由 17.68 m3上升到26.35 m3,积液对生产的影响大幅降低。H 5平台实施泡排后压差降低并保持稳定,泡排后日产气量24.14×104m3,增幅13.12%;泡排后日产水量43.23 m3,增幅9%。总体来看,长宁区块实施泡排工艺后产水量、产气量有一定提高,在输压变化不大的情况下,有效降低气井生产压差,从6.22 MPa降低到2.37 MPa。

4 柱塞举升工艺技术

根据大量的理论研究结合现场试验分析,初步形成一套适合页岩气井中期积液有效的柱塞工艺做法,包括系列工具、施工技术、调试技术、优化调整技术,以及研究出一套不同积液阶段柱塞的应用方法,满足页岩气井各阶段生产需求。积液初期采用连续快降柱塞、井下弹簧工作筒、浮动式缓冲弹簧;积液中期采用棒状旋转柱塞;积液后期采用mini棒状旋转柱塞;生产末期采用弹块柱塞、刷式柱塞。

应用定压截流式卡定器,可防止油管内积液退回长水平段。配套系列工具中万向节、滚轮扶正器可克服水平井大斜度井施工,旋转功能在斜井段能居中防止漏失。施工技术中柱塞工艺井运行从最初的30°提升到最大井斜角68.8°,增大了工艺应用范围。针对调试方面,声波周期监测动态,快速准确追踪柱塞下落位置,远程适时监测控制系统能够全天掌握动态、及时优化制度。长宁—威远区块56口页岩气井实施柱塞工艺后,生产平稳,递减率减缓,减少放喷提液频率,实现较长一段时间的稳产;川渝页岩气井实施柱塞工艺后,月递减速率由10.2%降至5.6%。

5 结论

1)生产动态分析法定性判断气井是否积液;生产测井法推断可能的积液液面高度的上限;回声仪通过测量声波往返于液面的时间计算液面深度,测试结果偏低;压力梯度法可获得准确的液面深度。推荐回声仪测试法与压力梯度法联合使用,提高诊断的准确性。

2)根据压力损失、临界携液流量的计算,结合现场生产情况分析,推荐采用内径50.6 mm油管。在确保带压作业安全的前提下,投产后应在套压高于10 MPa之前尽早下入油管。

3)柱塞工艺推荐采用定压截流式卡定器,可防止油管内积液退回长水平段。配套系列工具中万向节、滚轮扶正器可克服水平井大斜度井施工,旋转功能在斜井段能居中防止漏失。调试方面,声波周期监测动态,能够快速准确追踪柱塞下落位置。

4)目前已形成不同积液阶段的泡排工艺做法。第一代橇,消泡剂加注与分离计量橇配套,分离器前10 m加注;第二代橇,消泡剂加注与单井井口配套,井口针型阀后加注。现场应用10个平台,增产气量22%。平台整体加注、药剂配伍技术成熟,可大面积推广。