浅谈应用X射线检测输电线路耐张线缺陷的必要性

2020-11-10高任程秀楷范伯儒

高任,程秀楷,范伯儒

(中国水利电力对外有限公司,北京 100120)

现代工业的发展与进步离不开电力的支持,输变电行业因此得到了高速的发展,而架空输电线路作为电力输送的主动脉,保障架空输电线路的安全运行尤为重要。目前,架空输电线路的载体主流是钢芯铝绞线,钢芯铝绞线的连接主要采用压接性电力金具(直线接续、耐张线夹),主要以高压液压作为主要动力,配套相应型号的压接模具对导线及金具进行满足规范要求的压接。由于完成压接的耐张线夹既是载流的导体,又是承受导线张力的主要受力构件,压接后不可拆卸,在长期运行中,需要规避压接不实、钢丝断裂等问题,以保证输电线路运行的安全性,因此,需要对耐张线夹进行必要的检测,以便及时地发现问题并解决。

1 目前耐张线夹检测分析

架空线路直线接续和耐张线夹压接质量的检测,目前的检测手段仅仅局限于使用游标卡尺对压接完成后的对边距、延伸长度进行测量,检查表观质量。压接施工前由专业压接人员按照规范要求制作试件,送实验室进行握着力试验,确定握着力满足规范要求。电力金具压接属于隐蔽工程,对压接人员的专业水平、操作的规范性要求较高。同时,受到地形环境以及施工条件的限制,耐张线夹的压接工作往往在高空进行。而现场监管人员逐一监控难度较大,从而导致直线接续、耐张线夹往往出现压接不良现象。一旦直线接续、耐张线夹出现压接不良现象,极易引发直线接续、耐张线夹断裂从而出现线路断线,造成输电线路长时间的停运、线路铁塔倒塔等事故,对人民生命和国家财产造成了严重损失。

目前,国内外因直线接续、耐张线夹压接质量问题引发的线路运行事故时有发生,经事故分析,大多数由于压接质量问题而引发。因此,直线接续管和耐张线夹的压接质量严重影响输电线路的安全运行,迫切需要一种有效手段对金具压接质量进行检测。通过检测排除此类事故隐患,避免因施工压接质量问题引发的输电线路事故,保证线路安全运行。

2 X射线无损检测简介

x射线数字成像检测技术是一种快速、可视、无损的检测手段。能够在不破坏、不解体金具的情况下,准确及时地掌握金具内部状态,发现金具内部的缺陷。通过对输电线路

设备进行多方位x射线透视成像,配合专用的图像处理与识别技术,实现其内部结构的“可视化”,极大地提高设备故障定位与判别的准确性,为线路的运行安全提供保障。在电力建设中,射线检测主要的应用是探测耐张线夹内部的宏观几何缺陷,其原理同样是利用电磁波的能量来穿透物体,若被透照的工件内部存在缺陷,或者说缺陷处的射线衰减系数异于其他部位,则该处的射线强度便会表现出较大的差异性,并以此作为判定依据。X射线检测仪器主要构成要件由脉冲X射线机(图1)、数字成像系统图(2)、图像处理系统组成,系统组合简单操作简便。检测时X射线透过被测金具后由数字成像系统将x射线检测信号转换为数字信号经计算机所接收,形成数字图像,按照规定格式存储在计算机内。通过观察检测图像,根据工作经验和有关标准进行缺陷评定,达到缺陷状态评价的目的。

图1 X射线机

图2 数字成像系统图

3 X射线检测在实际施工中的应用

3.1 现场检测方案

在输电线路完成全线贯通或在投产前,可以进行全线耐张管X射线检测,以确保全线耐张管压接是否能满足设计及规程规范要求,确保输电线路投产后的运行安全。

现场X射线仪器设备组装之后,按照杆塔高度做好准备工作,利用滑轮和绳索,将设备调高到耐张线夹位置点。将检测设备安装在待检耐张线夹的正确位置,并确定其牢固。现场操作人员配备方面,目前,常用人员搭配是:铁塔上配置2名技术维护人员,主要负责线路检测设备接通工作;地面配套设施安装人员为4名左右,负责设备调试及测试工作;成像操作及信息记录1人。检测开始时,作业人员须后退至安全区域,确保了试验人员的安全,且将辐射程度降到最低。再使用遥控器开始检测,对于多分裂导线,相邻两个线夹拍摄时间间隔须不小于5分钟,并与地面技术人员保持通信畅通,以确保成像图片清晰、稳定。确保射线透照方向垂直于耐张线夹一次成形,应选用较小的成像角度减少不同区域图像变形。对耐张线夹钢锚钢芯压接区(必压区)进行检测。成像效果应清晰观察到钢芯在压接管中相应的位置。

输电线路的耐张线夹和导线的材质为钢和铝两种,压接过的位置为钢芯和钢锚管、铝管和钢锚管尾部凹槽、铝管和钢芯铝绞线与铝绞线的这3处压接。利用X射线无损探伤技术对压接耐张金具内部压接的质量进行检查,主要是确认铝管和钢锚管尾部凹槽是否压接到位、钢芯与钢锚管是否紧密到位、铝管和钢芯铝绞线是否压接到位以及耐张钢锚是否有偏心和导线是否插接到位、钢锚是否有弯曲变形等现象。

3.2 检测结果评定标准

耐张线夹检测主要包含三个区域,首先,是对是否存在裂纹的判断,主要观察钢铝搭接区域的凹槽与铝管套压接的位置,以及钢锚区域是否存在裂纹和压接变形。其次,观察钢锚区域中连接管与钢芯压接的偏心和紧实程度,对钢芯的偏心度、飞边、弯曲、毛刺进行识别判定。最后,检查锚口区域端口是否平整,铰接线有无断股、抽丝等。以上三步评定完成之后,可以适当地进行压接等级分配,经过与国内电网专家沟通讨论后,通常将压接质量等级分为四级,即A、B、C、D,A级为最高等级,代表着耐张线夹安装良好,没有明显不良。B级通常指存在误差超标项,例如,压接管铝管相邻两模重叠压接处小于10mm等,也存在飞边、鼓肚等现象。C级指的是钢锚偏心度大、压接质量差、安装不到位的情况。D级中钢锚管出现严重变形,甚至出现裂纹,极易出现安全隐患。

明确判定方法,有利于对耐张线夹进行科学判定和检测。

3.3 X射线检测实例分析

(1)钢锚凹槽部位压接不到位(如图3)。抽测中钢锚凹槽部位压接不到位问题共有1处。由图1可见,压接钢管凹槽部位有一槽没有进行压接,根据《输电线路金具压接质量X射线检测技术导则Q/GDW 11793—2017》规定,此问题按D级严重缺陷进行补压处理。

(2)钢管明显弯曲,但是,未见裂纹(如图4)。抽测中钢管明显弯曲,但是,未见裂纹问题共有1处。由图2可见,根据《DLT 5285-2013 输变电工程架空导线及地线液压压接工艺规程》7.07条规定:压接后的压接管不应有扭曲变形,其弯曲变形应小于压接管长度的2%,经过测量比对,此类B级问题可以暂不处理。

图3 钢锚凹槽漏压X射线图

图4 钢管明显弯曲X射线图

(3)钢管与芯线漏压。抽测中部分钢管未发生形变,钢管和芯线漏压30%以上,根据《输电线路金具压接质量X射线检测技术导则Q/GDW 11793—2017》规定,此问题按D级严重缺陷进行更换处理。

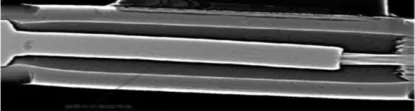

图5

3.4 检测效果分析

综上所述,X射线检测技术用于输电线路导线压接金具检测可以发现压接管内部隐蔽缺陷,直观地发现钢锚、铝管压接工艺问题,也可以清晰观察钢锚飞边、毛刺打磨、钢芯断股等情况,是检测耐张线夹、接续管等金具压接质量的一种直观、有效的手段。耐张线夹X射线检测不仅可以防止停电所产生的负荷损失,同时,能够避免耐张线夹内部缺陷造成的断线脱落停运,从而避免了对线下所跨越空间的次生影响,有助于减少经济损失。

4 结语

将X射线检测技术应用于输电线路导线、金具的缺陷检测,可在传统检测方法的基础上,提供一种直观、便捷的检测方法。对输电线路耐张线夹连接、导线的材料缺陷、钢芯断股、弯曲、钢芯偏心、钢芯凹槽漏压和金具的制造及装配等缺陷进行更详细的检测,得出更准确的分析结果,为输电线路导线检测提供新方法和参考依据。X射线检测技术是非接触式检测方法,能够在不解体的情况下,准确掌握输电线路设备内部机械结构状态信息,发现输电线路设备内部的机械结构缺陷,把故障消除在萌芽状态。X射线成像检测技术作为一种新的检测手段,应用于输电线路投产前检测对消除输电线路投运前隐蔽缺陷具有重要意义,能够增强输电线路的可靠性,防止电线脱落以及恶劣天气下漏电现象的发生,降低故障发生率和设备的停运率,提高输电现场运行安全,为电网安全可靠运行提供保障。