基于PHM技术的重载货车状态修综合诊断模型研究

2020-11-10李权福余祖俊杨劲松

李权福,余祖俊,杨劲松

(1.神华铁路装备有限责任公司,北京 100120;2.北京交通大学机械与电子控制工程学院,北京 100044)

近年来,故障预测与健康管理(Prognostic and Health Management,PHM)技术不断发展逐渐成为可靠性领域的研究热点,特别是设备状态监测手段不断丰富,设备剩余寿命预测相关方法的提出,使铁路货车施行基于运行状态的维修策略(CBM)成为可能。

本文以神华铁路货车作为研究对象,神华铁路货车的检修制度以“日常检查、定期检修”的计划预防修为主。定期检修目前主要有厂修、段修两级修程,随着车辆技术装备不断升级,车辆零部件的使用寿命与可靠性已经得到了大幅度提升,且由于货车使用效率不同,执行定期检修时车辆的实际技术状态也不尽相同,普遍存在过度检修的现象。因此,传统货车的修程修制已不适应于神华铁路发展的要求,将零部件寿命管理与车辆技术状态监测相结合,并运用科学的管理手段实现货运列车部件“状态修”,已成为列车维修模式的必然发展趋势。

神华货车有着“固定编组、固定车次”的特点,同一列车车次对应固定车辆编组,定点装卸、循环使用。并且神华货车使用工况单一,载荷、运行线路相对固定着中管理模式有利于分析零部件的失效规律是施行状态修的有利条件。神华铁路货车信息技术管理系统(HMIS)、神华铁路“5T”系统(TPDS、TADS、TFDS、THDS、TWDS)的大量应用为实现状态修提供了技术保障和重要的数据支撑。因此,利用现有的铁路货车信息化系统结合PHM的相关技术,对我国铁路货车现行维修制度进行改革,由预防性计划修逐渐过渡为状态修具有可行性。要实现铁路火车维修制度由“计划修”到“状态修”的转变,如何对车辆健康状态进行实时判别和预测就成为关键。本文提出的综合判别模型状态修综合诊断模型综合利用了PHM、FEMCA分析、层次分析法、机器学习算法等技术实现铁路火车状态实时评估和俢程判断。

1 概述

1.1 PHM 技术

故障预测与健康管理(prognostics and health management,PHM) 作为新一代装备的关键技术,对提高装备安全性和任务成功性,提高保障效能、降低保障费用具有重要作用。

对于铁路火车状态修来说,主要需要利用PHM技术中关于故障预测与维修策略优化的相关方法。要实现对车辆运行状态的综合判别,就要对车辆运用过程中可能出现的故障进行预测。同时,根据预测情况合理安排维修时机实现维修策略的优化。车辆上不同零部件具有不同的失效形式,因此,应采用不同的故障预测方法。故障预测方法分类很多,最常见的可以分为基于模型的故障预测技术、基于数据驱动的故障预测技术、基于概率统计的故障预测技术。

(1)基于模型的故障预测技术。基于模型的故障预测方法假定可以获得对象系统精确的数学模型。这种方法通过对功能损伤的计算来评估关键零部件的损伤程度,通过建立物理模型或随机过程建模,用来评估部件剩余寿命。对于铁路火车来说,例如,根据疲劳应力对车轮剥离掉块的建模,根据裂纹扩展规律对钩舌、牵引杆等裂纹进行建模,进而预测失效时间。

(2)基于数据驱动的故障预测技术。目前,对装备的监测方式不断完善,监测数据不断丰富。基于监测数据的故障诊断方法逐渐成为故障预测技术的发展趋势。数据驱动的故障预测技术又可以分为基于直接监测数据的故障预测技术和基于间接监测数据的故障预测技术。这两种方法在铁路火车故障预测中都有涉及。例如,通过对车轮轮廓尺寸的监测,根据车轮磨耗退化数据构建车轮退化模型进而预测车轮剩余寿命,便属于基于直接监测数据的故障预测方法。THDS系统通过对轴承温度进行监测实现对轴承故障的识别就属于基于间接监测数据的方法。

(3)基于概率统计的故障预测技术。很多故障的出现具有较强的偶发性,没有明显的退化过程,那么,可以通过从过去故障历史数据的统计特性角度进行故障预测,这种方法称为基于概率统计的故障预测方法。例如,对于重载货车来说钩舌裂纹是导致钩舌报废的常见故障。对钩舌失效可通过对大量失效数据进行统计分析,得到基于当前使用里程的失效条件概率分布,可以用来衡量零部件的性能。

1.2 FEMCA 技术

失效模式与影响分析(Failure Models and Effects Analysis,FMEA)是一种综合分析技术,主要用来探讨系统内每个组件各种可能发生的失效因素,并分析造成失效的概率和严重度。使用FMECA方法需要专家运用自身经验对车辆在使用过程中可能出现的各种故障的危害度和易发度给出定量描述。根据FMECA技术可以确定对车辆运行安全影响较大的零部件及失效模式作为诊断模型的评价范围。

1.3 层次分析法

层次分析法(Analytic Hierarchy Process,AHP)基于实际情况,将决策者对事物评价的主观思维过程模型化。AHP是一种主观评价方法,依靠专家经验或生产实际情况判断权重,优点是所需数据信息量少、计算简单。

铁路火车属于多部件复杂系统,不同零部件具有不同的故障形式,不同零部件的健康状态对车辆整体运行状态的影响也不相同。因此,要实现对车辆状态的综合评价,就需要合理分配各零部件之间的权重。根据层次分析法,首先,要根据车辆机构建立零部件的层级关系,然后,根据专家经验对每个零部件的“危害度”和“易发度”进行评价,再根据层次分析法计算每个层级各个部分之间的权重关系。

2 总体方案

状态修综合判别模型总体方案包括以下两个层次的内容:

一方面,要利用PHM中剩余寿命预测相关技术,结合历史检修数据,在线监测数据对车辆关键零部件的退化过程和失效规律进行建模并对关键零部件进行剩余寿命预测。

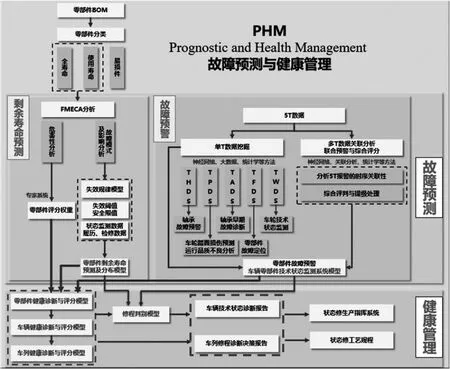

另一方面,依靠先进的车辆综合检测技术与装备体系,掌握车辆零部件技术状态,对车辆状态进行综合评估。将剩余寿命预测模型与车辆技术状态检测模型相融合,实现对零部件状态的综合评分,进而对车辆、车列进行评分,对车辆健康状态进行综合研判,指导修程的合理判定。模型总体技术路线如图1所示。

图1 总体技术路线

状态修综合判别模型具体研究内容包括以下4个方面:

(1)建立零部件剩余寿命预测模型。根据神华货车零部件寿命管理特点对货车全部零部件重新开展分类管理,将铁路火车零部件划分为三类:全寿命零部件、使用寿命零部件、状态寿命零部件。其中,全寿命零部件为具有规定的使用里程或使用年限,到限之后需要报废的零部件,如摇枕、侧架,各种橡胶件等,使用寿命零部件是指没有固定使用期限,根据零部件的性能参数情况判断是否还可以继续使用,如车轮、交叉支撑装置等。状态寿命零部件是指对运行安全影响较小,成本较低,在使用时往往是批量更换的,如各种螺栓、拉铆钉等。对于全寿命零部件和使用寿命零部件,首先,进行FMECA分析,根据不同零部件故障的危害度,利用层次分析法确定不同零部件的权重。故障模式及影响分析,确定退化特征,从而建立零部件剩余寿命预测模型。

(2)建立车辆技术状态检测系统模型。针对货车中利用5T检测设备(THDS、TPDS、TADS、TFDS、TWDS)进行状态监测的零部件,如轴承、轮对等,采用机器学习、深度学习、大数据分析、统计学等方法,对单T数据进行沿运营里程(时间轴)的纵向深度挖掘,基于故障案例数据进行深度学习,建立零部件的单T检测系统模型,预测并评估零部件状态。针对THDS数据,研究轴承故障预警算法;针对TPDS数据,研究车轮踏面损伤预测算法和运行品质不良分析;针对TADS数据,研究轴承的早期故障诊断;针对TFDS数据,实现零部件故障定位;针对TWDS数据,实现对车轮的技术状态检测。同时,基于大数据方法深度分析和挖掘各检测设备数据的关联性,建立多T检测系统关联模型,分析5T报警的时序关联性,通过多T检测数据预测和评估零部件状态,进行综合评判和提级处理。结合单T检测系统模型和多T检测系统关联模型,综合对零部件进行状态评估。

(3)建立车列健康诊断模型。基于上述零部件剩余寿命模型和车辆技术状态检测系统模型,融合两个模型的输出结果,综合进行零部件状态评估,研究状态修扣修标准,建立修程判别模型;根据零部件影响列车运行安全的重要程度,设计零部件权重系数,利用综合评价方法,实现对车辆状态评价,同时,给出建议检修以及需要批量更换的零部件清单;在零部件、车辆状态评价基础上,结合修程判别模型,给出整列车的健康诊断报告和车列健康状态诊断报告。

(4)车辆俢程判别模型。当得到一列车中各辆车各个零部件的健康状态后,要根据这些信息对一列车进行俢程判定,根据关键零部件的剩余寿命以及在线监测系统的报警情况构建车辆俢程判断模型,通过俢程判别模型实现对维修计划和运输组织的指导。

3 关键零部件剩余寿命预测模型

零部件的性能退化过程在里程维度体现为剩余寿命里程逐渐减小的过程。为了实现在确定检修时机时充分考虑零部件健康状态,我们不仅要考虑零部件当前的技术参数指标,还要实现零部件剩余寿命预测。对于铁路火车零部件的剩余寿命预测来说,主要可以分为退化类零部件的剩余寿命预测和失效类零部件剩余寿命预测。

3.1 退化类零部件剩余寿命预测模型

退化类零部件是指在运用过程中有明显的退化趋势,可以用一个或者多个退化量来表征,通过对退化过程的建模和设定退化阈值来预测剩余寿命。例如,我们可以根据TWDS监测系统对踏面圆周磨耗的监测数据构建车轮的退化模型,进而预测车轮的镟修时机。

3.2 失效类零部件剩余寿命预测模型

对于失效类零部件没有明显的退化过程,很难建立退化模型,对于这一类零部件剩余寿命预测模型所给出的是在某次检修中未失效的条件下,再使用一定里程会失效的概率情况。通过条件失效概率衡量零部件的健康状态,进而指导车辆的评分和俢程判断。

3.3 基于“5T”系统的状态监测模型

轨边监测设备是对车辆运行状态监测是重要手段,目前,对于铁路火车来说主要是“5T”系统。通过对“5T”监测系统数据的挖掘和整合,能够在实现故障识别和预警。基于“5T”系统的状态监测模型要分别对针对各系统报警数据的特点构建对零部件的评价模型。

(1)基于THDS的轴承故障预警。当前THDS系统已经能够较好地实现对轴承状态的监测,对热轴故障进行报警。但要实现利用THDS监测数据制度状态修体制下车辆状态评价,需要构建基于THDS监测数据的轴承故障预警模型,实现在THDS系统报警前发现有故障趋势的是轴承,并得到异常程度用于指导轴承状态评价和修程修制的制定。应用机器学习、时间序列分析和统计学方法,对THDS当前数据和历史数据进行纵向规律分析,体现纵向的、历史的、全过程的数据分析。轴承在发生故障之前的检测数据大多都有一些异常情况。研究检测设备全过程检测数据在运行里程维度的发展趋势并进行规律性的预判,在规律中分析出里程和规律之间的关系。对单个检测设备的检测数据进行进一步细分,并做出趋势预判,对预测状态设定不同的分值,分出各个级别,按不同划分等级设置扣分指标。当单个检测设备检测数据出现连续异常或间断性异常,或检测数据呈现明显上升趋势,其扣分分值做适度提级处理。

(2)基于TADS的轴承状态评价。目前,TADS主要实现的是轴承早期故障的识别,通过对报警故障的历史监测数据的分析发现TADS的预警时间较长,因此,在利用TADS数据对轴承进行评价时,不仅要考虑近期当前报警情况,也应考虑较长时间段内的报警情况。在构建评价指标时时应考虑一下几个方面:第一,考虑报警等级高低。从TADS系统的报警机理上来考虑,报警等级越高证明该轴承故障特征越明显。第二,考虑报警故障类型是否相同。如果每次报警的TADS系统给出的故障类型一致性越好,则证明故障的可信度越高。否则,则可能认为故障的典型性不高或者存在误报可能。第三,考虑报警频率、是否连续。报警的频率越高或出现连续报警,则可认为故障的可能性越高。

(3)基于TPDS的踏面损伤评价。TPDS系统的一个重要功能是对踏面损伤进行监测。通过分析踏面损伤案例的监测数据以及列检现场反馈数据,发现大部分踏面损伤存在逐步发展的过程。发展过程主要有两种表现形式:第一,从TPDS监测数据上来看,表现为非零最大冲击当量出现逐渐频繁,非零最大冲击当量数值逐渐增加,由初期的偶尔出现低于报警级别的最大冲击当量到后期连续出现达到踏面损伤报警级别的最大冲击当量。第二,从踏面损伤报警的现场反馈数据来看,对于未达到处理限度的踏面损伤其损伤程度逐渐发展。因此,在根据TPDS监测数据构建对车轮踏面损伤的评价模型时,要充分考虑历史监测数据。

(4)基于TFDS的零部件状态评价。TFDS系统能够发现多种车体下部故障,对车辆运行状态监测具有重要作用。如果对列车运行状态进行量化评分,TFDS系统报警情况也具有重要参考价值。通过对TFDS系统可发现的故障进行梳理,可将TFDS系统报警划分成三类:第一类:报警代表零部件完全失效,如丢失、裂损、折断类。如出现此类报警应将该零部件得分归零。第二类:报警代表零部件性能下降,保存部分功能,弯曲、变形类。如出现此类报警,应将该零部件适当扣分。第三类:报警代表零部件本身未故障,但其方位或配合关系存在问题,如窜出、方位不正。如出现此类报警,应将该零部件所属大部件适当扣分。

(5)基于TWDS的车轮状态评价。TWDS监测系统能够对车轮轮廓尺寸进行有效监测,TWDS系统的监测内容包括轮缘厚度、踏面圆周磨耗、轮辋厚度等。基于TWDS的车轮状态评价模型,根据车轮各指标和使用限值制定扣分标准。

(6)多T 联合轴承故障预警。多T联合的主要思路是TH轴温信息结合TP+TA+TF历史信息回溯情况,对联合报警进行提级处理。当THDS系统有报警信息或模型预警时,同时,查询TPDS、TADS和TFDS之前一段时间的报警记录,查询是否有踏面擦伤、TA早期报警以及轴承甩油等故障,对于有同时报警的轴承进行联合预警、提级扣分处理。当TADS出现报警、TPDS出现踏面损伤报警或该轮位处于踏面损伤模型预警状态,查询前两次轴温探测是否处于报警、预警、温度最大值,对原有模型状态检测扣分进行提级,建议在线修时重点检查。

4 车辆综合评分模型

车辆综合评分的原则是对零部件、大部件分别进行评分,再按权重累加,再减去提级扣分项,得到车辆得分。扣分项包括5T状态检测扣分项及列检扣分项,按照零部件级别、大部件级别、车辆级别,分别对对应等级进行扣分。评分原则如图2所示。

4.1 零部件评分模型

零部件评分的总体原则为:以寿命作为基础得分,状态监测作为扣分项。

寿命评分可分为全寿命零部件的寿命评分和使用寿命的寿命评分。对于仅有寿命限度的全寿命零部件,如轴向橡胶垫、轴箱橡胶垫、弹性旁承体、心盘磨耗盘、滑块磨耗套、旁承磨耗板等零部件,根据使用里程进行寿命评分。对于使用寿命零部件,没有固定的使用里程年限要构建剩余寿命预测模型对退化量或者失效概率进行预测。

对于状态监测扣分要结合THDS、TPDS、TADS、TFDS、TWDS系统的监测情况综合得出扣分。

4.2 车辆件评分模型

图3 计算方式示意图

当得到每个零部件的评分后,要根据不同零部件、大部件的权重得到车辆的整体评分,如图3所示。各零部件以及大部件的权重可以根据专家经验利用层次分析法计算得到。

由专家对计算出的最终权值进行进行合理性评判,结合各零部件的得分与权重,计算上一层级的得分。

逐层向上计算可得到零部件、大部件、车辆的得分,如图3所示,其中,x表示零部件得分,y表示大部件得分,λ表示各部分的权重,ω1,2,…,m表示状态检测扣分项,并进行总的判断一致性检验,即对零部件、大部件的相对权重和整合递阶层次模型的判断一致性进行检验,得到最终的车辆大部件及零部件权值。

4.3 车列评分模型

车列评分模型基于车辆评分模型,并综合考虑列车中各车辆得分分布、距下次修程剩余里程等因素计算车列得分,如图4所示。

图4 车列评分模型示意图

5 车辆俢程判别模型

5.1 铁路货车状态修修程设置

为更准确地反映列车及车辆的不同技术状态,实现状态修实时监测、科学评判、精准修理、降低成本的目标,对铁路货车状态修的修程设置进行了细分。

状态修修程主要是针对列车运行过程中车辆及零部件发生规律性和离散性故障特点,对整列车规律性故障的针对性修理,兼顾离散性故障的针对性修理,对不同的批量失效的零部件进行合理匹配,建立不同级别的修程,减少过度分解、检测和修理。具体俢程设置如下:

(1)在线修:在线修针对个别车辆技术状态不良。作业时,进行常规外观检查,结合系统预报,故障确认处置,应急处理,信息归档。维修主要内容为卸空及高坡人工检查,针对途中预报的故障进行应急处置。包括对现有5T监测设备报警信息的处理以及对模型中单T和多T联合预警得出需重点检查车辆的人工检查。

(2)Z1修:Z1修针对整列车闸瓦磨耗集中到限的状态及个别车辆技术状态不良。作业时,不架车、不分钩,包括临修。维修主要内容为批量更换闸瓦;结合系统预报的个别故障进行针对性修理;处理关门车、破损车、轮轴和钩缓等故障车。

(3)Z2修:Z2修针对整列车轮对磨耗集中到限的状态及个别车辆技术状态不良。作业时,为架车、分钩;转向架和钩缓装置不分解。维修主要内容为批量更换轮对;钩舌探伤或更换;制动阀维修或更换;结合系统预报的个别故障进行针对性修理。作业内容覆盖Z1修。

(4)Z3修:Z3修针对整列车转向架和钩缓装置中关键零部件寿命、磨耗集中到限状态及个别车辆技术状态不良。作业时,架车、分钩;分解转向架和钩缓装置。维修主要内容为对转向架、钩缓装置、制动装置等零部件进行更换;结合系统预报的个别故障进行针对性修理。作业内容覆盖Z2修。

(5)Z4修:Z4修针对整列车关键大部件探伤集中到期状态。作业时,架车、分钩;车辆各部位全面分解。维修主要内容为对车辆及各部位进行全面分解、除锈、探伤、检测、试验等,全面恢复性能。

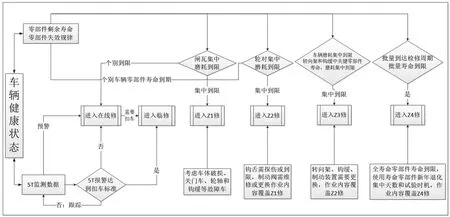

5.2 修程判别模型总体方法

根据车辆健康状态参数,即零部件寿命参数、5T监测数据来判断修程。对于5T监测数据,当5T发生预警或报警未达到立即拦停的标准时,在列检处进行检查、继续跟踪,当报警达到拦停和扣车标准时,车列进入在线修或摘车临修。

对于零部件剩余寿命参数,主要考虑闸瓦、轮对。以闸瓦批量到限作为进入Z1修的主要指标,同时,考虑车体破损和关门车。

以轮对检修作为进入Z2修、Z3修的主要指标,同时,考虑轴承、制动阀、钩舌等零部件检修周期到限和部分全寿命零部件寿命到限,并根据Z1修时间进行动态调整。

以大部件批量达到检修周期和零部件批量到限作为进入Z4修的主要指标。当有个别车辆的闸瓦到限时,进入列检更换,当有个别轮对需要更换时,扣车进入在线修或摘车临修。修程整体判定流程如图5所示。

6 结语

利用PHM相关技术将状态修的理念应用于铁路火车维修领域,将是我国铁路火车维修制度改革的重要方向。本文构建了一个铁路火车货车状态修综合诊断模型,综合考虑车辆零部件剩余寿命,轨边监测系统监测数据等情况得出车辆、车列综合评分。根据关键零部件性能状态和车辆车列的综合得分指导俢程的选择。通过本文提出的综合诊断模型,能够为我国铁路火车状态修的推广提供参考。

图5 俢程判别流程图