探究汽车连杆机械自动节能传动的控制系统设计

2020-11-10龙丹

龙丹

(上海民航职业技术学院,上海 200232)

随着人们生活水平的提高,汽车已经成为不可或缺的代步运输工具,目前,绿色环保已经成为汽车未来发展的主要方向,决定了汽车行业发展必须改变传统的机构。其中,汽车连杆机械作为汽车结构中的重要组成部分,是自动化节能设计的重要组成部分。而结合现有的技术发展情况来看,在进行自动节能传统控制系统设计中,要进一步转变设计理念,这样才能强化控制系统性能。

1 汽车连杆机械的技术要求

从汽车机构来看,汽车发动机输出传动功能需要依靠连杆机械来实现的,在现有的传动输出系统中,依靠连杆机械来完成力的传输,此时,汽车连杆机械作为汽车车体的重要组成部分,在功能设计中,不仅要考虑到汽车动力传输要求,也应该兼顾环保要求等,所以对于相关人员而言,需要重视汽车连杆机械的绿色技能设计要求。现有的研究不断完善了汽车连杆机械的节能设计要求,其中,使用绿色发动机连杆则是实现绿色节能设计的重要组成部分。目前,越来越多的学者提出,在设计中要将各种自动节能设计思想应用到系统设计中,通过优化控制连杆机械传动系统结构的方法,保证连杆系统结构的稳定性满足预期设计要求。

而针对目前汽车连杆机械的传动过程,为保证机械应力的平稳传输,可考虑实现控制系统与自适应控制律的结合,最终全面提高传动系统品质,在这种情况下,自动化节能传动效果会受到荷载因素的影响,因此,在设计中,应该按照其荷载变化来提取系统的荷载变化参数,再运结合其中的运行信息以及特征参数来评价自动节能控制效果,以连杆机械的自动节能效果为基础,通过反演控制或者模糊PID方法等控制方法即可完成系统设计。但是,也有研究发现,传统的控制方法在传动控制过程中存在诸多不足,尤其是稳态误差会影响自动节能效果,所以为了能够有效解决上述问题,在本次研究中,本文将对连杆自动节能传动的控制方法进行优化,在完成被控对象以及控制约束参数变化的基础上,运用结构模糊PID来优化其中的控制律,这是避免出现误差、实现自动节能优化设计的关键点。

2 控制约束参量分析与被控对象

2.1 控制约束参量模型的实现

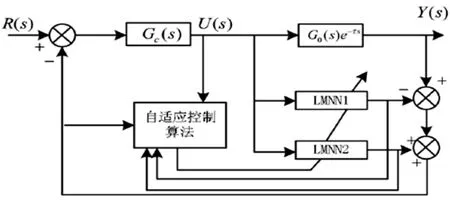

在综合考虑汽车连杆机械系统的稳定性后,本文提出的控制约束参量模型应该充分考虑现有系统结构功能的要求,在持续优化自动节能功能实现的基础上,应该详细采集汽车连杆机械工作物理环境的关键参数量信息,依照传感器的设备环境以及相关敏感元件等采集汽车连杆机械系统的自动节能传动特征。所以,为了实现上述目标,在设计期间,可运用自动化控制系统,在采集机械参数信息之后,将其输入系统的信息处理模块中后,结合自适应控制算法以及LMNN算法完成智能化控制,并由此形成控制质量;再将控制指令依托程序加载器直接输入传动系统的执行器中,这样才能实现汽车连杆机械的自动控制。在这种情况下,为了实现上述技术要求,本文提出了一种Smith模型的自动节能控制系统,系统的基本结构如图1所示。

图1 汽车连杆机械的自动节能传动控制结构

在图1所介绍的结构下,也有学者对自动节能传动控制结构的性能要求等作出全面分析,并将其作为系统功能完善的重要组成部分,而其中的关键技术为:在设计自动节能传动的控制系统期间,需要掌握汽车连杆机械的相关运输数据,在完成数据信息采集的基础上,识别其中的关键运行参数。一般情况下,自动节能传动控制系统的运行数据管理需要以控制算法为依据,并且为了能提高数据的运行效率,可采用传感器模块加载完成信息采集过程;此时,在控制指令加载等一系列管理过程中,可以在DAQ-STC基础上增加中央控制模块;在控制电路的核心板上,选择ARM9处理器,该处理器由多个SDRAM组成(规格为32M,宽度为16bit)核心控制芯片,最后,通过AMBA总线接口等实现了彼此之间的联系。在这种情况下,为了能够进一步增强自动节能传动效果,在设计中,还需要进一步增加敏感元件数量。

在图1介绍的系统结构下,考虑到汽车连杆机械的参量约束条件需要以构建的总体结构模型为依据,一般在初始状态量已经确定的情况下,构建具有若干条输出通道的模型。假设汽车连杆机械的相关参数表达为:飞行姿态角的加速度为:左右车轮的控制系数为系统振动幅值分别用表示,连接结构的输出增益用表示,用fd1、fd2与fd3分别代表不同的干扰项,最后车体绕摆杆的力学控制输出量用与δγ表示,则有关系式:

在上述结构中,为避免汽车连杆机械的自动节能传动过程出现的各种误差可能会影响最终研究结果,在研究期间,可考虑通过引入稳态误差补偿项的方法来降低扰动因素的影响。其误差不畅则需要结合控制约束参量等相关指标进行计算,在数据处理过程中,针对控制约束对象能进一步降低向扰动因素对最终数据处理结果的影响,因此,在分析期间,可以根据字系统连杆传动角度以及旋转角度等各种关键数据做统一评价,并在增设干扰信号的基础上,强化控制系统的抗干扰能力,这样才能满足汽车连接机械自动节能传动控制方面的要求。

2.2 控制节律设计

在控制节律设计中,使用建模工具搭建具有较高精准度的汽车连接机械自动节能传动的控制模型后,即可进行指控率设计,此时,本文使用模糊控制的PID变结构控制法,由此能够形成变结构模糊的PID神经网络体系。在这种情况下,用t来表示任意一个时间节点,用xn表达在第n个神经元输入至输出层厚,汽车连杆所产生的动力学参量变化情况,并与对应的权重值相乘后,获得输出层控制器的辨识参数,其计算公式为:

在上述公式中,neti表输出层i的控制器辨识参数情况;表示汽车机械连杆传动力学参数的在对应时刻的权重值。

之后,根据控制约束量的相关数据要求,在完成误差补偿的情况下,可以按照获得的误差项,且不考虑汽车传动机械在正常行驶情况下的不确定因素,即可判断出系统切换的控制规律特征。

2.3 硬件设计

在硬件设计期间,考虑到汽车连杆机械传动控制系统的特殊性能要求,对于控制系统而言,信息的采集效率则成为其中的关键点,所以,设计人员要通过多种方法来提高信息的全覆盖面,这是提高数据精准度的有效手段。所以,为了能够实现这一目标,本文在设计时,将结合连杆机械自动化节能要求,通过智能传感器模块并搭配相应的控制模块,使整个系统能够顺利完成各种操作指令。同时,在控制电路中,控制核心板实其中的核心组件,因此,在综合考虑各方面要求的基础上,选择了ARM9处理器模式,运用DSP技术,在总线接口的支持下,实现与外部设备之间的有效连接,能够避免出现质量问题的现象,使控制系统的性能更加满意。

3 汽车连杆机械自动节能传动的控制系统的仿真实验

通过开展仿真实验的方法,能够全面评价汽车连杆机械的自动节能传动效果,所以本文将通过Mabtlab设计系统,通过简化系统的相关操作步骤来降低出现质量问题的风险。所以在设计中,可选择Simulink仿真平台,对汽车连杆机械的硬件部位做仿真评价,通过该结果,能够显示汽车连杆机械的性能。

在实验过程中,设置每隔0.2s采集一次汽车连杆机械的传动学参数,将实验过程设计为12s,设计控制迭代补偿为20;在严格遵守国家的相关技术标准后,设置标准的参数数据;通过将设定好的仿真参量依托该实验进行仿真模拟后,使系统具有更强的模拟分析能力。

从实验结果来看,在设计迭代步长为10的情况下,本文所设计的传动控制系统误差为0.25N;而相比之下,若采用传统的控制方法,则误差量达到了0.45N。当迭代步长为20时,本文所介绍的设计方案的控制误差仅为0.1N,而在使用传统方法时,传动控制系统的误差达到了0.33N。通过这组数据比较可发现,本文所介绍的控制系统误差度更小。

4 结语

本文基于在变结构模糊PID技术基础上,提出了一套汽车连杆机械自动节能传动的控制系统设计方案,本文的设计方法具有更高的精度,满足汽车连杆机械自动化节能要求,具有推广价值。