玉米色选机滑板结构参数对落料均匀性影响的研究

2020-11-10葛小乐刘胜荣李占福姚文杰

葛小乐,刘胜荣,李占福,姚文杰

(1.黄山学院 机电工程学院,安徽 黄山245041;2.福建工程学院 机械与汽车工程学院,福建 福州350118)

1 引 言

玉米色选机是利用不同玉米原料的光学特性差异将霉变、受损的玉米颗粒以及原料中混有的杂质颗粒分离出来的精选设备。玉米色选机具有操作简单、色选效率高、分选过程不会造成玉米损伤等优点,已广泛应用于玉米作物的精细加工中。在玉米的色选过程中,玉米原料经料斗落入振动给料器中,利用给料器的振动将玉米颗粒向前输送,使玉米颗粒通过滑板向下流动,当玉米颗粒流出滑板后,利用图像处理技术对次品颗粒进行识别,并利用喷气嘴将次品颗粒吹出,从而实现合格品和次品的分选。

玉米色选机的色选效果受到诸多因素的影响,比如图像的识别精度、滑板结构参数、料斗形状参数等。为了提高图像的识别精度,色选时要求玉米颗粒能以均匀的流动状态通过图像识别区,而滑板结构参数直接影响玉米颗粒的流动均匀性,因此,合理的滑板结构参数是获得理想色选效果的重要条件。本文以玉米色选机下料滑板为研究对象,采用离散单元法对玉米颗粒在不同滑板倾角和滑板滑槽形状下的运动过程进行数值模拟,通过分析玉米颗粒在图像识别区的流动特性,寻找具有较好流动均匀性的滑板结构参数值,为滑板的结构参数设计提供理论依据。

2 数值仿真

2.1 离散单元法简介

在对玉米色选机的落料过程进行数值仿真时,首先要选择合适的计算方法。玉米颗粒在色选机中的运动较为复杂,既有玉米颗粒和玉米颗粒之间的碰撞作用力,也有玉米颗粒和色选机壁面之间的接触力,并且在分析玉米颗粒的流动特性时,还需获得玉米颗粒在不同时刻、不同位置的运动信息,而离散单元法可以满足上述计算要求。

离散单元法是学者Cundall 和Strack 提出的一种求解散体颗粒运动的计算方法,它的基本思想是将散体物料看成许多个体颗粒的集合,通过牛顿第二定律计算每个颗粒的运动方程,并利用时步迭代的方法求解所有散体物料的运动方程,最终获得散体物料整体的运动状态[1]。离散单元法的算法简单,可靠性好,能有效模拟散体物料的运动过程,因此,可以采用离散单元法对玉米色选机的落料过程进行研究[2]。本文采用以离散单元法为基础的EDEM软件对玉米颗粒在色选机中的流动过程进行仿真。

2.2 玉米颗粒的离散元建模

为了计算玉米颗粒在运动过程中的受力情况,首先需要建立玉米颗粒的三维离散元模型。虽然玉米颗粒的形状千奇百怪,但是根据周文秀的研究可知,玉米颗粒的形状大致可以分为锥形、矩形和类圆形3种类型[3],所以在建立玉米颗粒模型时可以用这3种形状近似表征玉米的形状特征。本文采用多球组合的方法建立玉米颗粒的三维离散元模型,首先在Pro/E 中建立锥形、矩形和类圆形玉米的三维模型,然后将建立的三维模型导入到EDEM 软件中,用多个小颗粒去逼近实际的玉米模型,从而最大程度地获得较真实的玉米形状。所建立的3种玉米颗粒形状如图1 所示,多球小颗粒的空间位置参数及尺寸如表1所示。

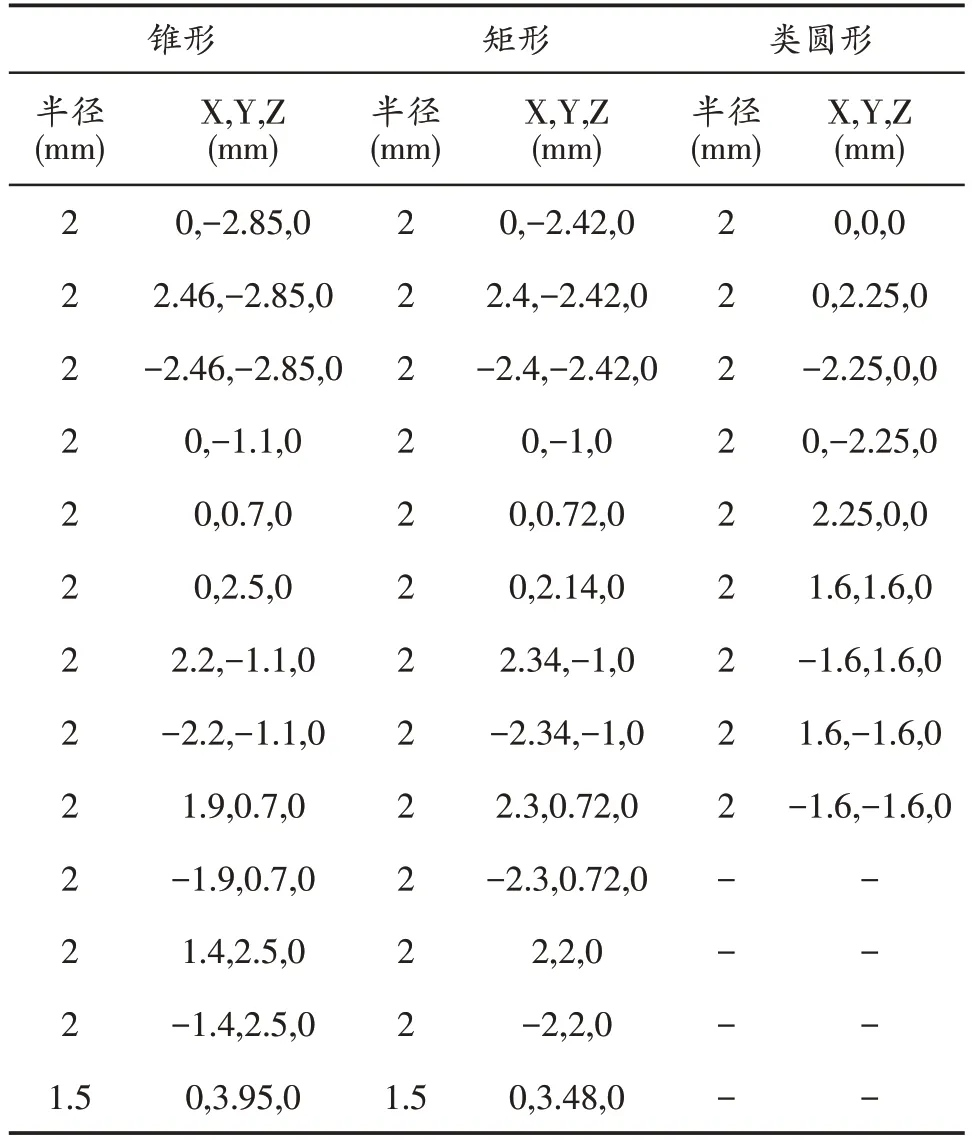

表1 玉米颗粒EDEM参数设置

图1 玉米颗粒的三维离散元模型

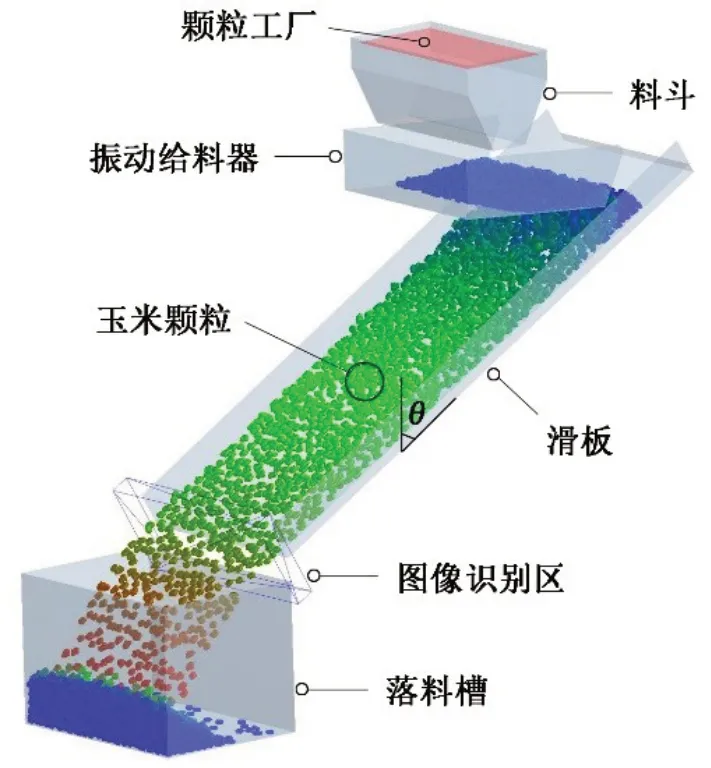

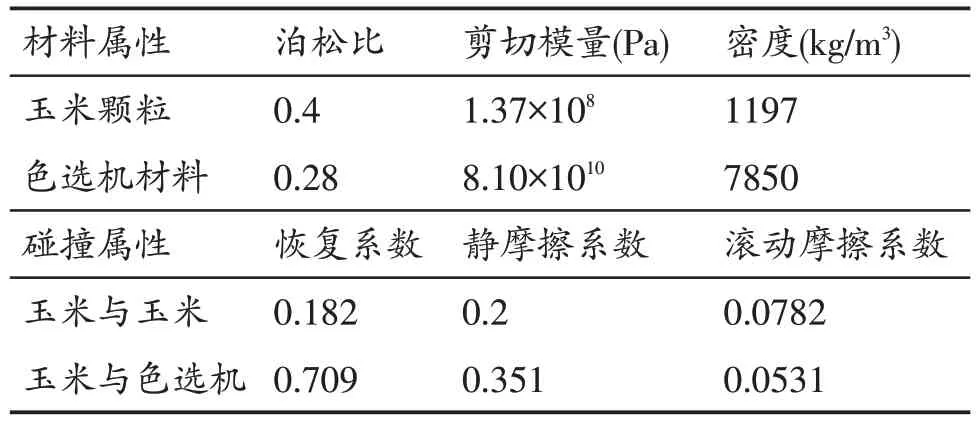

2.3 玉米色选机的离散元建模

为了建立玉米色选机落料过程的三维仿真模型,首先在Pro/E 中建立玉米色选机料斗、振动给料器、下料滑板和落料槽的三维模型,并组装成装配体,保存成stp 格式,然后将上述所建的装配体导入到EDEM软件中。所建的玉米色选机离散元仿真模型如图2 所示。将颗粒工厂(即玉米原料开始下落的位置)设置在料斗的顶端,玉米原料总数量设为4500颗,根据王云霞等人的统计结果,将锥形、矩形和类圆形玉米颗粒的占比设为5:1:3[4]。玉米颗粒生成速率设为5000颗/秒。振动给料器的振幅、振频和振动方向角分别设为1.5mm、20Hz和30°。将图像识别区域设置在滑板的底端,如图2 所示。玉米颗粒与玉米颗粒以及玉米颗粒与色选机壁面之间的接触模型选择Hertz-Mindlin(no slip)模型。玉米颗粒和色选机的材料属性与碰撞属性如表2所示[5]。

图2 玉米色选机仿真模型

表2 材料参数和接触参数设置

3 仿真结果分析

3.1 滑板倾角对玉米流动均匀性的影响

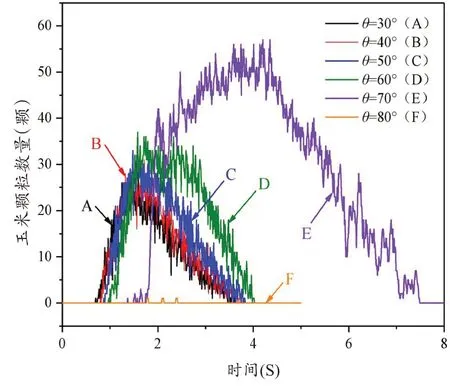

滑板倾角θ(滑板与垂直方向的夹角)对玉米颗粒的流动特性影响较大,为探索倾角θ对玉米颗粒流动均匀性的影响,设置了θ=30°、θ=40°、θ=50°、θ=60°、θ=70°、θ=80°6 组试验。每组试验只改变倾角值,其他参数保持不变,且滑板为平面,截面无滑槽。各组试验中图像识别区的玉米颗粒数量随落料时间的变化过程如图3所示。

图3 不同倾角下图像识别区玉米颗粒数量与时间的关系

由图3 可知,玉米颗粒在不同倾角下的流动特性差异较大。当倾角在30~70 度之间时,随着色选时间的增加,图像识别区的玉米颗粒数量整体呈现出先增加,然后逐渐趋于平稳,最后又下降的变化趋势。其中,中间的平稳期在一定程度上反映了玉米颗粒流动均匀性的好坏,平稳期维持时间越长,玉米颗粒的流动越均匀。当倾角为60°时,平稳期的维持时间相比于其他组较长,表明此时玉米颗粒的流动均匀性较好。当倾角为70°时,玉米颗粒的落料完成时间较长,这是因为此时的滑板倾角较大,玉米颗粒在滑板上的下落速度较慢。当倾角为80°时,图像识别区只断断续续的流过少量玉米颗粒,此后一直未有玉米颗粒下落,这是由于在该参数下滑板接近于水平,造成玉米颗粒难以下滑,导致大量玉米颗粒堆积在振动给料器的下方,无法完成正常的色选过程。

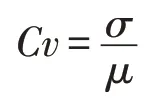

为了定量描述玉米颗粒的流动均匀性,本文采用变异系数对玉米颗粒的流动过程进行表征。变异系数又称离散系数,反映了数据的离散程度,变异系数值越小,数据的离散程度越小[6],则玉米颗粒的流动均匀性越好。变异系数可表示为:

式中,σ为不同时刻图像识别区玉米颗粒数量的标准差,μ为不同时刻图像识别区玉米颗粒数量的平均值。计算时,只统计从第一颗玉米颗粒进入图像识别区至最后一颗玉米颗粒离开图像识别区这段时间内的数据。

根据变异系数公式,可以计算出不同滑板倾角下的变异系数值,结果如图4所示。

图4 滑板倾角与变异系数的关系

由图4可以看出,随着滑板倾角的逐渐增大,变异系数值先降低,然后又增加,且当滑板倾角为60°时,变异系数达到最小值。这表明,当滑板倾角为60°时,玉米颗粒在色选机中的流动均匀性最好。当倾角较小时,滑板较陡峭,玉米颗粒在下落时流动速度较快,完成落料的时间较短,不同玉米颗粒之间不易形成稳定的流动间隔,致使整体的流动不均匀;当倾角过大时,滑板接近于水平,玉米颗粒容易堆积在滑板上,导致玉米颗粒的流动均匀性较差。因此,过小或过大的滑板倾角都不利于获得理想的流动特性。综上所述,为了获得较好的流动均匀性,玉米色选机的滑板倾角设计为60°。

3.2 滑板滑槽形状对玉米流动均匀性的影响

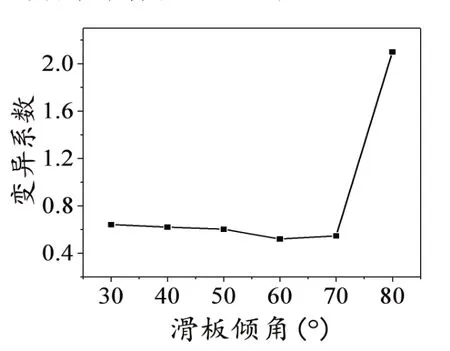

在色选过程中,为了保证玉米颗粒能够沿着固定的运动轨迹下落以便于合理布置喷气嘴的位置,通常在滑板截面上设计多道引导滑槽,而滑槽的形状对玉米颗粒的流动均匀性也有较大影响。为探索滑槽形状对玉米颗粒落料均匀性的影响,本文设计了矩形、三角形、半圆形、梯形和矩形+三角形5种形状的滑槽,如图5 所示。不同形状滑槽的滑道个数相同,滑板倾角都设为60°,每组试验只改变滑槽的形状,其他参数设置均相同。

图5 滑槽形状示意图

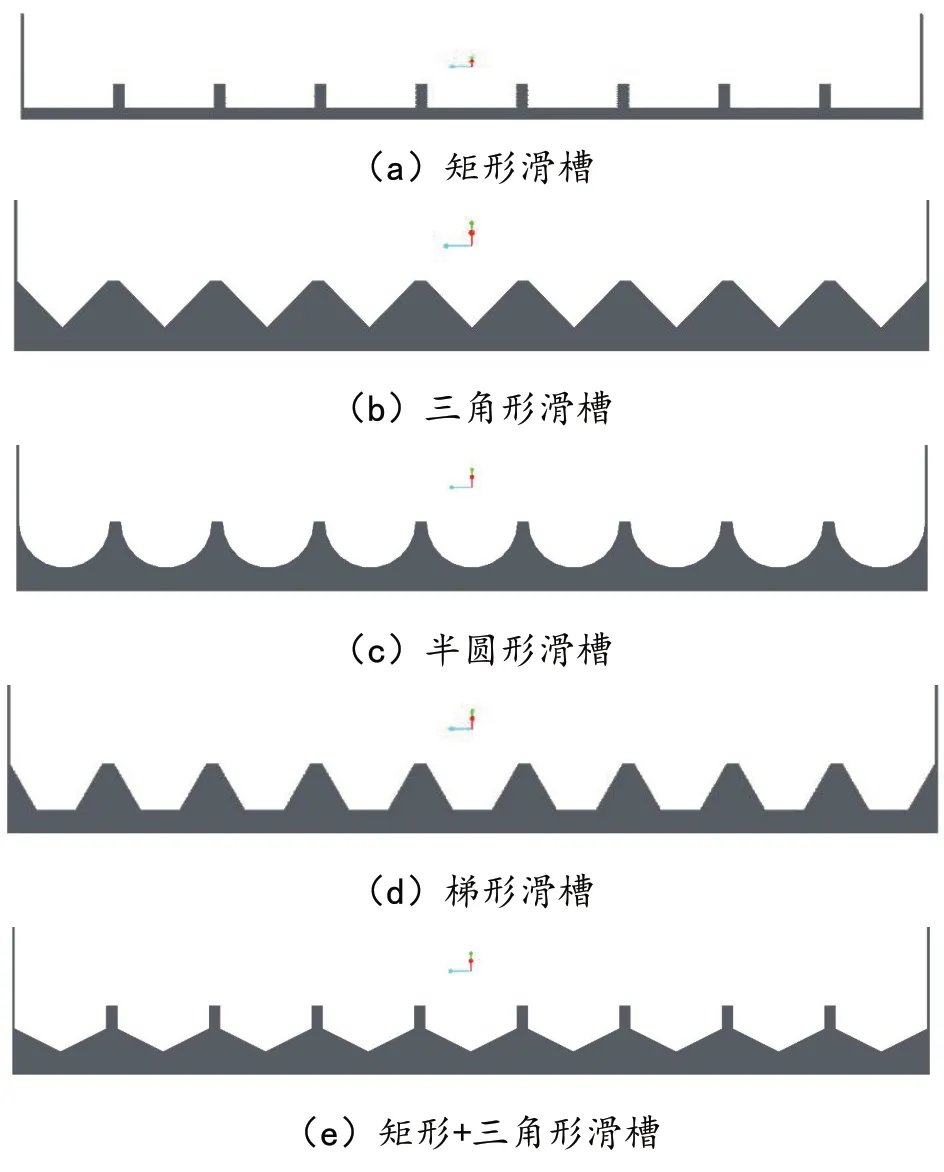

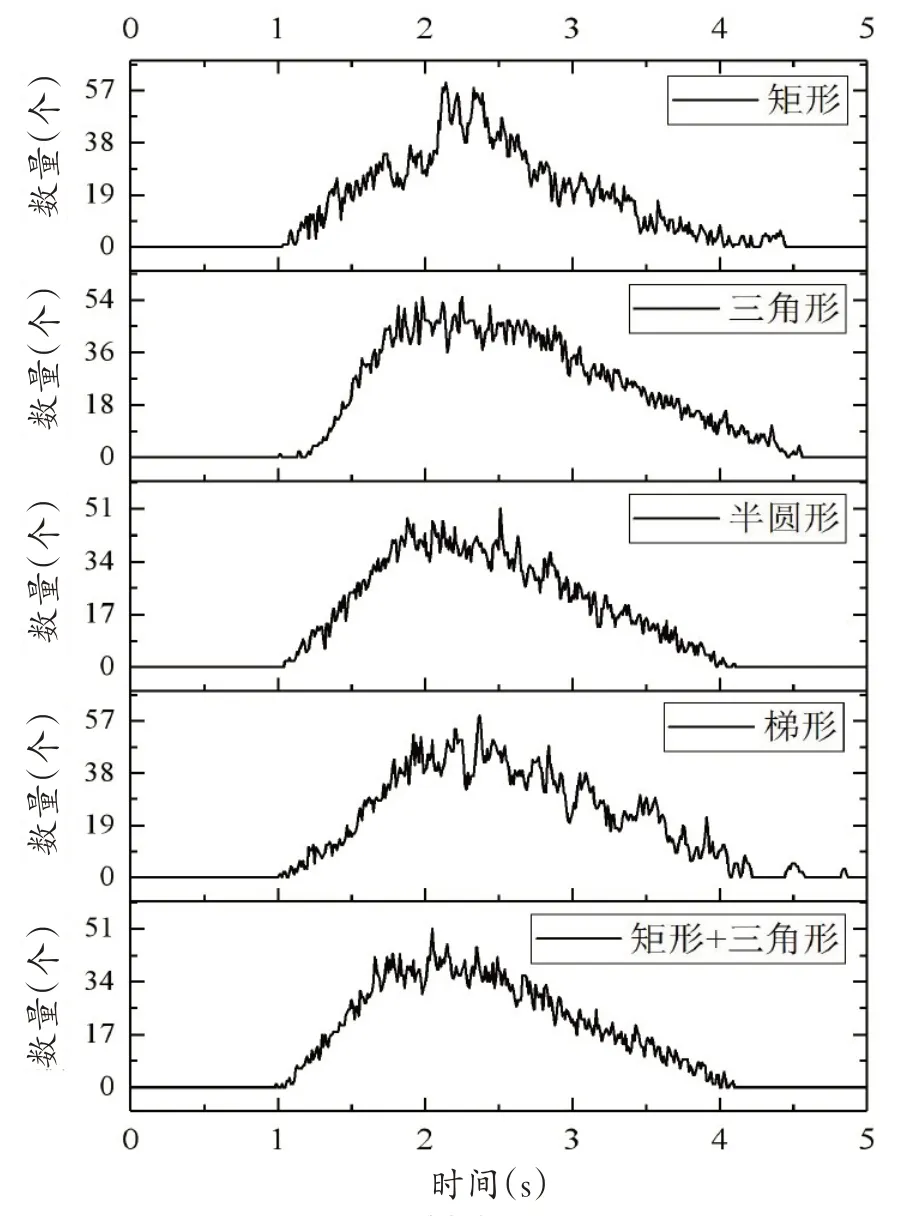

各组试验中图像识别区的玉米颗粒数量随落料时间的变化如图6所示。

图6 不同滑槽形状下图像识别区玉米颗粒数量与时间的关系

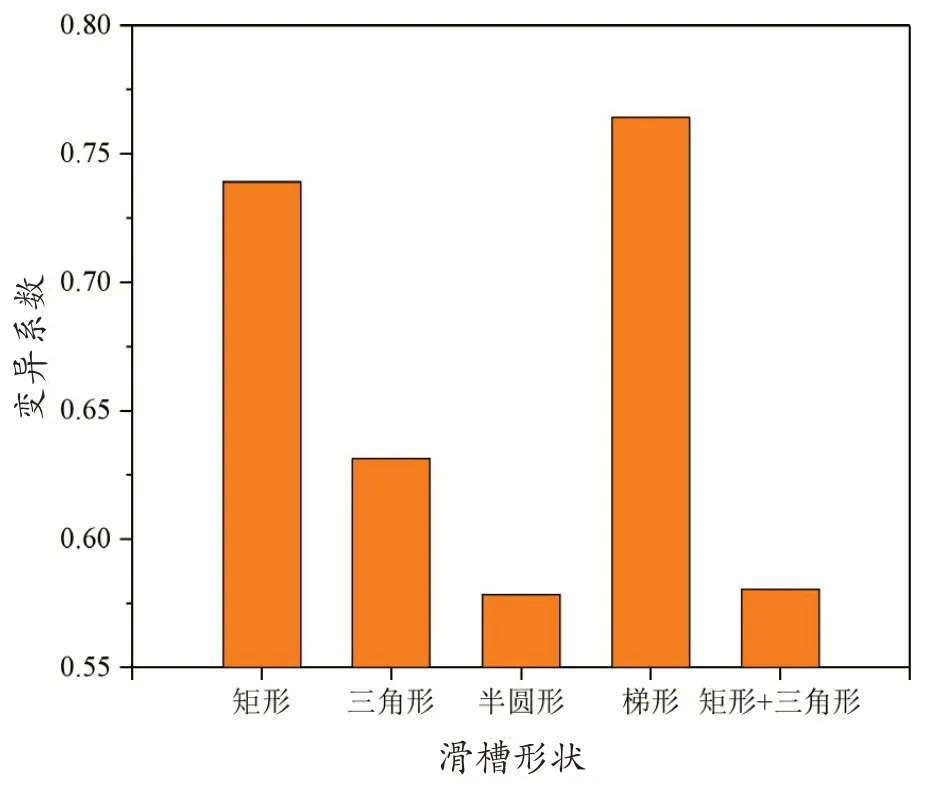

由图6 可以看出,三角形、半圆形和矩形+三角形滑槽形状在中间平稳期的维持时间较长,玉米颗粒的流动均匀性较好,而矩形和梯形滑槽形状在平稳期的维持时间较短,且玉米数量的波动幅度较大,因而玉米颗粒的流动均匀性较差。为了定量表征玉米颗粒流动均匀性的大小并确定最优的滑槽形状,利用变异系数公式计算了不同滑槽形状下的变异系数值,如图7所示。

图7 不同滑槽形状下的变异系数

从图7可以看出,半圆形滑槽的变异系数最小,矩形+三角形滑槽的变异系数次之,矩形滑槽和梯形滑槽的变异系数较大,这与上述的定性分析结果相吻合。当滑槽形状为半圆形时,滑槽的截面较光滑,且截面面积较大,玉米颗粒在滑槽中下落时产生的跳动较少,所以圆形滑槽能很好地引导玉米颗粒的运动使其均匀下滑。而当滑槽形状为矩形或梯形时,滑槽的截面存在一定的形状突变,且截面面积较小,若滑槽的局部位置存在较多的玉米颗粒,容易使不同玉米颗粒之间出现层叠堆积的现象,导致玉米颗粒不易逐一排队下落,所以其流动均匀性较差。根据以上分析可知,玉米颗粒在半圆形滑槽上的流动均匀性最好,因此,为了获得较好的色选效果,将滑槽形状设计为半圆形。

4 结 论

本文采用离散单元法对玉米色选机落料滑板的倾斜角度和滑槽形状对玉米颗粒流动均匀性的影响进行了研究,结果表明当滑板倾角为60°、滑槽形状为半圆形时,玉米颗粒在图像识别区的流动均匀性较好,有助于获得理想的色选效果;滑板倾角过小或过大都不易获得均匀的流动特性;在滑槽宽度一定的条件下,滑槽的截面越光滑、截面面积越大,越有利于引导玉米颗粒均匀下落。