基坑开挖对邻近管线变形影响及控制措施研究

2020-11-10郜新军段鹏辉

郜新军, 段鹏辉, 王 磊

(郑州大学 土木工程学院,河南 郑州 450001)

0 引言

随着社会的发展,城市建设进程的不断加快,人们面临着城市用地趋于紧张的问题。近年来为解决这一问题,对地下空间的研究越来越多,其中基坑开挖施工力学效应的研究是地下空间研究的重要一部分。在基坑开挖的过程中不可避免地会对周围的土体产生扰动,进而影响周围的建筑物和地下管线[1-5]。地下管线作为城市的生命线工程,和人们的生活息息相关。一旦地下管线受到损害,将直接面临水、电、通信等各方面问题。因此在基坑开挖的过程中如何保护地下管线不受损害是需要研究的一个重要课题。

近年来,国内外学者对基坑开挖诱发管线变形进行了众多研究。姜峥[6]采用弹性地基梁模型推导了基坑开挖诱发的管线的变形和内力解析式。 Yimsiri、Calvetti等[7-8]用试验研究和有限元对比分析了管线在深埋时水平和竖向的土与管线之间相互作用。高冬冬等[9]研究了不同土体参数对地下管线的影响。王磊、程涛等[10-11]基于弹塑性平面应变有限元方法,分析了深基坑开挖过程中邻近管线的位移变化规律,并分析了管线的保护措施。施有志等[12-13]以厦门地铁1号线某车站深基坑为依托,研究了深基坑施工对邻近管线影响程度。张陈蓉等[14]基于位移控制理论,对板式支护体系由于基坑开挖而引起的周边自由土体位移场的分布规律进行了探讨,在此基础上,基于地下管线的自身承受能力,提出了基坑开挖对管线保护的变形控制标准。王立峰等[15]以地铁车站深基坑为工程背景,收集整理了多个地铁基坑管线沉降变形的现场实测资料,从统计角度探讨了地铁深基坑开挖对周边管线变形的影响规律。

综上所述,国内外学者针对基坑开挖对管线的变形影响进行了大量的研究,但目前的研究中解析公式由于做了较多的简化,在实际应用中仍有待检验; 现场的实测研究虽能较为客观地反映管线的变形,但不能用于预测变形以便于提前采取保护措施;同时,不同地区地质条件下基坑开挖对管线的变形影响也有较大的不同。因此,笔者以郑州某基坑项目为例,通过ABAQUS三维有限元分析软件模拟,对开挖过程中管线的变形特征进行了计算分析及评价,并根据计算结果,分析了不同的加固措施对管线变形的影响。

1 工程概况

1.1 基坑设计概况

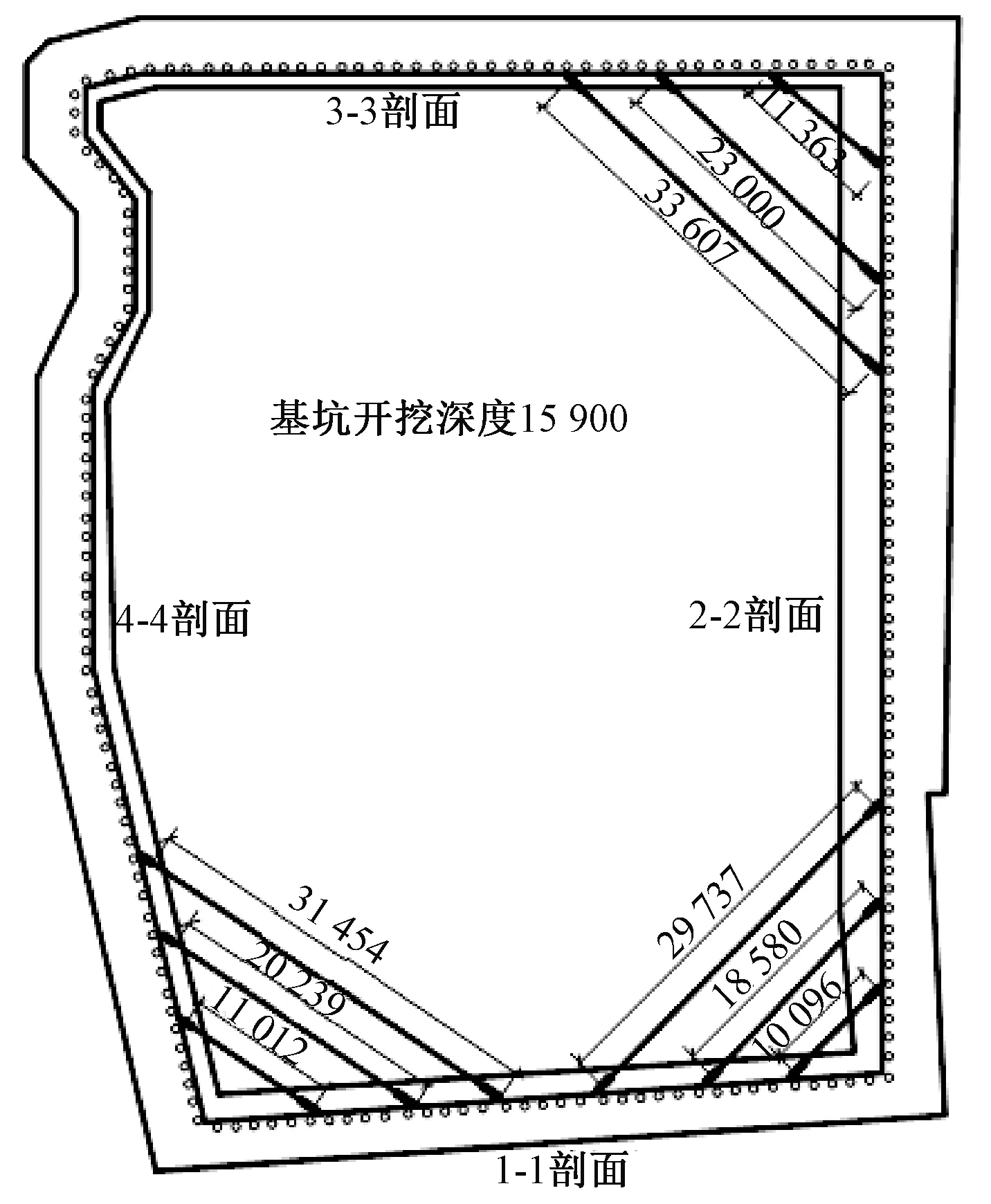

拟建基坑工程场地位于郑州市管城区,基坑开挖深度为自然地面下15.90 m。基坑平面呈矩形,长度约80.50 m,宽度约49.25 m。在基坑南侧1-1剖面距基坑边界线约2.80 m处有一条埋深7.00 m、直径1.60 m的污水管。基坑设计如下:基坑周边剖面均采用上部微型桩+土钉墙复合支护,下部排桩支护体系,桩长均为24 m,1-1剖面及角撑支撑桩桩径为1.0 m,其余剖面桩径为0.8 m,桩间距均为1.5 m。同时,1-1剖面分别和2-2剖面及4-4剖面通过型钢角撑连接;2-2剖面与3-3剖面也通过型钢角撑连接,支护平面如图1所示。支护结构剖面1-1与管线相对位置见图2。

图1 基坑支护平面图(mm)Figure 1 Supporting structure plan (mm)

1.2 地质水文情况

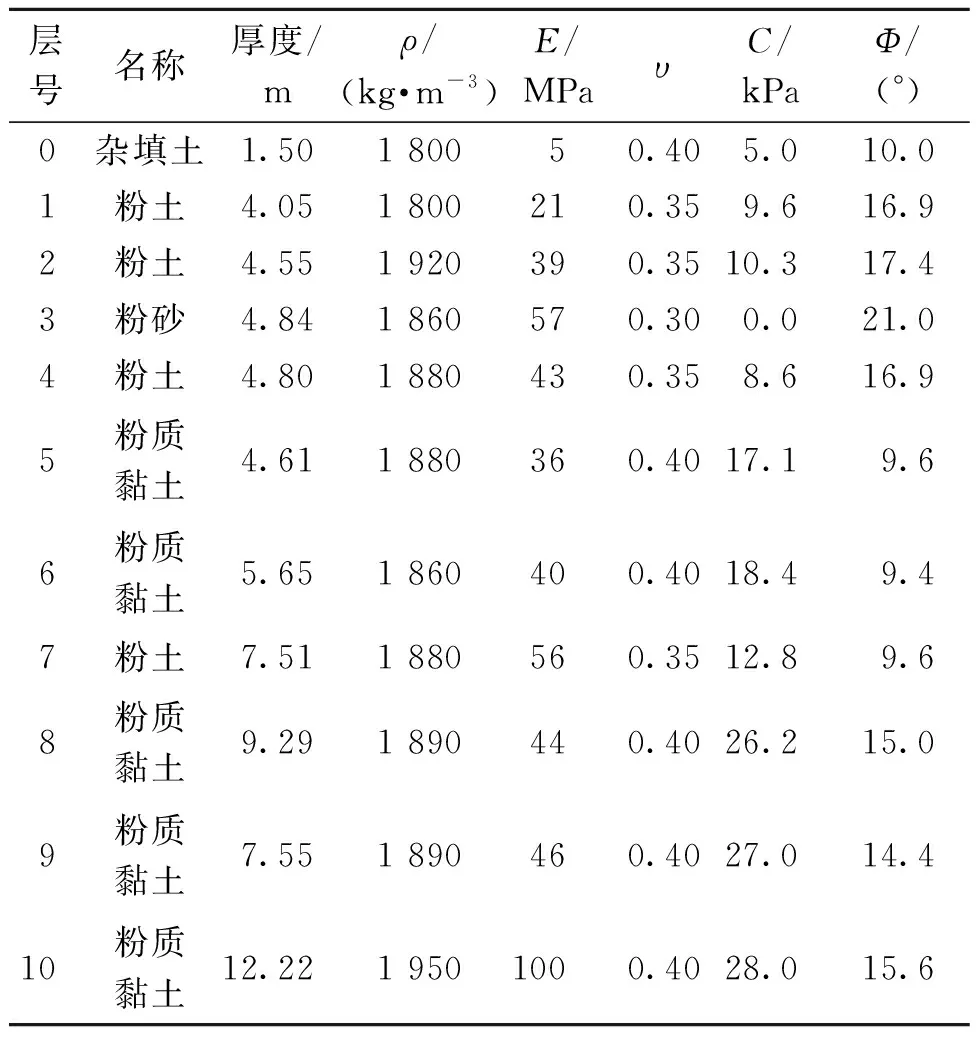

拟建场地为黄河冲积平原,地层及土层物理性质见表1。地下水位位于基底以下,不考虑降水。

2 三维有限元模型

2.1 三维有限元模型的建立

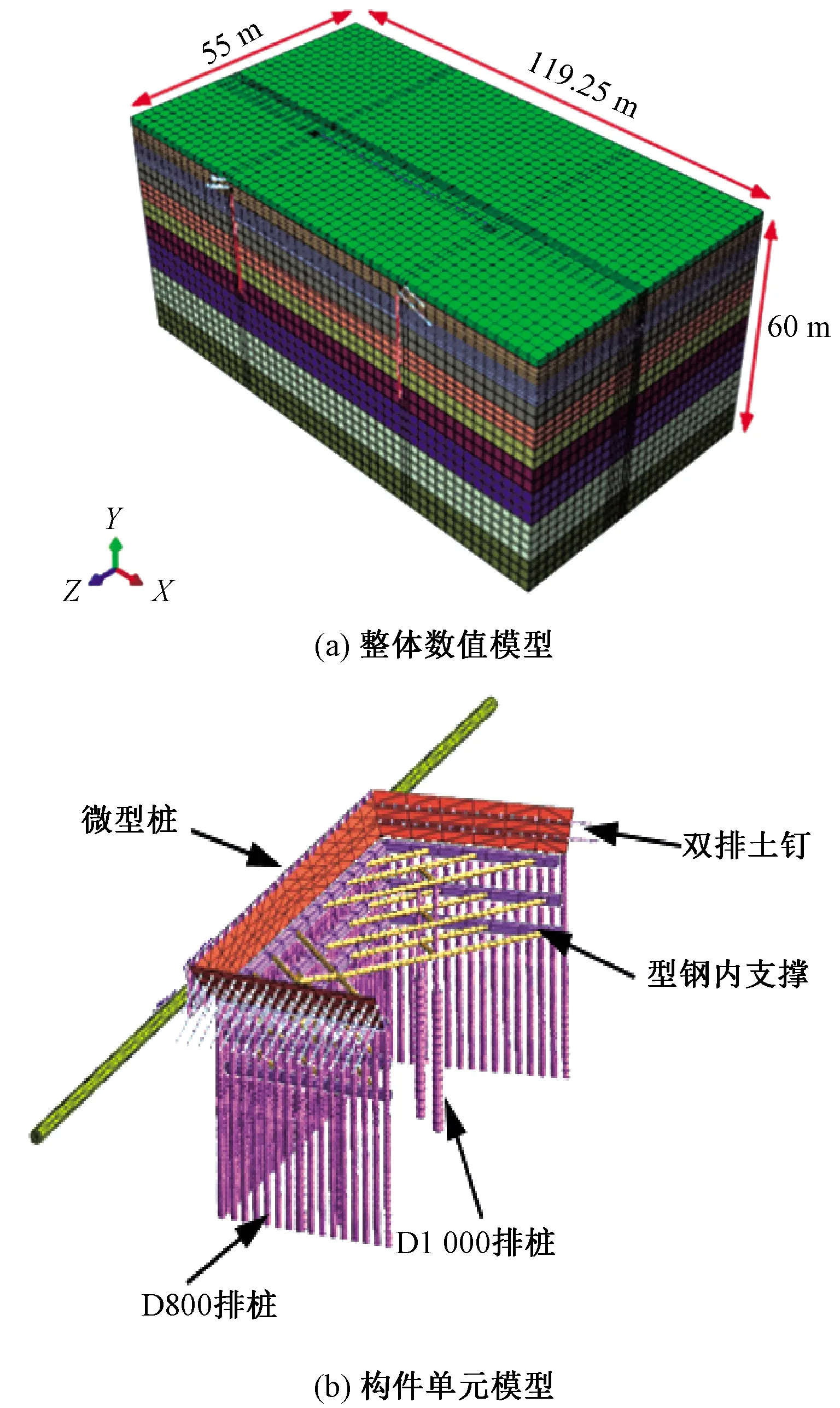

笔者结合工程地质条件及基坑周围现状,主要考虑基坑南侧1-1剖面及相邻侧2-2、4-4剖面处开挖对地下管线的影响。计算分析中采用有限元软件ABAQUS对基坑开挖施工过程进行数值建模。数值建模中,模型尺寸取119.25 m×60 m×55m(X×Y×Z),计算模型底部固定,限制底部土体单元的竖向和横向位移;模型前后、左右分别限制X、Z方向的位移;模型顶部采用自由边界。模型整体施加重力荷载,管线、排桩等构件在各自生成的分析步中施加;钢支撑施加的预应力,通过在inp中编辑关键字*initial conditions,type=stress语句施加;基坑周边施加20 kPa道路车辆超载,通过面荷载形式施加;土体选用M-C模型,模拟地基的弹塑性变形和应力应变;排桩、污水管等采用线弹性单元。支护结构材料参数见表2,有限元模型见图3所示。

图2 基坑支护1-1剖面图(mm)Figure 2 Foundation pit 1-1 profile (mm)

表1 土层物理参数Table 1 Soil physical parameters

2.2 基坑开挖施工过程模拟

本模型主要计算分析基坑开挖对污水管道变形的影响,基坑开挖分4次开挖:第一次开挖至4.995 m,第二次开挖至8.999 m,第三次开挖至12.499 m,第四次开挖至坑底15.900 m。整个模拟过程共分为9步。具体计算步骤如表3所示。

表2 支护结构和管线参数Table 2 Support structure and pipeline parameters

图3 有限元计算模型Figure 3 Finite element calculation model

3 基坑开挖对邻近管线变形及加固效果对比分析

3.1 基坑开挖施工对邻近管线变形影响分析

图4为基坑开挖引起的管线水平及竖向变形图,由图4可知,随着开挖深度的不断加深,管线的水平位移和竖向位移也在不断增大,且最大值均出现在管线的中间位置,对应基坑开挖处的中间位置;管线的最大水平位移为20.54 mm,最大竖向位移为9.76 mm。根据管线所属方对管线变形规定,要求最大水平位移小于15 mm,竖向最大位移小于8.0 mm,因此需要对管线进行加固处理。

表3 计算步骤表Table 3 Calculation steps

图4 管线水平位移和竖向位移曲线Figure 4 Horizontal and vertical displacement curves of pipeline

3.2 基坑开挖施工对邻近加固后管线变形影响对比分析

本节分别采用局部注浆、微型桩及二者联合3种加固方法对管线进行开挖前预加固,计算分析不同加固方式下基坑开挖对管线的变形影响。

在进行局部注浆加固计算时,是在第2.1节基本数值模型基础上,在开挖步骤之前,把相应的加固区域的土体材料替换为表4中加固区的注浆加固体材料,即通过改变土体的力学性能来实现注浆加固的目的;同样,在需要加固的区域在开挖步骤之前事先打入微型桩,来实现微型桩加固的作用。微型桩、注浆加固体材料的物理参数见表4。

表4 加固材料物理参数Table 4 Physical parameters of reinforcement material

在ABAQUS软件中进行注浆加固模拟时,是利用软件中的单元追踪和单元生死技术来模拟注浆加固的过程。首先选定需要加固的土体区域B0×H0(其中B0为加固总宽度,H0为加固区的深度),通过Elcopy命令把该加固区域生成追踪单元,将该单元和注浆加固时注浆加固体材料单元特性设置成完全一致。在注浆模拟时把这个区域的土体单元杀死,同时激活这个区域的注浆加固体材料单元,从而实现注浆加固过程的模拟。

3.2.1 局部注浆加固法

对管线位于基坑开挖范围内的部分,沿管线四周进行注浆加固,加固范围为B0×H0(其中B0=B+B1,B为管线南侧远离基坑方向加固宽度,B1为管线北侧靠近基坑方向加固宽度,H0在本算例中取2.5 m)。由于场地受限,B1为2.8 m,故通过改变管线南侧B值来增大加固区域水平方向面积,在本例中,B值依次变化取值为5、10、15、20 m。

图5为不同注浆加固宽度下的管线变形曲线图。由图5(a)知,当加固宽度B为5、10、15、20 m时,管线的最大水平位移分别为19.92、17.97、16.75、16.11 mm,较未加固时分别下降了3.02%、12.51%、18.45%、21.57%;由图5(b)知,当加固宽度B为5、10、15、20 m时,管线最大竖向位移分别为9.22、9.19、9.18、9.18 mm,较未加固时分别下降了5.53%、5.84%、5.94%、5.94%。结果表明,注浆加固在一定程度上可减小管线的水平位移和竖向位移,随着加固区增大,管线的最大水平位移减小显著,但对最大竖向位移影响不大。

图5 不同加固宽度下管线的变形曲线Figure 5 Deformation curve of pipeline under different reinforcement widths

3.2.2 微型桩加固法

在管线两侧2 m处打入微型桩加固,微型桩长L为8.00 m,间距1.5 m。依次改变微型桩的长度L分别为12、16、20 m。

图6为不同桩长情况下管线变形曲线图,由图6(a)知,当L为8 m时管线最大竖向位移为11.71 mm,与未加固相比基本没有变化;当L为12、16、20 m时,管线最大竖向位移分别为7.86、6.27、6.29 mm,较未加固时分别下降19.47%、35.76%、35.55%;由图6(b)知,用微型桩加固时对管线的水平位移产生很小的影响,且由于微型桩施工过程中会对管线造成影响,管线水平位移增加1 mm左右。因此,采用微型桩加固可以有效地抑制管线竖向位移,随着微型桩长度L值增大,管线竖向位移不断减小且减小显著;但微型桩加固对抑制管线的水平位移没有作用。

图6 不同微型桩长度下管线的变形曲线Figure 6 Deformation curve of pipeline under different length of miniature pile

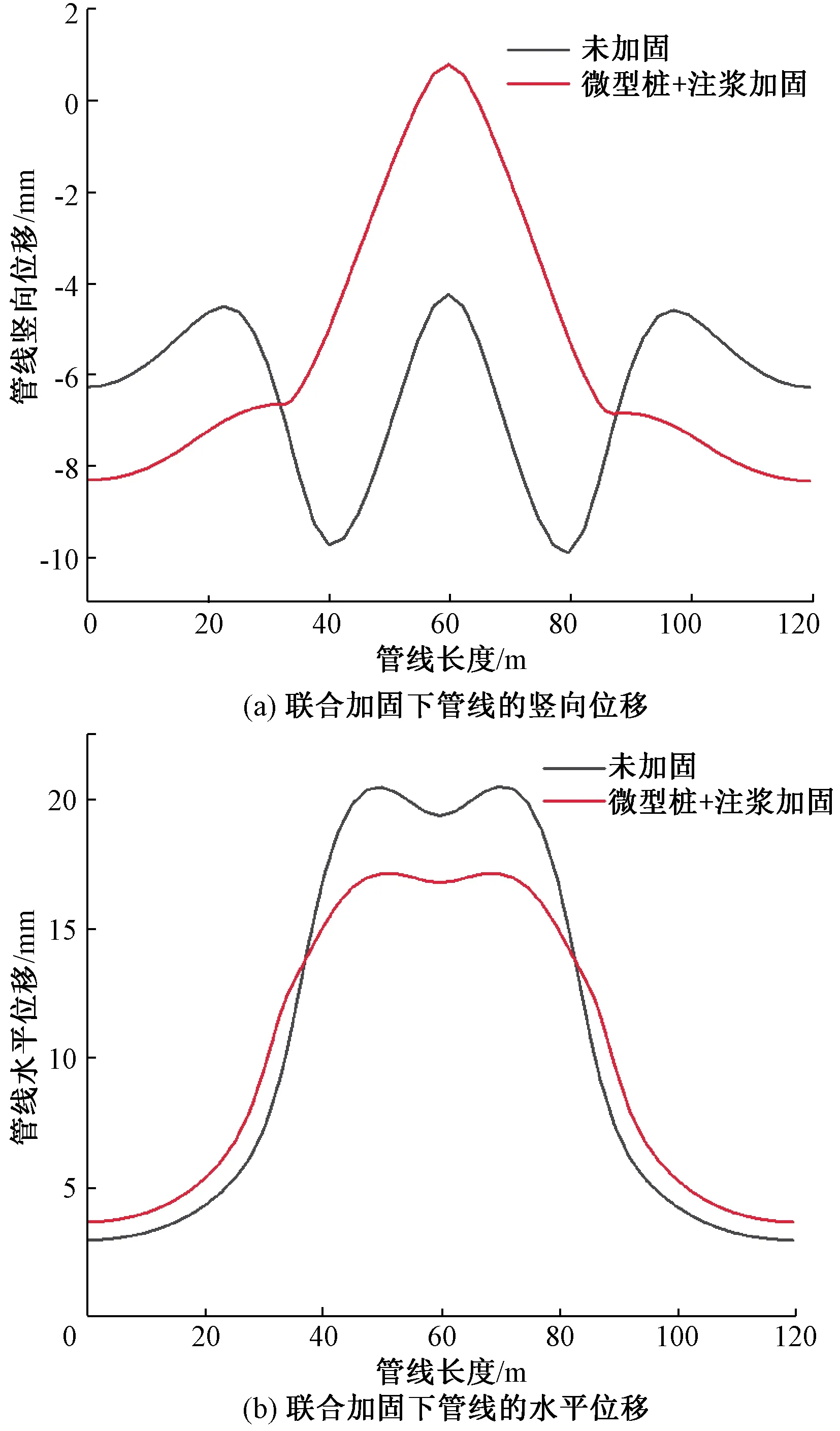

3.2.3 注浆+微型桩联合加固法

采用注浆+微型桩联合方法对管线进行加固,其中注浆加固区面积B×H=15.0 m×2.5 m,且在这一段区域内用L=15 m微型桩加固,桩间距为1.5 m。

由图7知,当沿管线用注浆+微型桩加固时,管线最大水平位移为13.82 mm,与未加固相比下降了21.21%;最大竖向位移为8.25 mm,与未加固相比下降了15.47%,且管线最大竖向位移发生在管线两端,因此,注浆+微型桩加固对管线的水平位移和竖向位移都有很好的控制作用。针对该工程所属方对变形控制的要求,可采用该方法对管线进行加固处理。

图7 联合加固下管线的水平位移和竖向位移曲线Figure 7 Horizontal and vertical displacement curves of pipeline under joint reinforcement

4 结论

基于三维有限元方法,分析了基坑开挖对邻近管线的变形影响,以及针对减小变形采取的3种预加固措施进行了计算分析,得到如下结论:

(1)随着基坑开挖深度的不断加深,管线的水平位移和竖向位移也在不断增大,且最大值均出现在管线的中间位置,对应基坑开挖处的中间位置。

(2)注浆加固在一定程度上可减小管线的水平位移和竖向位移,随着加固区增大,管线的最大水平位移减小显著,可以降低21.57%左右;但对最大竖向位移影响不大,最大只能降低5.94%。

(3)微型桩法对管线竖向位移有很好的抑制作用,最大可以降低35.76%,对管线水平位移基本没有影响。此种加固方式适用于管线竖向位移很大,需要抑制竖向位移的情况。

(4)注浆法+微型桩法能同时减小管线的水平和竖向位移,较加固前水平位移降低了21.21%;竖向位移下降了15.47%,对管线起到很好的保护效果。

(5)在对管线进行加固时,应根据管线变形控制要求,考虑加固对管线影响的特点,选取合适的加固措施,达到事半功倍的效果。