铁路客车电加热器除尘装置设计

2020-11-10张健

张健

(中国铁路济南局集团有限公司 济南车辆段,山东 济南250000)

随着铁路客车整备场对客车电加热器除尘工作要求的逐步提高,加之现有的电加热器加热板除尘环境有待改善,客车电加热器加热板的除尘、除垢问题变得越发突出。列车上线运行后,电加热器的电加热片将会落入尘埃、油污等附着物,在其通电运行时可能会导致客车室内有异味,甚至产生烟雾,因而必须定期除尘。现有的电加热器除尘方式主要有毛刷和钢丝球除尘或采用风管吹扫2种,上述方式易造成客车客室内尘埃飞扬,对作业人员产生不良影响及二次污染。因此,为解决上述问题,需要设计开发新的铁路客车电加热器除尘装置[1]。

1 除尘装置结构组成

设计的铁路客车电加热器除尘装置主要包括:软管、作用杆、吸尘嘴、除尘刷、除尘滑块、除尘摇杆、除尘曲柄、除尘电机、吸尘外壳、顶盖、吸尘电机、滤芯、滤芯外罩、风扇、过滤袋、底板、万向轮、牵引杆、牵引把手。为提高除尘、吸尘的灵活性和可操作性,装置采用移动式直流蓄电池分别装于除尘电池插口和吸尘电池插口。铁路客车电加热器除尘装置的结构组成如图1所示。

1.1 吸尘结构

吸尘电机装于顶盖,顶盖与吸尘外壳密贴配合,在顶盖上部留有排气口。吸尘电机输出轴端部设有螺纹,风扇通过键连接和圆螺母的固定方式与吸尘电机连接[2],吸尘电机周围分别设有滤芯和滤芯外罩,为方便滤芯和滤芯外罩的更换,通过螺纹连接装于顶盖。此外,在风扇下部设有过滤袋,通过吸尘外壳内的凸台卡扣连接固定[3-6]。作用杆、吸尘管及吸尘外壳之间均为管箍连接。

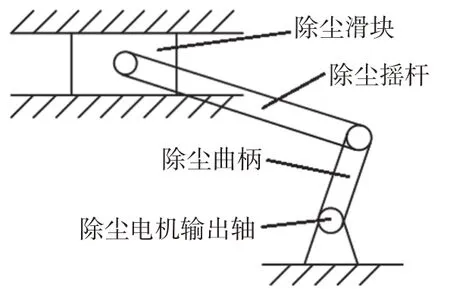

1.2 除尘结构

除尘结构主要采用偏置式曲柄滑块机构原理设计,其优点为结构简单、实用性强,旋转运动转化为往复运动易于实现,如图2所示。

图1铁路客车电加热器除尘装置结构

图2除尘结构简图

除尘电机通过预留在作用杆的安装座孔与除尘电机周围的安装孔螺栓连接。除尘电机输出轴端部设有螺纹,除尘曲柄通过键连接和圆螺母与除尘电机连接。除尘摇杆、除尘曲柄与除尘滑块之间为销连接。除尘滑块安装于吸尘嘴上部的预留滑块内。为方便更换除尘刷,除尘滑块与除尘刷两端均设有一一对应的螺纹孔,二者通过平头螺丝连接固定。

1.3 其他结构

为方便清除过滤袋内的污物和更换滤芯,在顶盖上设有顶盖把手。吸尘外壳设计为透明壳体,方便观察过滤袋内异物的储存情况及滤芯粉尘颗粒的吸附情况。牵引杆和牵引把手的设计,以及底板下部的4个万向轮,均为除尘装置的移动提供便利。卡扣是为固定除尘部分而设计,将作用杆放于卡扣内部。

1.4 关键材料的选择

为了装置的高效持久运行和节能降耗,滤芯和过滤袋的材料选择、更换频率及更换标准尤为重要。通过广泛的市场调研,考虑吸尘效果、节能降耗和采购便捷等因素,装置的滤芯和过滤袋分别采用亚HEPA高效过滤网和涤纶长纤滤布。

亚HEPA高效过滤网是一种高效过滤空气微粒的净化滤芯材料,对于0.1μm和0.3μm粉尘颗粒净化效率能达到99.7%;滤芯材质采用PP滤纸,具有过滤精度高、容尘量大、适用机型广泛、可以制作成各种形状、尺寸等优点。

涤纶长纤滤布具有较强的耐酸、耐碱、耐温、耐磨和耐腐蚀性,且恢复性较好,可重复利用。耐热性为120℃,断裂伸长20%~50%,断裂强度为447 cN/dtex,软化点238~240℃,熔化点为255~260℃,比重为1.38,能够满足装置的使用需求。

由于水会对滤芯的过滤材质造成一定影响,并且滤芯工作一定时间后出现吸附饱和点,易造成二次污染。因此,滤芯在使用中应避免水介质的摄入,每3个月定期更换1次滤芯,同时每累计工作24 h查看滤芯表面粉尘颗粒吸附情况,若有明显灰尘及时更换。因过滤袋使用一段时间后,随着袋内异物的增加,会影响过滤袋的透气性、降低电加热器除尘装置的吸尘效果,因而在装置使用过程中应关注过滤袋内的污物储存量,当过滤袋内污物储存量高于过滤袋容积的2/3时应及时清理,并清洗过滤袋、晾干、安装。此外,每累计工作8 h清洗过滤袋,以免影响吸尘效果。

2 工作原理

根据现场实际情况,铁路客车电加热器除尘装置设计时同步考虑除尘作业与吸尘作业。吸尘方式采用气动原理设计,除尘方式则采用传统的机械原理设计。设计的铁路客车电加热器除尘装置的外形和大小可根据客车电加热器安装位置的不同而变化,但内部结构和原理不变[7]。

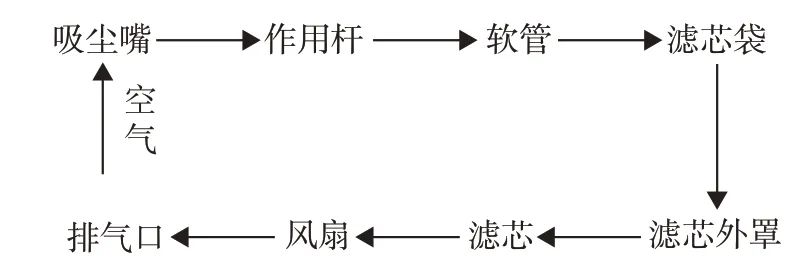

2.1 吸尘原理

吸尘结构组成和工作原理:吸尘电机在吸尘电池的驱动下产生旋转运动,风扇在吸尘电机输出轴的带动下随之产生逆时针旋转,将吸尘空腔内的空气经排气口排到设备外,使吸尘部分的密闭腔内形成负压。为保护吸尘电机不受污物污染,设计有滤芯、滤芯外罩和过滤袋,过滤袋的主要功用是储存负压收集的污物[8-9],以保证污物在密闭腔内负压的作用下由吸尘嘴进入作用杆,经吸尘管进入过滤袋,完成吸尘工作。吸尘过程如图3所示。

图3吸尘过程

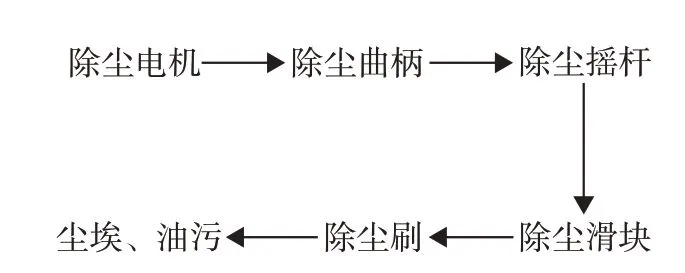

2.2 除尘原理

除尘结构和工作原理:除尘电机固定于作用杆上部,为除尘曲柄提供动力,除尘电机带动除尘曲柄做旋转运动,随之将动力传递给除尘摇杆做摆动运动。通过除尘摇杆的摆动驱动除尘滑块在吸尘嘴上部做往复运动,同时带动固定于除尘滑块上的除尘刷进行往复运动,以去除附着在电加热片上的尘埃和油污。除尘过程如图4所示。

图4除尘过程

3 设计效果分析

3.1 装置特点

该装置的功能设计应满足铁路客车电加热器的除尘作业需求,可有效去除电加热器表面污物,及时收集电加热器的表面污物,净化电加热器除尘作业时的车厢环境,改善电加热器作业人员的劳动强度和工作环境。除尘作业与吸尘作业同步进行;收集袋和滤芯的材料易于采购,符合节支降耗要求;整体结构简单,易于实现,操作方便,符合现场作业特点。

3.2 预期效果分析

铁路客车电加热器除尘装置的除尘环节应能够有效去除附着在电加热片上的油污、粉尘和毛絮等电热片污物,使电加热片表面清洁无顽强污渍附着,其电加热片洁净度应达到95%以上;吸尘时可以将除尘清理下来的油污、粉尘和毛絮等污物全部吸入过滤袋储存,净化电加热片表面。

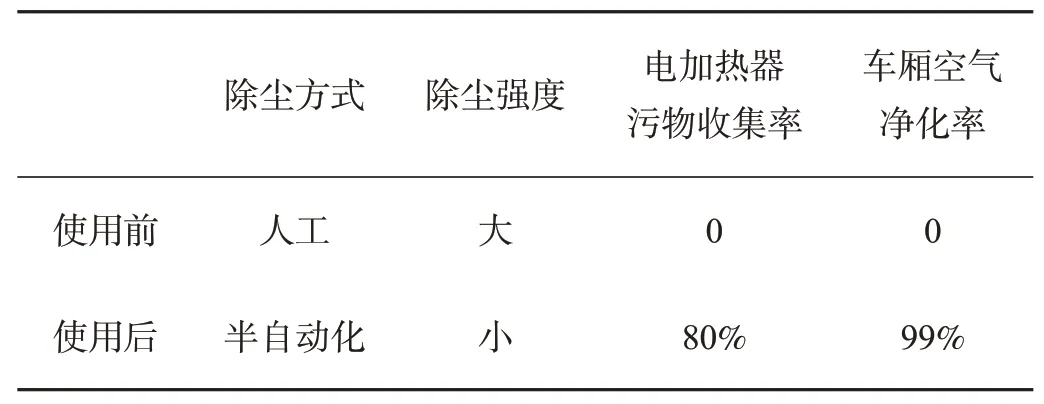

装置使用后预期效果与原除尘方式比较情况如表1所示。原电加热器除尘作业只进行电加热片的表面除尘,污物收集则由专人负责。采用该装置后电加热器的除尘和吸尘协同进行,电加热器污物收集率的经验值可达80%,较之前有显著改善。原车厢内电加热器除尘作业无空气净化装置,该装置增加了吸尘装置,能够改善电加热器的除尘作业环境,过滤袋的收集作用则进一步净化了车厢卫生。此外,由于该装置除尘为机电除尘作业,较以前纯人工除尘作业有较大改进,可以减轻劳动强度。

表1预期效果比较

3.3 需注意事项

为了发挥电加热器除尘装置的最佳工作状态,应注意以下方面。①经常检查除尘电池和吸尘电池的电量是否充足,当电量低于1/4时及时更换;②注意检查除尘刷的磨损程度和变形程度,当磨损或变形量超过1/2时及时更换;③注意过滤袋内污物的存储情况,当污物储存量超过2/3时及时清理;④关注滤芯的粉尘颗粒吸附情况,若滤芯表面有明显灰尘图层,及时更换滤芯;⑤随时关注除尘电机和吸尘电机的工作情况,如有异常,及时停机检查、排除故障。

4 结束语

为解决既有铁路客车电加热器除尘方式存在的问题,结合现场作业特点和作业方式,设计了一种除尘和吸尘可以同时进行的除尘装置,经过效果分析,该装置可以满足净化作业环境、减轻劳动强度的要求。