某硫化铜氧压浸出渣浮选试验研究

2020-11-10罗虹霖冯泽平

罗虹霖,冯泽平

(长沙有色冶金设计研究院有限公司,湖南 长沙 410001)

在我国,近年来大规模在锌冶炼行业生产中应用,中金岭南、云南冶金集团、西部矿业、新疆华源通盛等企业相继建成20 万t 冶炼能力的锌厂,采用氧压浸出湿法冶金技术。由于氧压浸出技术弥补了原有湿法冶金技术的不足,最大程度实现锌及伴生有价金属的高效回收,已广泛地被锌冶炼行业所接受[1-4]。

某硫化铜精矿含铜20% ~ 25% 通过氧压浸出工艺处理后,产出高离子浓度和酸性的含铜浸出渣,本部分渣属于危险固体废弃物,无法进行直接堆存与处置,存在巨大的安全环保风险,同时该部分渣含有较高的硫元素与铜资源,直接堆存造成巨大的资源浪费[5-6]。

目前,铜渣处理方式主要有浮选、火法贫化和湿法浸出三大类。浮选用于回收渣中的铜组分;火法贫化是采用贫化炉使渣中铜转入铜锍中,从而降低渣的铜品位而达到回收的目的;湿法浸出可以综合回收渣中的有价金属元素,如铜、钴、镍等[7-9]。

1 试验材料

1.1 试料性质

本次所用浸出渣为硫化铜精矿二段氧压浸出后经压滤后所得的滤渣,由于浸出渣是铜精矿两段酸浸后的滤渣,渣中仍含有部分滤液,故浸出渣呈强酸性,pH 值在2.1 ~ 2.5 之间。同时浸出渣所含浸出液中有大量的Cu2+、Fe2+、Ca2+、Mg2+、SO42-等离子。试料多元素分析结果见表1。

>表1 浸出渣化学组成/%Table 1 Chemical composition of leached slag

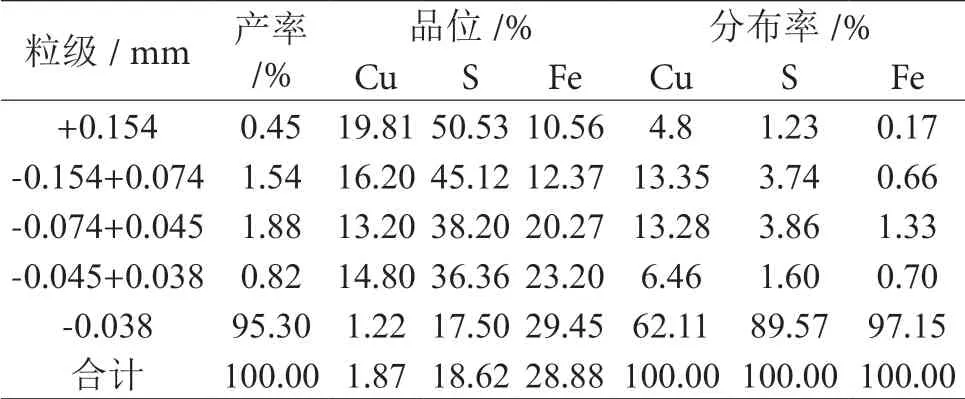

将浸出渣样采用水析分级,检测分析结果见表2。

>表2 浸出渣水析试验结果Table 2 Test results of leaching residue water analysis

可以看出,浸出渣中-38 μm 95%,细度非常细,全部达到矿泥标准,铜,铁,硫主要分布在-38 μm 粒级中。同时铜、硫在粗粒级中有富集现象,+0.154 mm 粒级中铜、硫品位皆高出平均品位数十倍,并随粒级变细而降低。

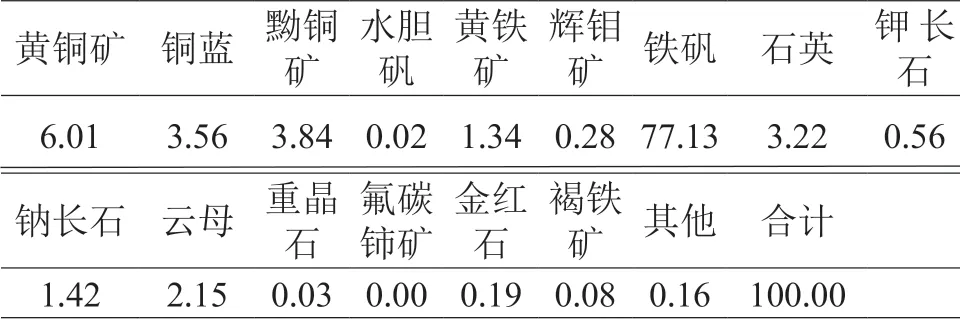

MLA 分析结果得出浸出渣的矿物组成及其含量见表3。

>表3 浸出渣中各矿物组成及其含量/%Table 3 Mineral compositions and contents in the leached slag

由表3 可以看出,浸出渣主要由黄铜矿、铜蓝、黝铜矿、黄铁矿、铁矾、石英、云母等组成,其中铁矾含量77.13% 为主要矿物,铜矿物合占13.42%。

1.2 试验试剂及设备

试验主要试剂有乙黄药、丁黄药、异丁基黄药、异戊基黄药。试验设备有XFD 型1.0、0.5 L 浮选机、真空过滤机、电热恒温鼓风干燥箱等。

2 试验结果

2.1 捕收剂种类筛选试验

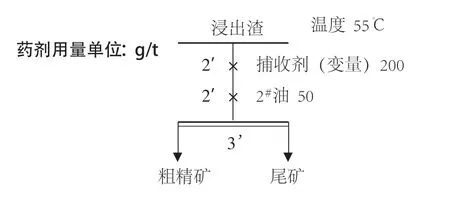

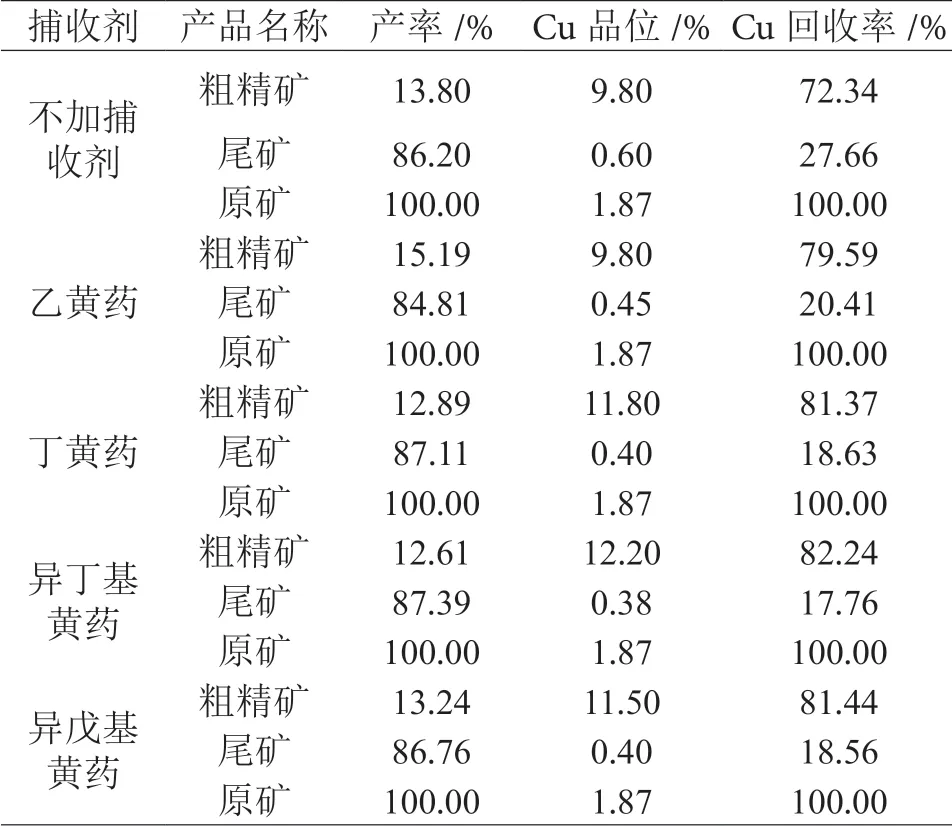

捕收剂种类试验选择不添加捕收剂、乙黄药、丁黄药、异丁基黄药、异戊基黄药五种条件进行试验,试验流程见图1,试验结果见表4。

图1 捕收剂种类试验流程 Fig. 1 Test flow chart of collector type

>表4 捕收剂种类试验结果Table 4 Test results of collector types

从结果可以看出,不添加捕收剂时尾矿含铜较高达到0.6%,加了捕收剂后尾矿中铜品位及回收率均降低。而丁黄药、异丁基黄药和异戊基黄药效果优于乙黄药,相同条件下尾矿中含铜降至0.4% 左右,精矿回收率保持在80% 以上,考虑到价格因素,后续试验选择丁黄药作为捕收剂。

2.2 捕收剂用量试验

采用丁黄药作为捕收剂,进行粗选捕收剂用量试验,结果见表5。

>表5 捕收剂用量试验Table 5 Test of collector dosage

由结果可以看出,随着捕收剂用量的增加尾矿中铜含量降低,精矿回收率、品位均提高,当捕收剂用量为400 g/t 时尾矿中铜降至0.36%,精矿回收率达到83%,继续增加捕收剂用量品位回收率变化很小,故选择400 g/t 为粗选捕收剂用量。

2.3 粗选时间试验

在前续试验基础上进行粗选时间试验,试验结果见表6。

>表6 粗选时间试验Table 6 Test of roughing n time

由结果可以看出,随着粗选时间的增长,尾矿中含铜不断下降,到5 min 时到达尾矿品位降至0.3% 以下。根据前期试验要求,本次试验尾矿降至0.3% 即可,故选择5 min 作为粗选时间。

2.4 精选对比试验

根据前续条件试验,确定粗选捕收剂为丁黄药,用量400 g/t,起泡剂2#油,用量50 g/t,粗选时间5min。在此基础上进行精选开路试验,一次精选流程见图3,结果见表7。

图2 一次精选试验流程Fig. 2 Flow chart of one cleaning separation

>表7 一次精选试验结果Table 7 Test results of one cleaning separation

从表7 可以看出,精矿品位为16.40%,仍然较低。根据前期试验要求,本次试验精矿品位需达到18% 以上,故考虑再增加一次精选以进一步提高精矿品位至目标品位。

两次精选流程见图3,结果见表8。

图3 两次精选流程Fig. 3 Flow chart of two cleaning separation

>表8 两次精选试验结果Table 8 Test results of two cleaning separation

从表8 可以看出,通过两次精选精矿品位提高至18.3%,达到预期目标,可以进行闭路试验。

2.5 闭路试验

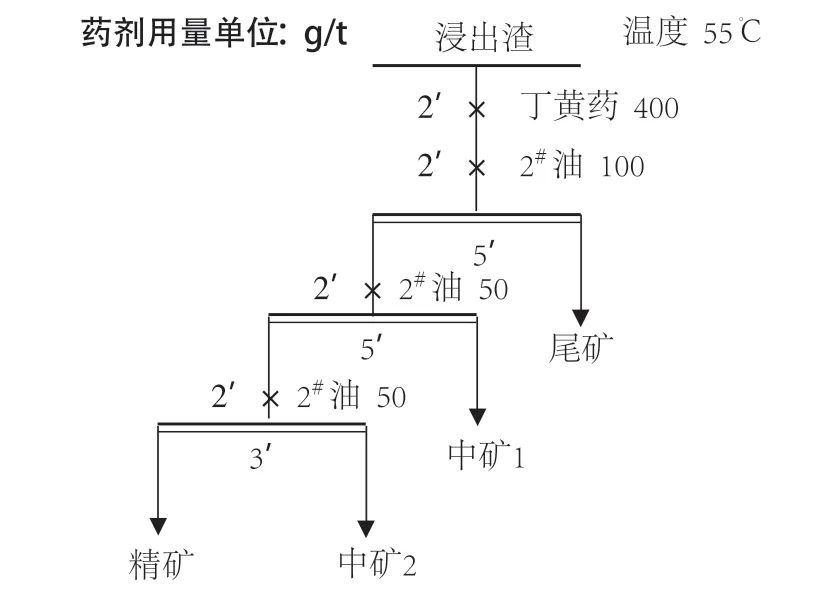

根据开路试验结果进行闭路试验,闭路试验结果见表9,流程见图4。

>表9 闭路试验结果Table 9 Closed-circuit test results

由表9 可知,铜精矿品位18.35%,回收率87.83%,尾矿铜品位0.25%。

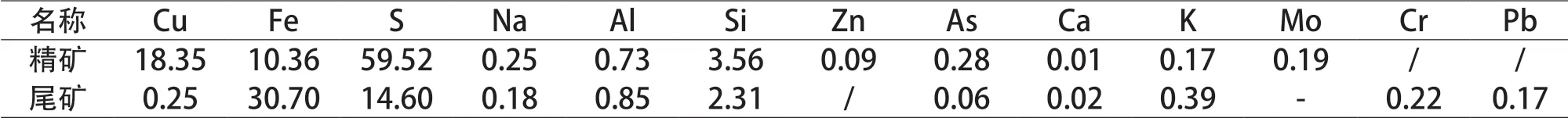

2.6 浮选产品检验

闭路试验获得的铜精矿及尾矿的化学成分分析结果分别见表10。对闭路试验所得精矿及尾矿进行化学物相分析,结果见表11。

图4 闭路流程Fig .4 Closed-circuit flow chart

>表10 产品化学成分分析/%Table 10 Chemical analysis of products

>表11 产品中铜、硫化学物相分析/%Table 11 Copper and sulphur phase analysis

从化学分析可以看出, 本试验可以产出18.35% 的铜精矿,浮选尾矿可以控制在0.25%。从化学物相结果可以看出,精矿中含有36.73% 的元素硫,精矿中铜以原生硫化铜和次生硫化铜为主。尾矿中铜的损失主要在次生硫化铜。

3 结 论

(1) 二段浸出渣以铁矾为主要矿物,含量为77.13%,铜矿物合占13.42%。

(2) 本次浸出渣浮选试验闭路结果为:铜精矿品位18.35%,回收率87.83%,尾矿铜品位0.25%。实现了预期目标,即浮选尾矿含铜<0.3%,浮选精矿品位>18%,浮选回收率>85%,保证了全流程的综合回收率。

(3)该工艺流程充分考虑了铜氧压浸出渣高酸、高离子浓度的因素,工艺流程及药剂制度先进,选矿指标稳定,为复杂难处理铜精矿氧压浸出渣的综合回收利用提供具有广泛应用的研究成果。