汽轮机通流改造后存在的问题及方案优化

2020-11-09宋勇

宋勇

摘要:汽轮机通流部分改造主要是通过先进成熟的气动热力设计、结构强度设计技术及先进制造技术,对汽轮机各缸效率低、热耗高及安全可靠性差的实际情况进行改造,以提高汽轮机运行的经济性、可靠性和灵活性,并延长服役寿命。本文对5台机组的改造效果进行了全面的分析总结,并对出现的问题提出相应的改进措施,全面总结改造后出现的问题,并提出可行性的运行调整措施和后续改造建议。

关键词:汽轮机;通流改造;经济性;可靠性;灵活性;措施;

1 前言

目前国内在役的600MW等级超临界机组普遍存在通流部分效率低、热耗高及可靠性差等问题,严重影响企业经济效益,同时国家《煤电节能减排与改造行动计划(2014-2020年)》明确要求到2020年600MW等级以上机组供电煤耗必须低于300g/kWh[1]。本文分析和总结5台由哈尔滨汽轮机厂负责实施通流改造机组通流改造后的超临界机组出现的问题,分享汽轮机通流改造经验,并为后续汽轮机通流改造提供优化方案。

2 通流改造范围

5台汽轮机组通流改造包括的范围不同,汽轮机本体改造中均对高压缸通流及内缸、中压缸通流及内缸及低压缸通流及内缸进行改造,未对高、中压缸外缸及低压缸外缸进行更换;辅助系统改造中部分电厂根据实际情况增加外置式蒸汽冷却器、4.5号低加及低温省煤器,并对给水泵汽轮机进行更换。

3 通流改造前、后热力性能结果分析

3.1 改造基本原则

针对机组低压缸效率偏低、变工况下级效率降低明显等问题,实施通流改造的超临界机组基本方案如下:

1)高中压缸叶片采用反动式,减小调节级和各压力级焓降,各缸级数增多;

2)降低中、低压缸分缸点参数;

3)高效叶型,各负荷工况下级效率变化小;

4)高、中压缸进、排汽结构优化;

5)低压缸进汽结构优化;

6)低压内缸结构优化;

7)配置外置式蒸冷器,提高给水温度;

8)配置4.5号低加,提高机组回热循环效率;

9)配置低温省煤器,进一步回收烟气余热。

3.2 改造前、后各缸级数对比及热力性能结果

为提高通流各级和整缸效率,叶片级的热力设计采用小焓降原则,同时保证机组出力不降低,因此高、中压缸级数增多。

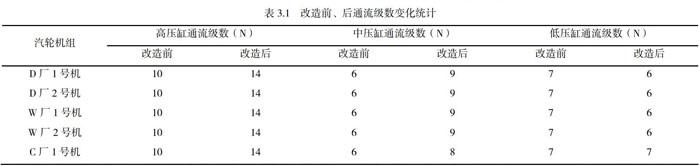

W厂1、2号机,D厂1、2号机和C厂1号机通流热力性能改造方向相同,高压缸级数均增加4级,但C厂1号机组调整中压缸通流级数,较其余4台机组的9级改为8级,低压缸通流级数仍为7级。中压缸级数的增加导致中、低压缸分缸点参数降低,低压缸进汽温度降低,为低压缸采用整体球墨铸铁结构创造了条件。

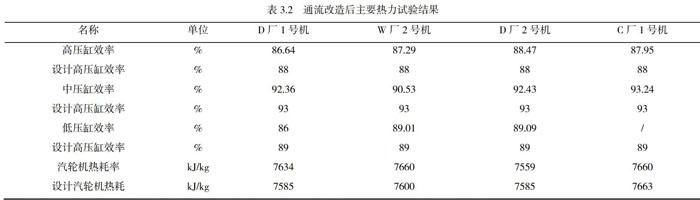

改造后汽轮机高、中、低压缸效率如表3.2、所示。

通过对比通流改造后技术指标,机组的缸效及热耗均能满足或接近设计值,达到了同流改造的效果。

4 通流改造后存在的共性问题

4.1 各级抽汽压力偏低

由于通流改造时间的不同,前期进行改造的3台机组在改造后出现各级抽汽压力均有较设计值均有不同程度的降低,其中四抽压力降低最为明显,较设计值偏低值最大达12%。

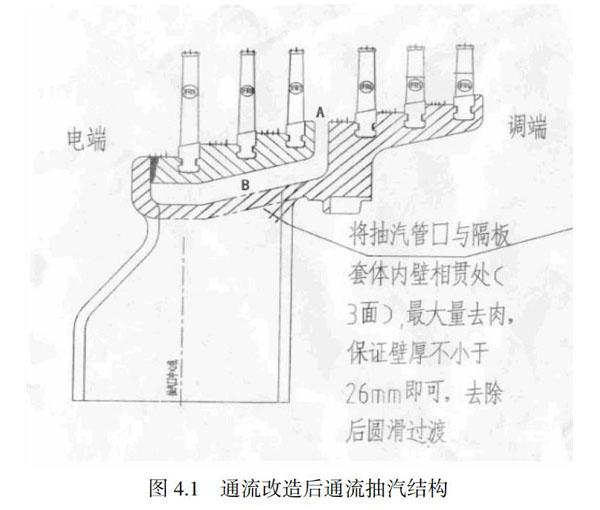

分析原因为高、中、低压缸改造前、后外缸均未更換,即外缸抽汽口位置未变动,汽轮机改造后通流部分抽汽口位置与外缸抽汽口位置不对中,同时由于级数增多,隔板抽汽口尺寸偏小,因此各级抽汽在进入抽汽管道前存在节流现象。

如图4.1所示,各级抽汽在A、B两个位置发生节流:A节流口发生节流的原因是内缸级数增多,各级间间隙小,抽汽口尺寸在设计时受限制;B节流口发生节流的原因是外缸未更换,蒸汽需经内、外缸环面节流口至抽汽管道。

吸取前3台机组改造的经验后,后续两台机组的改造措施为:1、最大量削除中压排汽口外缸体部分,以减小中压排汽口节流损失。2、进行相关通流和做功能力校核,通过缩小4级抽汽后压力级通流面积。3、通过减少中压缸级数来扩大图4.1所示的A、B节流口尺寸,同时优化流场,以最大程度减小4级抽汽压损。通过上述改造后,明显缓解了四抽压力低的问题。后续可考虑整套更换外缸方案,可以将B节流口尺寸扩大,以最大程度降低B位置的节流作用。

4.2 机组停机过程中高压上下缸金属温差大

在通流改造后,4台机组在停机过程中不同程度出现高压上下缸金属温差大情况,影响机组安全停机。主要由于高压平衡管道流程改变,在机组停机过程中,机组平衡管道的蒸汽参数发生了变化,下半平衡管内汽体对高排金属由改造前的加热变成了冷却作用,从而导致上下半温差较改造前出现较大提升。

对上下半平衡管径向衬套进行补充加工,然后从汽缸内部用堵板进行封堵;对上下半连接衬套和高排处的压力平衡管进行割除,并用堵板封堵;取消上下缸压力平衡管。通过上述措施后,停机过程中高压上下缸金属温差大的问题得到解决。

4.3 调节级金属温度与蒸汽温度偏差大

在通流改造后,调节级金属温度与蒸汽温度偏差大,相比改造前温差大幅升高,调节级进汽温度与调节级金属温度相差近72℃,主要有以下几个原因:

1)高压内缸存在温度梯度,测量的温度是隔板套夹层汽温和内缸金属温度,不是调节级蒸汽温度和隔板套金属温度;

2)高压1号隔板套和高中压内缸之间夹层,蒸汽流动缓慢;

3)金属壁温热电偶安装孔底部距汽缸内壁距离较大。

后续可将调节级金属温度和蒸汽温度测点位置重新设置,安装于高压1号隔板套,方案图如4.3,并对高中压内缸及高压1号隔板套进行补充加工,并按照新方案安装温度测点相关部件。

4.4 5、6抽温度超温

哈汽超临界汽轮机通流改造中一个重要举措是减小低压内缸泄露,提升低压缸效率,为此采取的措施是降低进入低压缸蒸汽参数,同时低压内缸采用整体球磨铸铁结构。但通流改造后各机组五抽、六抽温度仍较设计值偏高。

从表中可以看出五段抽汽温度和六段抽汽温度较改造前抽汽温度偏高明显缓解,但仍达不到设计值,应加强监视。

5 通流改造后存在的个性问题

5.1 小机出力不足

在汽轮机通流改造后小汽轮机出力不足,影响机组带负荷能力,在机组高负荷运行时,需开启辅汽供小机汽源。根据本文中4.1节描述,汽轮机通流改造小机出力不足的原因是4级抽汽压力较设计值偏低和1号机小汽轮机效率偏低。

5.2 3号高加过热蒸汽冷却段隐患

通流改造过程中,配置了外置式蒸冷器,以进一步提高回热系统效率。通流改造后运行显示,3号高加进汽温度较通流改造前降低约126.1℃,引起高加过热蒸汽冷却段蒸汽提前凝结,造成水冲击,影响高加使用寿命。

火电厂高压加热器传热面积的设计原则是确保过热蒸汽冷却段出口蒸汽过热度为25~30℃,在未进行任何高加面积改造的前提下,3号高加进汽温度降低126.1℃,蒸汽在过热蒸汽冷却段将凝结,对蒸汽冷却段隔板以及水侧管束产生水冲击,降低高加使用寿命,将引起高加管束泄漏、隔板变形等影响机组安全运行问题。可对高加换热面积进行改造,根据火电厂高加设计原则,确保高加过热蒸汽冷却段出口蒸汽仍有35~30℃的过热度,缩小3号高加过热蒸汽冷却段传热面积。

6 结论

1)600 MW等级超临界汽轮机通流部分现代化改造技术成熟,改造后的汽轮机组的经济性、安全性、可靠性均得到提高,具有显著的经济效益与社会效益,是一项值得推广的技改项目。

2)在制定汽轮机通流改造方案时,应综合考虑未来机组参与深度调峰的可预现实,以及与其他节能、技改措施同步实施的耦合效应,科学选择改造方案。

参考文献:

[1]国家发展改革委,环境保护部,国家能源局,煤电节能减排与改造行动计划(2014-2020年)[R].北京:发改委.