正交试验优化甲维盐合成过程中的氨化反应

2020-11-09马小慧曾淑云王维兴马瑞

马小慧 曾淑云 王维兴 马瑞

摘 要:研究正交优化甲维盐合成中的氨化反应的影响因素,探索氨化反应的最佳条件。方法:采用正交试验,考察反应温度(A)、催化剂氯化锌用量(B)、氨化剂甲氨甲醇用量(C)三个因素对氨化物含量的的影响。结果:氨化实验的最佳条件为A2B2C3。结论:在此工艺条件下,氨化实验的含量为88.61%(以高效液相峰面积的百分比为准)。

关键词:甲维盐;氨化反应;工艺优化;正交试验

甲氨基阿维菌素苯甲酸盐(甲维盐),是一种具有代表性的生物源农药,并具有杀虫谱广、低毒、超高效、低残留等特点。其化学名为4"-脱氧-4"-表-甲胺基-阿维菌素苯甲酸盐,分子式为C49H75NO13C7H6O2,性状为白色或淡黄色结晶粉末,溶于丙酮和甲醇、微溶于水、不溶于己烷。

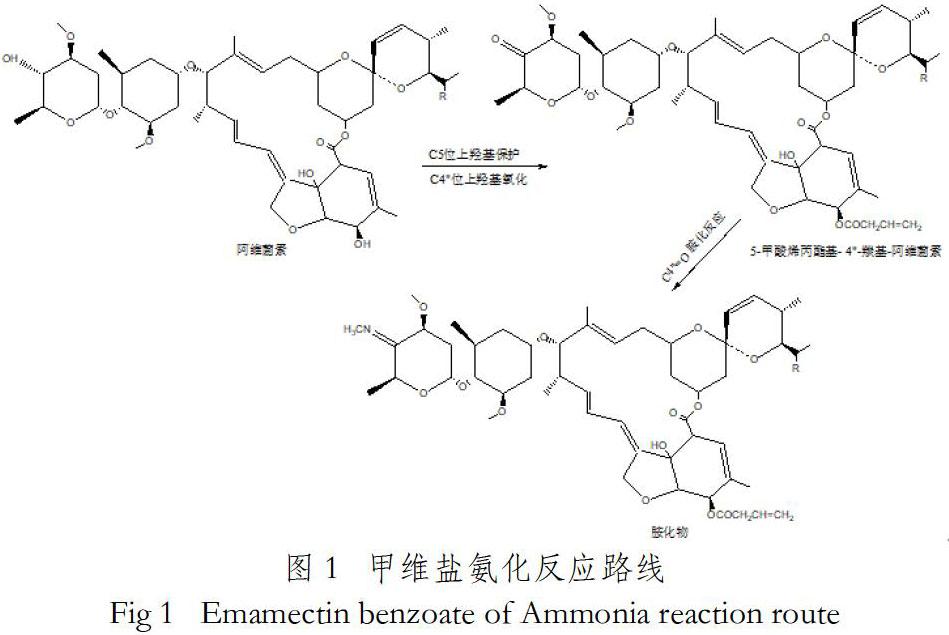

目前,国内生产甲维盐大多采用的工艺路线是:①对阿维菌素C5位上的羟基进行保护后,对C4"位上的羟基进行氧化;②以甲氨甲醇为氨化试剂、氯化锌为反应催化剂,C4"=O氨化反应生成C4"=NCH3后,对C4"=NCH3 进行还原,并在催化剂的作用下脱去C5位保护基团,得到甲胺基阿维菌素,最后与成盐。其中氨化反应是影响终产物收率的关键步骤,此反应需及时检测,并收率低。为探索氨化反应的最佳工艺条件,本文通过正交试验研究氨化剂甲氨甲醇、催化剂氯化锌以及反应温度对甲维盐合成过程中氨化反应的影响。

1 材料与仪器

1.1 材料

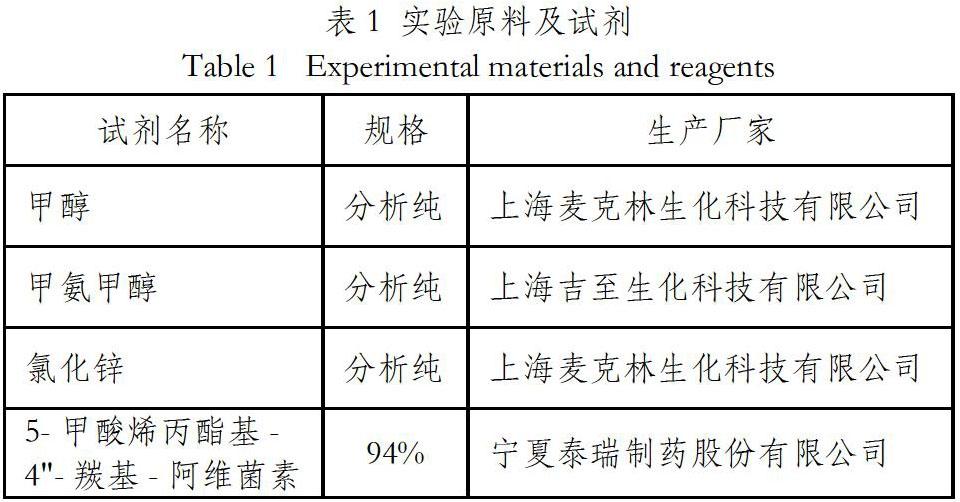

表1为实验所用的主要原料与试剂。

1.2 仪器

表2为实验所用的仪器。

2 实验步骤与结果

2.1 甲维盐氨化反应路线(如圖1所示)

向100mL三口烧瓶中加入60mL甲醇,磁力搅拌下,加入10g氧化产物5-甲酸烯丙酯基-4"-羰基-阿维菌素,混合均匀后,加入1.2g(7.0mmol)甲氨甲醇,1.0g催化剂A,80℃下磁力搅拌反应1.0h。取样,样品经处理后,采用高效液相色谱法监控反应过程。

2.2 氨化反应正交试验因素水平设计

为优化氨化反应的工艺条件,用氨化物含量作为指标,以氨化剂甲氨甲醇用量、催化剂氯化锌用量以及反应温度为影响因素,选用L9(34)正交设计,进行9次实验,因素水平见表3。

2.3 正交试验数据处理

氨化反应正交试验直观分析见表4,方差分析见表5。

通过表4可以直观分析出:在氨化反应过程中各个因素极差大小的顺序是:RA>RB>RC。从此处便可了解到:温度、催化剂、氨化剂三个因素对氨化产物含量的影响的主副关系是:温度>催化剂>氨化剂。

结合直观分析和方差分析结果,得出:其中温度对氨化产物含量影响比较显著。并确定氨化反应的工艺为:A2B2C3(即反应温度为75℃,催化剂用量为2.5mL,氨化剂用量为7.0mL)。

2.4 最佳工艺验证

对2.3中最佳工艺条件下的氨化反应进行验证(反应温度为75℃,催化剂用量为2.5mL,氨化剂用量为7.0mL)。表6为正交验证试验结果分析表。

从表6中可以得知:按照2.3中最佳工艺条件下的氨化反应,所得氨化产物的含量是比较稳定的,这就表明了工艺可行。

3 讨论

①在氨化反应过程中可以适当地增加反应温度,从而提高反应活化能,使反应产物含量增高;②也可以适当地加入催化剂,降低反应所需能量;③加入足量的氨化剂,使反应可以充分地进行。

参考文献:

[1]王圣印,周仙红,张安盛,等.甲氨基阿维菌素苯甲酸盐研究进展[J].江西农业学报,(12):127-130.

[2]王龙龙,刘钰,崔蕊蕊,等.甲氨基阿维菌素苯甲酸盐研究开发现状与展望[J].农药,2015,54(6):394-399.

[3]葛红,韩娟,徐莉,等.甲氨基阿维菌素苯甲酸盐应用研究概况[J].金陵科技学院学报,2010,26(1):90-95.

[4]樊其艳,张建林,刘友刚.一种改善其可加工性的甲维盐的合成方法[J].广东化工,2010,37(9):49-50.

[5]喻艳超.甲胺基阿维菌素苯甲酸盐合成工艺研究[D].哈尔滨:哈尔滨理工大学,2013.

作者简介:

马小慧(1993- ),女,回族,宁夏银川人,硕士,主要从事药物化学方面的研究。