刮板输送机自动张紧系统的设计与仿真

2020-11-09赵伟

摘 要:刮板输送机是选煤厂生产的必要生产设备。刮板输送机的运行状态关乎生产的稳定性。该设备在启动阶段链条张力发生变化,易发生链条故障,为解决这一问题,设计自动张紧装置。本文从刮板输送机结构、张紧系统结构、自动张紧系统设计等方面进行探讨。

关键词:刮板输送机;张紧;链条;液压缸;冲击

采煤机、刮板输送机、液压支架等作为综采工作面的大型机电设备,其运行的可靠性和稳定性直接决定煤炭的开采效率和质量。刮板输送机不仅承担着煤炭、物料的运输任务,其还为采煤机的牵引提供导轨。随着刮板输送机朝着大运量、大功率的方向发展,其可靠性和安全性受到了严峻的考验。实践表明,刮板链作为刮板输送机最易损坏的部件,主要归咎于其启动方式或者载重量发生变化,需对刮板输送机自动张紧系统进行设计,并对张紧系统性能进行仿真验证。

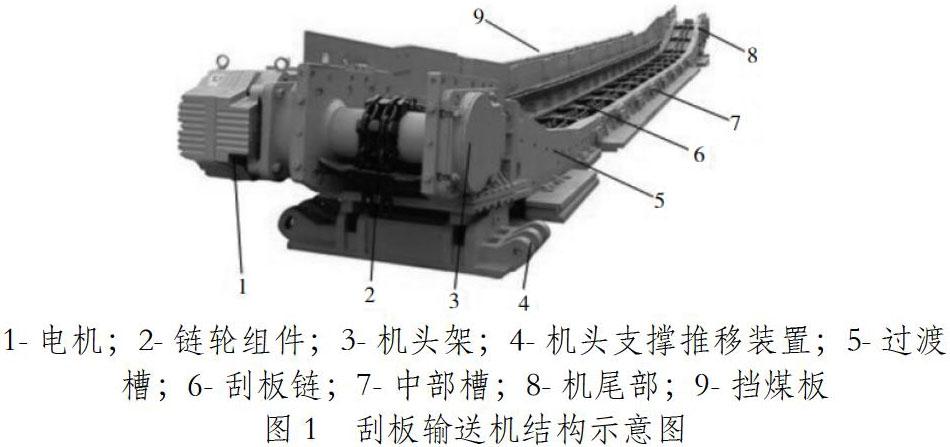

1 刮板输送机结构

刮板输送机是以挠性体为牵引机构的输送机械,是当前工作面配合采煤机工作的关键设备。刮板输送机的结构如图1所示。刮板输送机主要由机头部、链轮组件、过渡槽、中部槽、机尾部以及刮板链等组成。

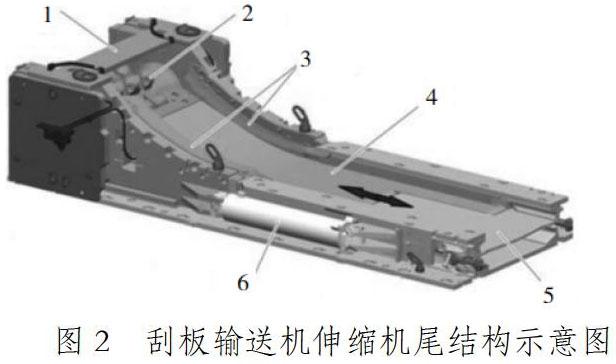

2 刮板输送机自动张紧系统结构

刮板输送机自动张紧系统主要根据实时工况对刮板链张力进行实时调整,主要包括有伸缩机尾、张紧系统电气控制分系统和液压控制分系统组成。张紧系统液压控制分系统为整个系统的关键,主要由各类液压元器件组成,根据电气控制系统所发出的信号实现对液压油流动方向的控制,从而实现对伸缩机尾的伸出和收缩的控制。伸缩机尾为张紧系统的机械执行机构,其结构如图2所示。

3 自动张紧系统液压控制系统的设计

3.1 液压控制系统的工作原理

液压控制分系统作为张紧系统的核心部分,液压控制系统的响应特性和控制精度直接决定张紧系统性能的发挥。自动张紧系统的液压控制分系统主要由液压缸、伸出阀、收缩阀、压力传感器以及各类液压阀和管路等组成。

自动张紧系统液压分系统的工作原理为根据压力传感器所采集的数据判断伸出阀或者收缩阀的动作。其中,液压泵站为整个系统的动力源;伸出阀和收缩阀为整个系统的执行机构,通过其液压缸的收缩和伸出来控制伸缩机尾的收缩和伸出。此外,为保证系统的稳定运行,当乳化液压力超过限值时,减压阀动作以达到减压的目的。

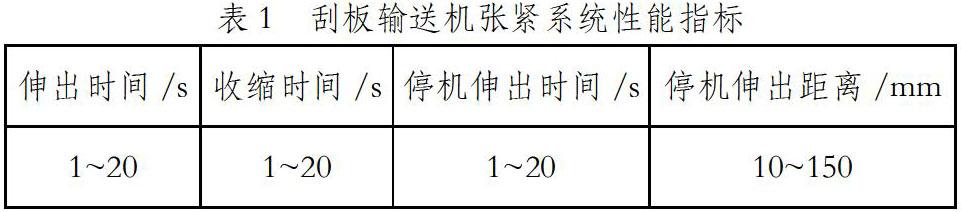

3.2 液压控制系统的性能指标要求

为确保自动张紧系统能够根据生产需求实现对链条张紧力的调节,要求张紧系统在液压系统效率、功率利用、调速范围以及液压系统刚度方面满足要求,最终反应到张紧系统的稳定性、快速响应特性以及控制精度等。自动张紧系统的性能指标如表1所示。

3.3 液压系统参数确定

液压缸、各类控制阀為自动张紧装置液压控制系统的关键液压元器件,所谓自动张紧装置的设计主要是确定各类液压元器件的相关参数。关键元器件参数如表2所示。

4 自动张紧装置液压系统的仿真研究

4.1 仿真模型的搭建

基于AMESim软件分别对液压系统中的液压泵站、伸出阀、收缩阀、液压缸等液压元器件的模型进行搭建,并将各个零部件的模型装配为自动张紧系统液压控制分系统的仿真模型。根据表2计算所得的各液压元器件的参数对仿真模型中的参数进行设置,分别对自动张紧装置液压控制系统液压缸伸出工况和收缩工况的性能进行仿真分析。

4.2 仿真结果分析

设定仿真时长为10s,仿真步长为0.1s。

4.2.1 伸出工况下仿真结果的分析

液压缸只有在无杆侧压力低于设定压力203值后才会进行伸出动作。因此,设定液压缸无杆侧压力值为0时对活塞位移、活塞速度以及活塞推力三个参数进行仿真分析。仿真结果分析如下:当液压缸无杆侧压力为0时,液压缸迅速伸出,即在仿真开始阶段活塞杆的速度在瞬间达到最大值,最大活塞速度为0.056m/s;随着液压缸无杆侧压力的增加,活塞杆的伸出速度呈线性减小趋势,直到液压缸无杆侧压力值等于系统设定压力值时,活塞杆的速度为0,历时4.2s,此时活塞杆的伸出位移为0.1m,最终液压缸无杆侧的压力稳定在15.3MPa。上述仿真结果满足系统要求。

4.2.2 收缩工况下仿真结果的分析

当液压缸无杆侧的压力大于系统设定压力值时,液压缸才会进行收缩动作。此处,设定液压缸无杆侧的压力值为20MPa,同样对活塞位移、活塞速度以及活塞推力三个参数进行仿真分析。仿真结果分析如下:当液压缸无杆侧的压力值为20MPa时,在仿真初期液压缸有杆侧的压力小于单向阀反向导通压力,导致无杆侧的压力持续上升。当单向阀反向被导通时,液压缸活塞开始收缩,并历时3s后活塞杆的位移达到最低为0.205m。此时,无杆侧的压力小于系统设定压力值,系统开始伸出动作,直到无杆侧压力值稳定于15.3MPa时,伸出动作停止。

经仿真可知,在收缩工况下由于系统压力波动导致对系统造成冲击,从而使得刮板输送机链条的张力发生较大的浮动。因此,为减小上述系统冲击的情况,在收缩工况下应适当降低活塞杆的运行速度、延长无杆侧的释压时间。

5 结语

刮板输送机承担着综采工作面煤炭、物料运输任务的同时还作为采煤机牵引的导轨,因此其可靠性和稳定性尤为重要。鉴于刮板输送机在实际工作中由于启动以及载荷突变的原因,需对链条张力进行实时调整。为此,为刮板输送机设计与其相配套、性能稳定的自动张紧装置,可促进综采工作面开采效率的提升。

参考文献:

[1]郭卫,郭荣.刮板输送机自动张紧系统性能分析[J].煤矿机械,2014(3):32-34.

[2]刘子荣.刮板运输机常见故障与预防对策研究[J].山东煤炭科技,2018(5):128-129+134.

[3]段天平.煤矿井下刮板运输机电损坏原因及对策分析[J].机械管理开发,2017,32(1):182-183.

作者简介:

赵伟(1988- ),男,山西盂县人,本科,毕业于中北大学,机械工程师,从事机械设备优化设计研究。