新型后混合磨料水射流喷嘴流场均匀性分析

2020-11-09刘国勇杨阳徐海洋朱冬梅

刘国勇 杨阳 徐海洋 朱冬梅

摘 要:针对目前后混合磨料喷嘴流场不均匀性问题,利用FLUENT仿真软件,对一种新型后混合磨料水射流喷嘴内部流场进行三维数值模拟. 通过比较喷嘴内部有无圆锥挡板的内部流场,分析圆锥挡板对流场均匀性的影响. 分析不同参数圆锥挡板喷嘴的喷射效果,得出新型后混合磨料水射流喷嘴不同参数结构对内部流场均匀性的影响规律,来提高后混合磨料水射流喷嘴中水和磨料混合均匀性. 分析结果表明:在保证出口仍具有较高速度的情况下,增大缩口直径,可以降低混合腔空气压力,改善液体在腔内聚集现象. 在此基础上,向混合腔中加入二次B样条曲线形状的圆锥挡板,当磨料入口采用斜入式与喷嘴轴线成45°时,出口体积分数最接近15%,体积分数波动最小,磨料与水混合均匀性大大提高. 通过正交试验分析多参数对磨料均匀性的影响,得到最优的结构参数.

关键词:磨料水射流;数值模拟;均匀性;正交试验

中图分类号:TP69 文獻标志码:A

Analysis on Uniformity of Flow Field for

the New Post-mixed Abrasive Water Jet Nozzle

LIU Guoyong1?,YANG Yang1,XU Haiyang2,ZHU Dongmei1

(1. School of Mechanical Engineering,University of Science and Technology Beijing,Beijing 100083,China;

2. Nanjing Branch of Night Vision Technology,Nanjing 211106,China)

Abstract:Aiming at the problem of flow field non-uniformity of the post-mixed abrasive nozzle at present,the FLUENT simulation software is used to calculate the internal flow field of a new type of post-mixed abrasive water jet nozzle. The influence of conical baffle on the uniformity of flow field is analyzed by comparing the internal flow fields with and without conical baffle. By analyzing the spray effect of tapered baffle nozzles with different parameters,the influence rule of different parameter structure of the new-type post-mixed abrasive water jet nozzles on the uniformity of internal flow field is obtained,so as to improve the mixing uniformity of water and abrasive in the post-mixed abrasive water jet nozzles. The results show that air pressure reduces and fluid collection is eliminated in mixing chamber when increasing the diameter of the shrinking outlet on precondition of assuring high outlet velocity. On this basis,the abrasive volume fraction of outlet is nearly 15% with the minimum fluctuation,the abrasive mixing uniformity is greatly improved when a cone baffle structure of quadric B-spline curve is added inside the nozzle and abrasive inlet leans toward axis of the nozzle at the angle of 45°. The effects of multi-parameters on the uniformity of the abrasive were analyzed by orthogonal test to obtain the optimal structural parameters.

Key words:abrasive water jet;numerical simulation;uniformity;orthogonal test

磨料水射流是20世纪80年代迅速发展起来的一种新型射流,是由各种不同类型的固体磨料与高速射流混合而成的液固两相介质射流. 磨料水射流虽然起步较晚,但发展速度远超其他射流,对其之研究也一直为高压水射流研究的前沿和热点[1]. 大量实践证明,在纯水射流中加入一定数量的磨料颗粒能够提高水射流的切割效果与工作效率[2]. 与纯水射流相比,磨料射流将纯水射流对物料的静压连续作用改变为磨料粒子流对物料的高频撞击与冲蚀作用,其作用效果大为改观. 磨料水射流技术因具有良好的磨削、穿透、冲蚀和粉碎能力,广泛应用在洗、除锈、切割等领域[3]. 其在除鳞方面也效果明显,不会产生过酸洗和氢脆等缺陷,没有喷砂抛丸过程中产生的麻点和凹坑,使用过程中没有化学药剂和粉尘污染,是一种高效环保、无污染的除鳞方法[4]. 磨料和水可以就地取材,可以循环使用. 上述优点使其成为冷轧工艺中除鳞工序的发展趋势.

后混合磨料水射流具有无热变形及热变质、作用力小、加工柔性高、无尘、适应性广等优势,特别适合切割热敏、压敏、脆性、超硬等难加工材料[5]. 对后混合喷嘴的研究成果主要有:Tazibt等利用数学方法给出了后混合高压水射流中磨料颗粒加速过程的一般模型[6];Junkar等用显示有限元(FEA)分析了后混合喷嘴结构的单个磨粒的冲击角和速度对材料冲击变形的影响,且FEA模拟结果与实验验证结果良好一致[7];杨小龙等对某非对称三喷孔喷嘴的喷雾过程进行了网格参数适用性研究,分析了网格依赖性的来源,探讨了网格形式以及径向、轴向、周向网格尺寸变化对喷雾的影响[8];张成光等通过Fluent对所提出的新型喷射系统进行了流场仿真,研制出磨料混合均匀、能够实现磨料浓度任意调节和精确控制的磨料水射流系统[9];金鑫开展了后混合式磨料射流破岩实验,研究了水力参数变化对破岩效果即射流能量的影响规律[10];刘国勇等通过Fluent软件对磨料侧进式、切进式和平行多射流式等3种进料方式的喷嘴进行三维数值模拟,通过磨料体积分数云图比较了流场的均匀性[11];陈晓晨等通过数值模拟分析了一种新型后混合磨料水射流喷嘴内部多相流场运动特性[12]. 目前,混合磨料均匀性的研究内容较少,结构参数对磨料均匀性的影响关系研究相对模糊. 本文基于CFD对一种新型后混合磨料水射流喷嘴结构的内部流场进行三维数值模拟,对提高混合均匀性的结构参数进行分析,并进行多结构参数的优化,提出一种均匀性最优的结构.

1 喷嘴模型建立及控制方程

1.1 喷嘴物理模型

以往设计的后混合喷嘴结构,出口较小,高压水在腔体与磨料混合后从出口喷出时所受阻力大,因此高压水对磨料卷吸作用小,且两者混合效果不均匀. 再加上喷嘴出口过小,混合物对喷嘴出口处磨损较大,导致其与前混合结构相比没有太大优势. 现提出一种改进的喷嘴物理模型:喷嘴混合腔内两头加入圆锥结构挡板,同时加大出口直径,开口处设计一定开度,其结构如图1所示.

磨料入口到混合腔左边界的距离为L1,出口段长度为L3,磨料入口的倾斜角为θ,高压水入口直径为d1,磨料入口直径为d2,混合腔直径为d3,圆锥挡板最大直径为d4,收缩段直径为d5,出口直径为d6 . 参考前混合喷嘴相关理论公式及结构[13],同时结合后混合喷嘴特点,设计了喷嘴混合腔的几何参数如表1所示.

1.2 仿真模型建立及仿真参数设置

常见的后混合磨料水射流除鳞喷嘴出口太小,新型后混合结构喷嘴的出口变大并敞开一定角度,并在内部增设二次B样条曲线圆锥挡板,如图2(a)所示. 利用Gambit前处理软件创建喷嘴三维模型,中间为圆锥挡板,有限元模型如图2(b)所示.

对模型及其边界条件作如下简化假设和设置:磨料与水混合的浆液视为连续相,水为理想不可压缩流体;入口处磨料分布均匀,磨粒视为理想小球,忽略其相互作用力. 高压水入口为速度入口,两侧为磨料与水混合的浆液入口,其中磨料相和水相速度均为20 m/s,磨料的体积分数为0.3;磨料喷嘴出口为压力出口,壓力值为标准大气压;近壁面区域采用标准壁面函数法计算,壁面采用无滑移边界条件. 边界条件详细设置见参考文献[14].

考虑到水、空气和磨料三相之间相互作用的流动特点,模拟计算中采用欧拉模型隐式算法,水设为基本相,磨料和空气的黏度相对水几乎可以忽略,所以设为第二相. 选用κ-ε湍流模型,并根据收敛情况适当调节亚松弛因子对离散方程进行求解. 磨料水射流冲击氧化铁皮时,后混合喷嘴出口处磨料混合不均匀,泵站工作压力一般为35 MPa以上;前混合喷嘴出口处磨料混合较均匀,泵站压力为10 ~ 15 MPa[15]. 新型后混合喷嘴设计目标是出口磨料混合性良好,所以泵站工作压力选35 MPa,根据式(1)计算高压水入口速度[16].

式中:P1为泵站工作压力,MPa;P2为出口大气压力,MPa;d1、d2分别是混合腔直径和缩口直径,mm;ρ为混合物密度,kg/m3;Cd为流量系数,它与喷嘴结构有关,低黏度液体通过薄壁小孔时可近似取0.97[17],考虑喷嘴结构影响时取0.75[18]. 计算得到高压水入口速度为200.2 m/s,磨料与水混合物速度设为20 m/s,以便之后进行分析. 对模型初始化,整个区域充满空气,即空气体积分数为100%,其他参数默认.

1.3 网格无关性证明

数值模拟精度受网格的数量和质量及现有资源配置的影响,选择合适的网格数量具有重要意义,因此在数值计算之前开展网格无关性证明. 在无圆锥挡板、缩口直径d5为4 mm、出口直径d6为6 mm的参数结构下,分别划分5种不同的网格方案,通过数值计算,并参考出口速度,选取计算结果较为稳定的网格数. 计算结果如表2所示,在网格大于29万时,出口速度与网格数最多的方案5偏差逐渐减小,方案3以后偏差在1%以内. 考虑计算准确性和计算机资源配置,选取方案3进行模拟.

2 新型喷嘴流场均匀性数值模拟

2.1 喷嘴出口段

模型中先不设置磨料入口以及圆锥挡板,只建立高压水入口,改变缩口段直径大小进行模拟仿真,找到合理出口参数,即出口处不对流体喷出产生较大阻碍,且出口段空气压力不能太大,简化模型如图3所示.

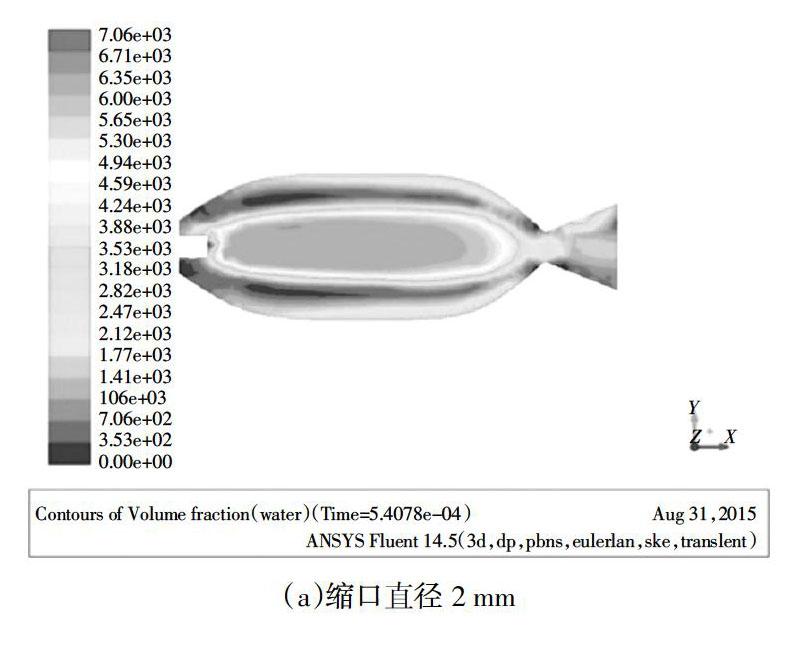

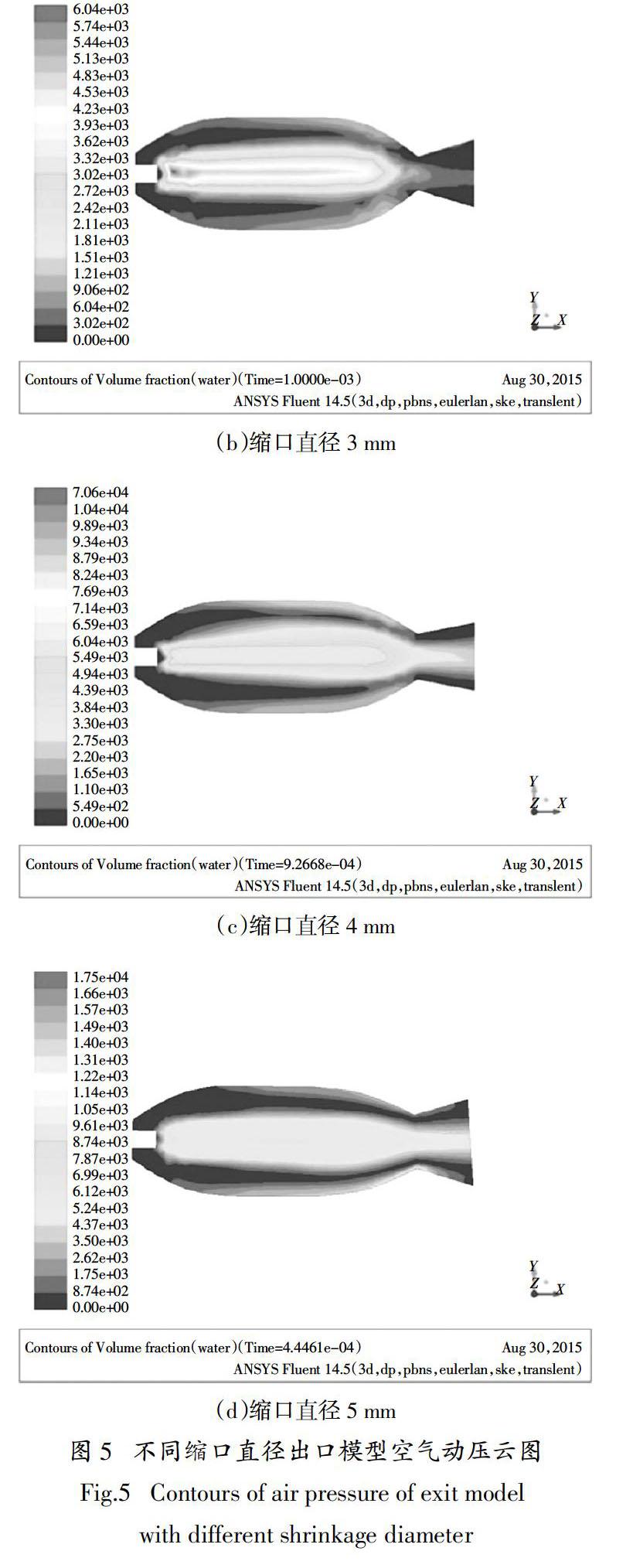

仿真时间相同,设置在10-3 s数量级别,便于观察高压水喷射最初时出口对水的阻碍作用,喷嘴内部流场数值模拟结果如图4、图5所示.

图4(a)(b)(c)(d)分别是模型1、2、3、4对应缩口直径为2 mm、3 mm、4 mm、5 mm结构下喷嘴的内部流场磨料体积分数分布云图. 从图4(a)中可以看出,缩口段直径为2 mm时,水在缩口段聚集,说明水受到阻力较大,随着缩口直径的增加,阻力变小,水越容易喷出.

图5(a)(b)(c)(d)分别是模型1、2、3、4对应缩口直径为2 mm、3 mm、4 mm、5 mm结构下喷嘴的内部流场空气动压云图.由图5可以看出,缩口直径是2 mm时,水柱附近空气压力较大;随着缩口直径的增大,水柱附近空气压力逐渐减小,且压力向出口延伸,这表明水受到来自缩口段的阻力减小;当缩口直径达到4 mm时,水柱附近空气压力几乎可以完全得到释放. 对比表4中不同工况下水柱附近空气最大动压和出口处射流水速度均值,模型1、2、3、4出口速度相差并不大,但模型3的空气压强在缩口直径变化时下降最多,且由于锥角较大,出口散开的水柱比模型4大,射流作用区域大,将缩口直径定在4 mm认为是较为合理的.

2.2 喷嘴混合腔圆锥挡板段

2.2.1 圆锥挡板对均匀性的影响

圆锥段结构设计要充分考虑磨料与水混合的均匀性,尽可能降低对流场流动的阻碍. 如图6所示,圆锥左边结构直接对着来向的高压水,所以左边坡度应该比右边更缓一些. 喷嘴混合腔长度不到20 mm,为了防止圆锥挡板将腔体分割开,圆锥挡板作用长度之和不超过10 mm,弧线部分为二次B样条曲线,其方程如式(2)所示.

图6(c)(a)分别为有、无圆锥挡板的模型磨料在出口体积分数云图,图6(d)(b)分别为有、无圆锥挡板的模型磨料在出口体积分数波动图. 从图6可看出,加入圆锥挡板后喷嘴模型图(6(c)内)部磨料体积分数波动幅度明显下降,混合程度大大加强.

2.2.2 圆锥挡板结构

圆锥挡板的样条曲线形状对磨料和水混合的均匀性影响显著. 取不同比例的圆锥长度以及不同圆锥最大直径处直径进行分析,建立4个模型参数如表5所示.

图7(a)(b)分别为上述情况下模型5、6的喷嘴内部混合物压力云图.由于模型5中圆锥段相比模型6锥角大,对流场阻碍作用明显,相应混合物压力更大,为7 × 105 Pa. 而模型6的混合物压力为4×105 Pa左右. 压力过大导致喷嘴磨损过大,显然模型5不理想,圆锥挡板锥角应该平缓一些较为合适.

图8(a)(b)(c)分别为模型6、7、8下磨料出口处体积分数波动图. 由图8可以看出模型8的磨料在出口处的体积分数波动最小. 剔除磨料在出口的体积分数云图数据中壁面的区域,将较为密集、集中的点进行统计,得到如表6所示数据,其中差值百分比是通过计算最小体积分数与最大体积分数差值除以平均体积分数得到的.

从统计结果可以看出,模型8的磨料出口均匀性最佳. 这是因为模型7的圆锥段挡板锥度相比模型6更加平缓,但缩口直径较大,圆锥挡板不能很好地混合磨料. 模型8的缩口直径比模型6小,圆锥挡板对磨料混合作用长度加大,磨料在出口处的体积分数变化明显较小,故模型8中的圆锥挡板参数是最为理想的情况.

2.2.3 圆锥挡板最大直径处与喷嘴前端距离

上面分析了模型8的参数最为理想,再分析圆锥段最大直径处距离喷嘴前端的合适距离,在其基础上设置3种结构,具体参数如表7所示,对不同参数结构进行仿真分析.

图9(a)(b)(c)分别是模型9、10、11对应圆锥挡板最大直径处距离喷嘴前端10 mm、14 mm、18 mm 的3种结构混合物压力云图. 在圆锥挡板前端尖部压力最大值分别为7.09×106 Pa、4.65×106 Pa、2.53×106 Pa,这说明距离高压水出口越远,圆锥挡板前端受到的压力越小,对其磨损也越小,因此就压力方面来看,模型11最好.

2.3 喷嘴磨料入口角度

图10(a)(b)(c)(d)是磨料入口角度分别为0°、30°、45°、60°时磨料在出口处体积分数波动图. 磨料进入混合腔的角度从0°变到60°时,对出口处磨料体积分数进行统计,结果如表8所示.

在Fluent中边界条件设定同上,其他仿真参数同表1,仅改变入口角度,得到的结果如图11所示.

从统计结果可以看出,磨料入口角度为45°时体积分数差相对最大体积分数的差值百分比最小,也即磨料体积分数变化最小,喷嘴出口的磨料混合均匀性最好. 磨料出口体积分数一般在15%时最佳[19],该工况下的体积分数为14%~15%,接近磨料的最佳体积分数.

2.4 圆锥挡板支撑结构截面形状

如图11所示,在圆锥挡板周围加4个圆柱形支撑结构,位置与4个磨料入口位置相对. 支撑结构的存在会影响磨料在混合腔中的混合度,所以有必要对支撑结构进行优化分析.

支撑柱的截面形状若为非圆形,如椭圆形,对流场也有一定影响. 本文选取截面直径为1 mm的圆形截面支撑柱与截面长短轴分别为1 mm和0.4 mm的椭圆形截面支撑柱进行仿真比较,得到的结果如图12所示.

从图12可以看出,如果支撑结构截面为椭圆,且长轴迎着混合物冲击方向,支撑柱后方混合物速度减小区域比支撑柱截面为圆形更加小,其对流体的阻碍作用也就更小.

圖13为支撑结构不同截面形状的磨料体积分数云图. 从图13可以看出,当支撑结构较细时,截面是圆还是椭圆对喷嘴出口处的磨料体积分数影响不大,只是圆截面的支撑柱比椭圆截面的支撑柱更易磨损.

图14为有无支撑结构时出口磨料体积分数波动图. 由图14可知,对加入截面长短轴分别是1 mm和0.4 mm的椭圆形圆锥挡板支撑结构进行仿真时,

其喷嘴出口处磨料体积分数波动情况与不加支撑柱时几乎没有太大变化,也就是说,支撑结构对磨料在出口处的均匀性基本无影响.

3 多参数正交试验设计

上述内容主要是对喷嘴各结构参数的单参数影响规律分析,进行多参数的结构优化更能直观地表现各结构参数对磨料均匀性影响的规律. 正交法是一种广泛使用的多参数结构优化方法,采用正交试验法可以简单计算各因素对实验结果的影响,通过图表形式表现出来,再通过方差分析综合比较,最后确定优化参数. 整个后混合磨料水射流喷嘴优化结构主要包括出口段、圆锥挡板和入口段3部分,其中最重要的优化参数是出口段的缩口直径、圆锥挡板和喷嘴前段的距离和入口段的磨料入口角度. 这里考虑圆锥挡板结构样条曲线形状确定后,更换流场环境对整体流动状态影响不大,所以样条曲线选用单因素优化.

影响出口均匀性的3个参数结构为出口段缩口直径d5、圆锥挡板和喷嘴前段的距离L2和入口段的磨料入口角度θ,选取3个水平得到表9.

根据因素及水平划分,采用3因素3水平的正交试验矩阵,采用正交表L9(33),考核指标为体积分数差相对平均体积分数的差值百分比,得到相应的正交表.

考察3因素3水平的差值百分比影响,所有不同的试验条件共有33个,根据正交试验设计,安排9组仿真试验,实验的目的是得到对差值百分比影响最大的参数以及各个工艺参数对差值百分比影响优先级,最后得出最佳参数组合.

通过表10观察正交试验结果,进行方差分析得到表11,然后通过差值百分比的均值绘制直观分析图(图15). 通过正交试验和方差分析,各参数对试验指标(差值百分比)的影响可由方差分析的显著性得到,即:RA > RC > RB .

根据正交试验的优化结果,试验中的最优结果应该是A3B3C2,即缩口直径为5 mm、圆锥挡板的距离为18 mm、磨料入口角度为45°. 出口最小体积分数为0.143,最大体积分数为0.155,差值百分比为7.7%,体积分数保持在最佳体积分数0.15左右. 最终得到的结构参数如表11所示.

4 结 论

采用固、液、气多相湍流模型对一种新型后混合磨料水射流喷嘴内部流场进行数值模拟,结果如下:

1)在无圆锥挡板的情况下,后混合喷嘴缩口直径值为4 mm时,混合腔内空气压力得到释放,速度损失最小,出口速度提高,射流散射区域较大,作用效果改善.

2)与无圆锥挡板的喷嘴结构相比,加入圆锥挡板结构后出口处磨料与水混合的均匀性和喷射稳定性大大提高.

3)在后混合喷嘴内部有二次B样条曲线形状圆锥挡板结构条件下,该挡板在磨料进口侧锥度较小,出口侧锥度应较大,以保证减小对流体的阻碍作用;同时比较挡板不同位置的工况,结果表明在距出口侧18 mm挡板前端压力小,磨料运动到挡板前端会产生涡旋,从而加速了磨料与水的混合,在混合腔内混合充分. 挡板的支撑结构采用椭圆形截面,长轴迎着进口侧可减小对流体的阻碍.

4)有圆锥挡板的情况下,磨料入口采用斜入式,分析其不同角度对均匀性影响,磨料进入角度为45°时体积分数波动较小,混合液体积分数为14%~15%,接近最佳体积分数15%.

5)对圆锥挡板的支撑结构截面形状进行优化,

得知椭圆截面对流体的阻碍作用更小,磨损更少. 其喷嘴出口磨料均匀性对比不加支撑柱几乎没有太大变化.

6)对缩口直径、圆锥挡板的位置和磨料入口角度进行正交试验结构优化,提出3个因素对磨料均匀性影响的优先级,得出最优的结构参数.

参考文献

[1] 曹国强,张睿. 高压水射流研究现状及应用[J]. 沈阳航空航天大学学报,2017,34(3):1—16.

CAO G Q,ZHANG R. Review on high pressure water jet[J]. Journal of Shenyang Aerospace University,2017,34(3): 1—16. (In Chinese)

[2] 程效锐,张舒研,马亮亮,等. 高压水射流技术的应用现状与发展前景[J]. 液压气动与密封,2019,39(8):1—6.

CHENG X R,ZHANG S Y,MA L L,et al. The application status and development prospects of high pressure water jet technology[J]. Hydraulics Pneumatics & Seals,2019,39(8):1—6. (In Chinese)

[3] 李良元,黄威,王锐,等. 后混合式磨料水射流的磨料供给系统[J]. 采矿技术,2013,13(5):47—48,182.

LI L Y,HUANG W,WANG R,et al. Abrasive supplying system of post-mixed abrasive water jet[J]. Mining Technology,2013,13(5):47—48,182. (In Chinese)

[4] 黄威. 后混合磨料水射流除鳞在鋼管生产中的应用[J]. 矿业研究与开发,2015,35(2):91—93.

HUANG W. The application of post mixed abrasive water jet for descaling in steel production[J]. Mining Research and Development,2015,35(2):91—93. (In Chinese)

[5] 明瑞,胡东. 后混合式磨料射流切割深度模型研究[J]. 科技创新导报,2015,12(35):141—144.

MING R,HU D. Study on depth model of post-mixed abrasive jet cutting[J]. Science and Technology Innovation Herald,2015,12(35): 141—144. (In Chinese)

[6] TAZIBT A,PARSY F,ABRIAK N. Theoretical analysis of the particle acceleration process in abrasive water jet cutting[J]. Computational Materials Science,1996,5(1/3): 243—254.

[7] JUNKAR M,JURISEVIC B,FAJDIGA M,et al. Finite element analysis of single-particle impact in abrasive water jet machining[J]. International Journal of Impact Engineering,2006,32(7): 1095 —1112.

[8] 楊小龙,张泽坪,陈征,等. 非对称喷嘴喷雾模拟网格适用性研究[J].湖南大学学报(自然科学版),2016,43(8):8—15.

YANG X L,ZHANG Z P,CHEN Z,et al. Study of grid dependency of spray simulation on an asymmetric-nozzle[J]. Journal of Hunan University (Natural Sciences),2016,43(8):8—15. (In Chinese)

[9] 张成光,张勇,张飞虎,等. 新型后混合式磨料水射流系统的研制[J]. 机械工程学报,2015,51(5): 205—212.

ZHANG C G,ZHANG Y,ZHANG F H,et al. Development of new entrainment abrasive waterjet system[J]. Journal of Mechanical Engineering,2015,51(5):205—212. (In Chinese)

[10] 金鑫. 后混式磨料射流破岩规律的实验研究[J]. 石油管材与仪器,2018,4(2):85—88.

JIN X.Experimental study on rock-breaking rules of the after-mix abrasive water jet[J]. Petroleum Tubular Goods & Instruments,2018,4(2): 85—88. (In Chinese)

[11] 刘国勇,王宽宽,陈欣欣,等. 后混合磨料水射流除鳞喷嘴内部流场数值模拟[J]. 工程科学学报,2015,37(S1):29—34.

LIU G Y,WANG K K,CHEN X X,et al. Numerical simulation of internal flow field for post-mixed abrasive water jet descaling nozzle[J]. Chinese Journal of Enginneering,2015,37(S1): 29—34. (In Chinese)

[12] 陈晓晨,邓松圣,张滕飞,等. 新型后混合磨料水射流喷嘴流场数值模拟研究[J]. 天然气与石油,2018,36(3):92—97.

CHEN X C,DENG S S,ZHANG T F,et al. Numerical simulation research on flow field in new rear-mixed abrasive water jet nozzle[J]. Natural Gas and Oil,2018,36(3): 92—97. (In Chinese)

[13] 马艳洁,梁政,陈卓. 磨料射流切割钻杆的喷嘴设计[J]. 机械设计与制造,2009(5):24—26.

MA Y J,LIANG Z,CHEN Z. Design of nozzle in abrasive jet for cutting drill pipe[J]. Machinery Design & Manufacture,2009(5): 24—26. (In Chinese)

[14] 张滕飞,邓松圣,陈晓晨,等. 后混磨料射流颗粒运动仿真和实验分析[J]. 重庆理工大学学报(自然科学版),2015,29(2):57—60,97.

ZHANG T F,DENG S S,CHEN X C,et al. Simulation and analysis of post-mixed abrasive water jet particle trajectory[J]. Journal of Chongqing University of Technology(Natural Science),2015,29(2):57—60,97. (In Chinese)

[15] 成鹏飞,刘寿华,张正学,等. 高压水喷砂除鳞技术的研究与应用[J]. 矿业研究与开发,2006(S1):72—75.

CHENG P F,LIU S H,ZHANG Z X,et al. Research and application of high-pressure water jet-sand blasting descaling technology[J]. Mining Research and Development,2006(S1): 72—75. (In Chinese)

[16] 付曙光,卢云丹,程翔. 基于Fluent的除鳞喷嘴内部流场数值模拟[J]. 制造业自动化,2010,32(2): 89—92.

FU S G,LU Y D,CHENG X . The numerical simulation of descaling nozzle interior flow field based on Fluent[J]. Manufacturing Automation,2010,32(2):89—92. (In Chinese)

[17] 陈应瑶,夏晓明,李欣波. 氧化铁皮分析[C]//中国金属学会2003 中国钢铁年会论文集. 北京:冶金工业出版社,2003:2090—2093.

CHEN Y Y,XIA X M,LI X B. Analysis of oxidescale[C] //The Chinese Society for Metals: CSM 2003 Annual Meeting Proceedings. Beijing:Metallurgical Industry Press,2003:2090—2093. (In Chinese)

[18] 付曙光,曾良才,張小明,等. 基于Fluent的高压除鳞喷嘴湍流仿真模型[J]. 武汉科技大学学报(自然科学版),2007,30(2):171—173.

FU S G,ZENG L C,ZHANG X M,et al. The turbulence simulation model of high pressure descaling nozzle based on Fluent[J]. Journal of Wuhan University of Science and Technology(Natural Science Edition),2007,30(2):171—173. (In Chinese)

[19] 高岩,王鹏飞,高鲁,等. 三相磨料射流除锈系统[J]. 中国设备工程,2006(1):36—37.

GAO Y,WANG P F,GAO L,et al. The descaling system of three-phase abrasive jet[J]. China Plant Engineering,2006(1):36—37. (In Chinese)