地铁车辆大架修基地扩容改造设计探讨

2020-11-09王薪

王薪

(中铁二院工程集团有限责任公司,成都 610031)

1 引言

根据GB 50157—2013《地铁设计规范》规定,车辆基地设计应初、近、远期结合,分期实施。国内各家设计单位均是按近期规模设计,远期规模预留【1】。随着地铁运营时间越来越长,早期建成的车辆基地陆续进入到扩容改造阶段。

扩容改造项目没有专门的设计规范,设计单位通常是根据先期预留的远期建设方案或是运营单位提出的改造方案进行设计。

本文依托广州地铁鱼珠车辆段大架修基地扩容改造设计,深入分析鱼珠车辆段大架修检修能力不足的原因,提出了区别于设计单位先期预留以及运营单位提出的扩容改造方案,获得了业主及运营单位的认可,在此基础上提出了大架修基地扩容改造设计的基本思路,供设计单位在改造及新建车辆大架修基地设计时参考。

2 鱼珠车辆段大架修规模

广州地铁5 号线鱼珠车辆段是广州地铁线网中惟一的直线电机车辆大架修基地,其功能定位为承担广州地铁线网4、5、6 号线直线电机车辆的大架修任务。该段于2009 年12 月竣工交验,至今已运营10a。

2.1 大架修设计规模

根据广州市轨道交通5 号线首期工程(滘 口至文园段)初步设计文件,鱼珠车辆段大架修设计规模如表1 所示,近期大架修设计规模为6 列位(4 辆编组),远期大架修规模为7 列位(4 辆编组)【2】。

表1 鱼珠车辆段大架修设计规模

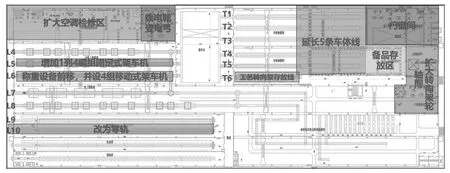

鱼珠车辆段既有检修主厂房如图1 所示,大架修库内设有 4 条大架修线,分别为 L4、L5、L6、L7 道,L5 道近期是预留固定式架车机基础。大架修作业时,L4、L5、L6 道共同承担车辆的架落车及连挂组编作业,L7 道作为架修列位,采用定位检修模式。

车体检修间设有12 个车体检修台位,加上大架修库内4 条大架修线,合计为近期 6 列位(4 辆编组),远期 7 列位(4辆编组)的大架修设计规模。

图1 鱼珠车辆段既有检修主厂房组合示意图

2.2 运营实际测算规模

鱼珠车辆段运营单位目前每年最多可以完成24 列车(6 辆编组)直线电机车辆的大架修任务,折算后约为4 列位(4 辆编组)的大架修规模。但每年实际需要完成32 列车(6 辆编组)的大架修任务,折算后为5.32 列位(4 辆编组)的大架修规模。因此,运营单位认为鱼珠车辆段实际大架修能力只有4 列位(4 辆编组),无法满足需求,近期缺口 2 列位(4 辆编组),远期存在近3 列位(4 辆编组)的缺口。

3 鱼珠车辆段大架修能力不足的原因分析

大架修能力是否满足需求,取决于检修工作量与检修台位规模是否匹配。本文将从设计和运营2 个角度分析影响检修工作量和检修台位的基本因素,找出能力不足的原因。

3.1 检修工作量

3.1.1 检修工作量的计算

目前,世界各国地铁车辆的大架修基本上都采用计划预防性检修制度,其检修工作量可根据检修周期进行计算,按走行里程周期计算公式如下【3】:

式(1)、式(2)中,Lo为车辆大修工作量,列/a;Lh为车辆架修工作量,列/a;Ma为列车年走行里程,104km;Co为大修周期,104km;Ch为架修周期,104km。

在列车年走行里程数一定的情况下,检修周期决定了检修工作量的大小。

3.1.2 检修周期的取值

1)设计单位采用的检修周期

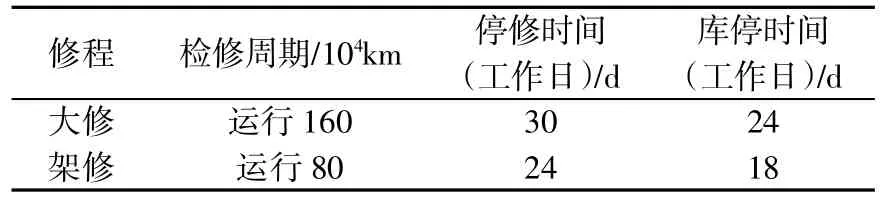

设计单位采用规范规定的数据,鱼珠车辆段设计单位采用的大架修检修周期如表2 所示,与CJJ 167—2012《城市轨道交通直线电机牵引系统设计规范》一致【4】。

表2 直线电机车辆检修修程和检修周期

2)运营单位实际使用的检修周期

国内各城市地铁运营单位在制定车辆大架修实施计划时,其检修周期通常取决于以下因素:

(1)车辆制造厂提供的车辆维修手册;

(2)车辆的技术条件和制造质量;

(3)线网内既有车辆大架修检修周期;

(4)本线线路条件、车辆实际运用状态;

(5)检修人员的技术水平和经验。

鱼珠车辆段运营单位实际使用的大架修检修周期如表3所示。

表3 运营单位大架修检修周期

根据式(1)、式(2)可知,设计单位计算采用的检修周期与运营单位实际使用的检修周期上限差异不大,因此,设计单位与运营单位计算的检修工作量差别不大。

3.2 检修台位

GB 50157—2013《地铁设计规范》中未给出检修台位计算公式,但各设计单位基本上都采用以定位修工艺为基础的计算办法,计算公式如下:

式中,Bo为大修台位数,列位;Lo为车辆大修工作量,列/a;To为大修库停时间,d;250 为年工作时间,d;1.1 为检修不平衡系数值。

式中,Bh为架修台位数,列位;Lh为车辆架修工作量,列/a;Th为架修库停时间,d;250 为年工作时间,d;1.1 为检修不平衡系数值。

在检修工作量一定的情况下,检修停时决定了检修台位计算值的大小。

3.3 原因分析

从检修工作量和检修台位的计算公式可知,设计单位与运营单位在检修工作量的计算上差异不大,现将检修台位计算方法和检修停时做进一步分析。

3.3.1 检修台位计算

在检修台位的计算上,设计单位采用的是定位修工艺为基础的计算方法,但鱼珠车辆段运营单位实际作业采用的是移位作业工艺。根据相关研究结论,在大架修共线作业时,设计单位计算值应考虑台位利用率折减。

由于设计单位在鱼珠车辆段的设计规模计算上没有考虑任何利用率折减,运营单位移位作业时由于检修台位得不到充分利用,引起设计检修台位不满足运营实际需求。

3.3.2 检修停时

设计单位计算采用的大修停时为24d,架修停时为18d,但运营单位实际的大修停时为32d,架修停时为30d。运营单位实际检修停时比设计单位采用的检修停时要长,引起检修台位占用时间长,设计台位不满足运营实际需求。

影响大架修检修停时的主要因素有维修模式、大架修工艺流程、部件维修能力、检修人员的水平和经验等。

1)维修模式

在检修台位的计算中,设计单位采用的检修停时是规范上的时间,该检修停时是按部件互换修来确定的。鱼珠车辆段运营单位在大架修时,目前还无法做到全部部件按互换修理。由于现车修理比换件修理的检修作业时间要长,因此,引起运营单位实际检修停时比设计单位采用的时间要长。

2)大架修工艺流程

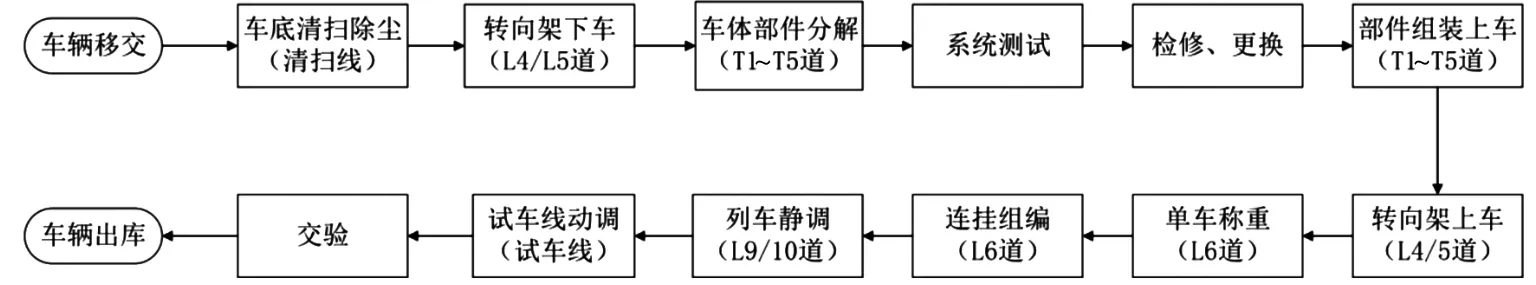

大架修工艺流程是否顺畅,检修主厂房工艺设计是否合理,将直接影响大架修的作业时间。鱼珠车辆段运营单位实际作业大架修检修工艺流程如图2 所示。从检修流程中可以看出以下不足:

(1)运营单位在大架修作业时没有使用L7 道。设计单位在设计时将L7 道作为1 列位(4 辆编组)的架修列位,采用定位修工艺。由于运营单位实际使用的是移位作业,L7 道未与移车台连通,无法实现移位作业,运营单位将该线仅用于工艺转向架和轮对存放线,造成了1 列位(4 辆编组)的架修列位闲置。

(2)车辆称重后需要转线到L4、L5 道才能连挂组编。设计单位在设计时将L6 道作为1 列位(4 辆编组)的大架修列位,未考虑车辆检修后称重需求,运营单位进驻后将L6 道改造为称重线,称重设备布置位置位于第3 节车,造成检修车辆称重后无法在本线连挂组编,需要转线到L4、L5 道才能连挂组编,作业流程不顺,作业时间加长,同时,影响了L4 道的架落车作业。

(3)车体线是1 线2 列位,大架修车辆整列架车后,车体需要频繁转线,增加作业时间。

图2 鱼珠车辆段既有大架修检修工艺流程图

大架修工艺流程不顺,检修主厂房工艺设计不尽合理,使得运营单位实际作业时间比设计单位采用的作业时间要长。

3)部件维修能力

由于科学技术的发展,在不同时期,车辆部件均有不同程度升级改造,或是不同厂家、品牌的部件,存在不同的技术标准,在检修时无法通用,需要考虑不同的检测工艺、更大的周转件存放和检修场地。

根据目前鱼珠车辆段实际运营现状,在年大架修24 列(6 辆编组)直线电机车辆,即4 列位(4 辆编组)的大架修规模时,车辆部件维修能力已无富裕。随着检修工作量的增加,部件维修能力将直接制约大架修作业时间。

4)检修人员的水平和经验

近年来,我国各城市地铁发展较快,地铁车辆段大架修普遍缺少有经验和高水平的检修人员。大架修检修水平和检修人员经验还在不断积累和提高阶段,客观上引起运营单位检修作业时间比设计单位采用的作业时间要长【5】。

从以上分析可知,移位作业时运营单位还无法做到检修台位的完全利用,使得部分检修台位闲置。运营单位的维修模式不同、检修工艺不顺、部件维修能力和人员水平经验不足,使得运营单位实际检修停时比设计单位计算值要大,这些是引起鱼珠车辆段大架修能力不足的主要原因。

4 鱼珠车辆段大架修扩容改造设计方案

根据前述分析,在影响大架修能力的诸多因素中,检修周期、维修模式、检修人员水平和经验属于运营单位管理范畴,随着国内车辆制造水平的不断提高,检修人员的水平和经验不断积累,运营单位的管理水平不断改进,设计单位和运营单位在大架修理念和计算方法以及数据上终将会形成一致。

扩容改造设计应立足现状,本着节省工程投资,减少运营干扰,从改进大架修作业工艺,提升部件维修能力,提高作业效率入手,以期达到提高检修能力的目的。

主要设计方案如图 3 所示【6】:

1)利用大修/架修库内原L5 股道预留的固定式架车机基坑,新增1 组4 辆编组固定式架车机;

2)L6 股道称重设备位置前移,使得入库端可以停放1 列4 辆编组列车,并新增1 组4 辆编组移动式架车机,改造L6 股道为称重兼架落车线;

3)车体线(T1~T5)长度按每条线停放4 节车辆长度考虑,由原50.9m 延长到90m;

4)原车体线T6 改造为工艺转向架存放线;

5)将鱼珠车辆段既有的物资总库改造为部件检修间,并新建物资总库,对检修主厂房内的辅助生产车间进行改造,将电器检修间、金工间、电子检修间、车间备品库迁入部件检修间,扩大空调检修间、门窗检修间、转向架及轮对轴承间的面积;

图3 鱼珠车辆段检修主厂房扩容改造设计方案示意图

6)将静调线L10 改造成零轨,增加调试能力。

改造后的大架修检修工艺流程如图4 所示,较改造前主要有以下改进:

1)大架修工艺流程更加顺畅。通过调整称重设备位置,检修车辆称重后可直接组编,不需要再次转线。通过延长车体线到4 辆编组长度后,每条线可停放1 列车(4 辆编组)车体检修,减少车体频繁转线。

2)部件检修能力得到提升。通过新建物资总库,将原物资总库改建为部件检修车间,新增部件检修场地面积4 493.8m2,大大提升了部件检修能力。

3)大架修检修能力得到提升。通过扩容改造,鱼珠车辆段检修主厂房新增了2 组4 辆编组架车机,扩建了10 台位的车体检修线,新增1 条6 辆编组的静调线,新增1 条42m 长的工艺转向架存放线。

大架修库内L4、L5 道为架落车台位,L6 道为称重兼架落车台位,L7 道未与移车台连通,无法实现移位作业,不计列为大架修能力。

车体检修间设有20 个车体检修台位,加上大架修库内3条大架修线,合计为8 列位(4 辆编组)的大架修设计规模。按大架修共线作业,设计值考虑0.5 列位利用率折减,同时考虑不同编组列车检修台位利用率折减问题,改造后实际新增大架修列位约3 列位(4 辆编组),满足线网远期需求。

图4 鱼珠车辆段扩容改造后大架修检修工艺流程图

5 结语

本文通过分析广州地铁5 号线鱼珠车辆段大架修检修能力不足的原因,对比研究设计单位和运营单位对检修工作量、检修台位、大架修工艺、部件维修的不同认识,得出以下结论:

1)由于运营单位前期检修水平、经验及管理水平不够,检修停时比规范和设计单位采用的数值要大,造成检修台位占用时间加长,与检修工作量不匹配;

2)运营单位大架修普遍采用移位修工艺,设计单位的检修台位计算是基于定位修工艺,如果不考虑台位利用率折减,将造成检修台位的计算值不满足实际需求;

3)大架修检修主厂房的工艺设计应该基于运营单位实际采用的移位修工艺,避免造成检修设施闲置浪费;

4)部件维修能力是大架修检修能力的重要组成部分,部件维修能力不足,会引起检修停时的增加,造成大架修能力不足;

5)扩容改造设计应有针对性,不能照搬远期预留或是运营单位提出的方案,找出能力不足的原因,提出针对性方案是改造设计的基本思路。