基于CADCAE的感烟探测器壳体注塑模具设计

2020-11-09王一鸣

王一鸣

(合肥工业大学机械工程学院,安徽 合肥 230009)

注塑成型技术是指在一定温度下将黏流态的塑胶熔体在高速、高压推动下注入模具型腔中,经过一定时间的保压、定型和冷却后,动模脱模后获得塑件的加工方法。注塑成型作为一种高效成熟的成型方法,在制造业中占有十分重要的地位,而注塑模具约占模具总量的一半。在塑件的设计过程中,经常会出现一系列的问题。比如,大型制件是否会在注塑成型中产生“浇不足”的现象;塑件制品的壁厚设计是否合理,是否存在壁厚变化过大导致的“缩水”问题;浇口的位置是否正确合理等。在没有使用模流分析软件前,只能靠模具师傅的设计经验判断,通过不断地调整模具试模来解决,这大大增加了模具制造的周期和成本。通过Autodesk Moldflow软件进行模流分析,既可以解决充填问题,又能够提高充填效率,同时,还可以缩短模具设计周期。现在以独立式光电感烟火灾探测报警器上壳体为例,介绍模流分析以及模具设计过程。

1 塑件工艺结构分析

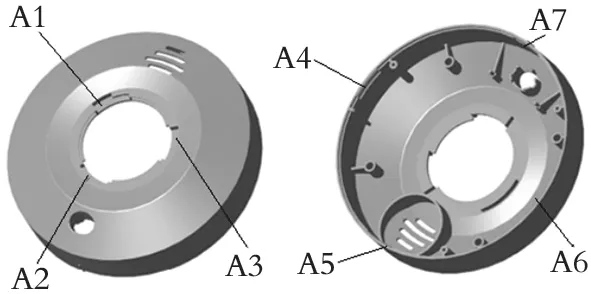

塑件壁厚以及拔模分析:某款报警器上壳体结构如图1所示,最大外形尺寸为φ100mm×25mm。

图1 上壳体塑件结构示意图

塑件结构特点分析:如之前图1所示,A1~A7为7个方向不同的卡槽,由于卡槽的方向不一致,需要布置多个方向的斜顶内部抽芯机构如图2所示。

通过对报警器上壳体结构特点分析,需要注意该塑件存在如下工艺问题:

(1)塑件作为放置在室内的产品,对正面外观质量的要求较高,模具分型面与浇筑系统不能影响塑件外观面;

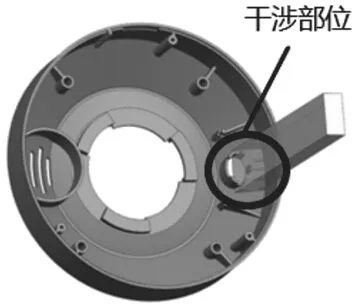

(2)上壳体存在7处方向不同的卡槽,需要保证每个方向抽芯结构不会出现干涉现象,且A7卡槽若采用斜顶结构会与上壳体自身发生干涉如图3所示,需要结构改进或考虑其他工艺方案。

图2 卡槽处需设计抽芯机构

图3 A7卡槽斜顶结构与塑件干涉

2 塑件材料与注塑机选择

报警器上壳体产品选用材料为丙烯腈-丁二烯-苯乙烯共聚物,即为ABS,这三种成分的各自特性,使得ABS具有良好的综合力学性能。其相对密度为1.05g/cm3,成型收缩率为0.4%~0.7%。ABS体积比容随温度的变化较为稳定,且具有耐高温、耐磨、超强的易加工行和优异的尺寸稳定性等特点。结合实际条件,选择注塑机型号为HTF160J/TJ-A,注射压力为202MPa,锁模力为1600kN。

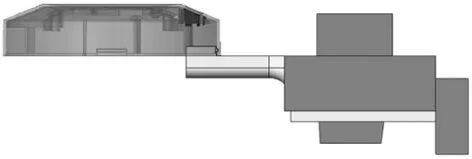

3 分型面的选择

分型面是指分开模具取出塑件和浇注系统凝料的可分离的接触表面。根据上壳体的结构特点及外观要求,结合实际模具设计经验,上壳体分型面选在壳体底部平面处,该位置为塑件的最大轮廓,因此,确定采用图4的分型面结构。

4 浇筑系统设计

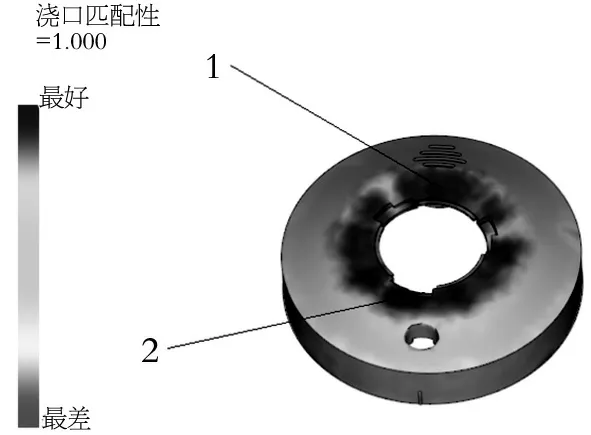

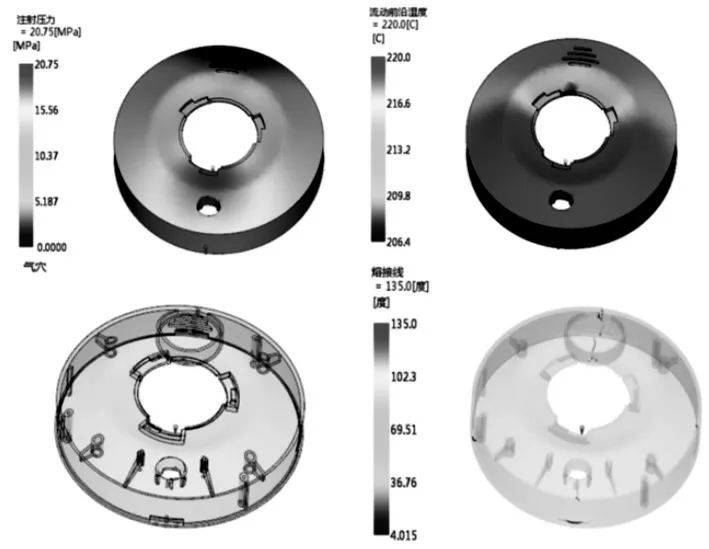

浇筑系统是指塑料熔体从注塑机喷嘴喷射出后到达模具型腔之前,在模具内流经的通道,主要由主流道、分流道、浇口、料穴组成。由于该塑件的形状与原材料(ABS)已经确定,浇口的位置和数量,决定着熔融材料在型腔中的流动形态与塑件的成型质量。在Moldflow对其短曲线、碎面、自由边、自相交环线等进行修补与缝合后,进行网格划分,网格类型双层面网格,选择ABS作为注塑材料,设置分析序列为“浇口位置”,通过高级浇口定位器分析算法,系统将自动分析出浇口位置结果,模流分析计算出的最佳浇口区域如图5所示。

图4 分型面

图5 浇口匹配性分析

图5可知,匹配性较好的区域出现在制件中部深色区域,根据ABS材料的注射成型实际经验判断,并且结合进浇方式、模具整体结构考虑,浇口可以设置在图所示的1处位置,他们的浇口匹配性分别是0.95、0.87。1处为经过模流分析出的最佳浇口位置,但是,考虑到该塑件为某烟雾报警报警器上壳体,安装于室内,除了对其外表面质量有较高要求外,进烟口四周不能出现任何遮挡,否则,会影响报警器报警精度。若浇口设置在位置1,则会在塑件表面出现凸起、溢料等缺陷,不仅影响该方位影响整体外观,其凸起很可能影响到报警器方位实验无法通过。最终选择2处为进胶口,放置在旋合槽内,从而避免对外表面的影响,该位置浇口匹配性为0.87,能较好地满足注塑成型。确定浇口位置后,对注射压力、流动前沿温度。气穴和熔接痕进行分析,结果如图6所示,仿真结果表明,塑件生产时不会出现明显注塑缺陷。

图6 模流分析

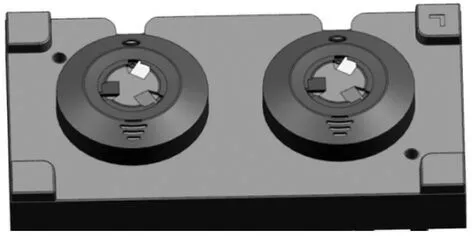

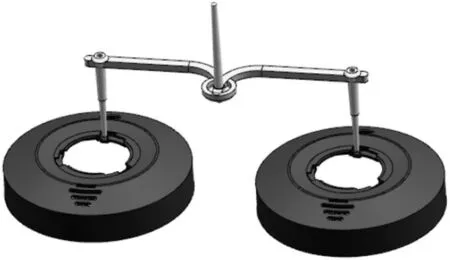

报警器上壳体成型材料为ABS,所以模具浇筑系统应以粗、短为原则,宜设置冷料穴,浇口宜取大。该模具采用一模两腔结构,将流道设置在2个塑件中间,进行熔体填充时,充满左右两型腔的时间基本相同。设计完成的主流道,浇口、分流道与型腔如图7所示。

图7 浇注系统

5 滑块结构设计

当制件上具有与开模方向不一致的内孔或侧壁有凹凸特征时,塑件就不能直接由推杆等推出机构推出脱模,此时,一般均需设计斜顶或侧抽芯机构,在塑件被推杆推出之前,先将斜顶或侧向成型零件抽出,然后,再把塑件从模内推出,否则,内孔或侧壁有凹凸特征无法实现脱模。上壳体具有A1~A7七处方向不同的卡槽,即侧壁的凹凸特征,而A7卡槽若采用斜顶结构会出现于上壳体自身发生干涉现象,即本文开头时提到的问题。通过塑件工艺结构分析,所以综合上壳体结构特点,如图8所示,该模具设计采用6处斜顶抽芯机构和1处侧向抽芯机构组合方式完成7处卡槽的加工。6处斜顶机构实现A1-A6卡槽的注塑加工,1处侧向抽芯机构实现A7卡槽的加工。“斜导柱侧向抽芯”是常用的抽芯机构。该机构是由与开模方向成一定角度的斜导柱与滑块组成。开模时,利用斜导柱等零件使侧型芯产生侧向运动,实现侧向抽芯。这种机构结构简单、制造方便、工作可靠,故被广泛应用。

图8 侧向与斜顶抽芯机构

通过“斜导柱侧向抽芯”机构,可以避免与上壳体自身结构在脱模时发生干涉。如图9所示,内滑块与上壳体可能存在干涉结构(红色处)具有一定距离。由于侧向抽芯结构实现成本较高,而且所占空间较大,故A4-A6处卡槽依然使用斜顶机构实现成型。

图9 侧向抽芯机构示意图

6 结语

在分析上壳体塑件结构特点的基础上,通过CAE模拟,确定了理论最佳浇口位置区域,结合实际要求完成浇口位置确定,并且实现了填充过程的仿真。使用UG完成一套双板式注塑模具的设计,该模具采用一模两腔的型腔布局,通过6处斜顶抽芯机构和1处侧抽芯结构,实现7个不同方向卡槽成型。经过实际生产验证,塑件质量良好,符合设计要求。