超圆盘污泥干化机强化传热研究

2020-11-09詹晓艳胡晓亮俞燕施捷

詹晓艳,胡晓亮,俞燕,施捷

(嘉兴新嘉爱斯热电有限公司,浙江 嘉兴 314016)

随着城镇化的推进,市政污泥越来越成为政府和百姓所关注的难题,传统的污泥处置办法卫生填埋、农业堆肥、综合利用以及干化焚烧处理。由于污泥干化焚烧处理彻底、处理容量高、可规模化处理已成为最近几年比较成熟的处理方式。目前,间接干化方式常用超圆盘式污泥干化机和桨叶式污泥干化机,由于超圆构造简单、使用能耗低、日产量稳定、热效率高,尾气排放量少且适合于大污泥量的处理在日常生产得到了广泛的应用。我厂是最早建立起污泥焚烧干化处理的单位之一,但是,随着污泥处理量不断增加,2017年污泥处理率却在不断下降,其中1#、2#污泥干化车间污泥日处理量从2100吨左右不断下滑至1900吨,较2016年污泥处理量的峰值下降约9.5%,严重降低了企业的经济效益和社会效益。如何提高超圆盘干化机的干化效率成了所关注的话题,在换热器热阻大的一侧家装肋片已经成为一种高效的传热强化理论,已经广泛军事、化工、航天等领域。

1 研究内容

笔者分析车间的故障类型,发现其中干化机卡死故障占了所有故障的86.2%,从而导致传热恶化。现场拆解设备检查发现,干化机卡死主要原因集中在剖泥刀被异物卡死,其中约70%来自于剖泥刀缺失或变形导致。干化机剖泥刀相当于在温度场中施加一个速度场,能够起到粉碎结块污泥、在线清理盘片、搅动污泥以强化换热的效果。但是,在实际使用过程中,由于无法避免固体杂质进入干化机,剖泥刀时常会被这些杂质损坏甚至脱落在干化机内部,剖泥刀断裂会导致干化盘片间的污泥结团堵塞,最终降低干化机效率直至停机检修。每台超圆盘干化机有7段窗口,每个窗口配置10把剖泥刀进行搅拌烘干,拆解过程中,经常会发现只有1/5左右的剖泥刀能够正常工作。

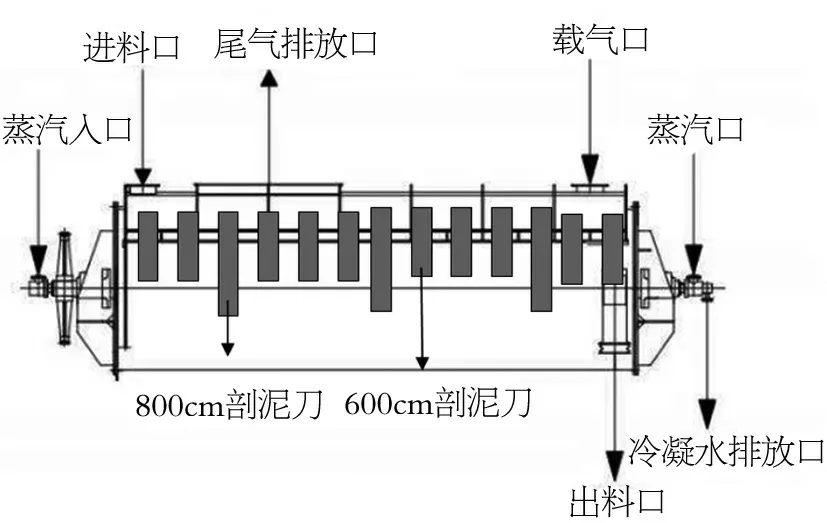

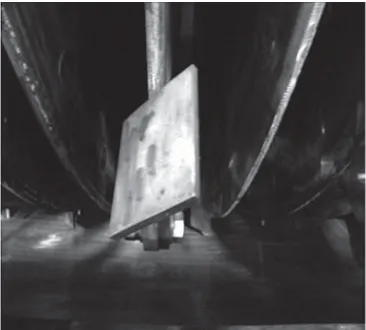

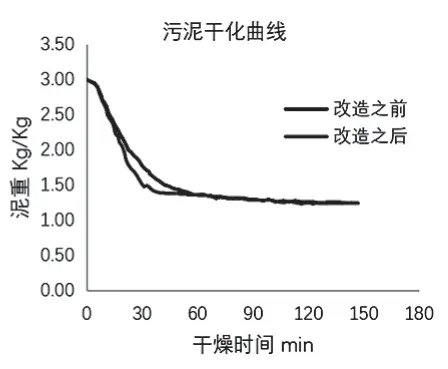

由于盘片间隙中污泥结可通流面积减小,传热恶化,最终导致污泥处理单耗上升并且污泥处理量下降。本文基于场协同原则对剖泥刀的外型、长度,并分析获得长、短剖泥刀的相对高效组合方案。利用适应性强、持续去破坏边界层以及低电耗率的组合剖泥刀,有效增加干化机的处理效率并降低用汽量。设备原配剖泥刀900cm×100cm的不锈钢制成,后经过研究发现由于原泥筛板孔径缘故,粒径200mm以下的固体杂质依然会进入干化机损坏剖泥刀进而影响干化机稳定高效运行,此外,由于原配剖泥刀长短一致,污泥侧扰动有限,传热的边界层得不到破坏。为此将原900cm剖泥刀缩短至800cm,但是,使用过程中依然会有偶尔发生剖泥刀损坏导致盘片间隙全周被污泥封堵的情况。在实际运维过程中,多次维修时利用分段清理卡死部位的方式,逐步接近故障部位。发现随着运行周期的延长,盘片中心处会慢慢积累结块的污泥。这些污泥会将后续进入的固体杂质向干化机顶部推送,直至损坏剖泥刀。为实现降低设备损坏频率、增加干化效率、减少停机检修时间,将原来统一长900cm的平面式剖泥刀调整为600cm×100cm的剖面式剖泥刀和800cm的平面式剖泥刀在不同窗口交替组合使用(如图1),同时,在剖你刀的头部安装送羽根(如图2),进一步增强污泥干化过程污泥侧的扰动。使用过程中,剖泥刀的更换周期显著延长,并且设备干化效率没有明显降低。有效地减少了与异物的卡塞及电机电流的过载,同时,又更好地将泥料进行搅拌与混合至烘干。通过从图3中可以看出改造后的污泥干化曲线有显著提升,3kg相同参数的污泥只需要在30min就达到干化平衡状态,而原始的干化机则需要更长的时间。改进效果明显。

图1 改造后圆盘式污泥干化机

图2 剖泥刀送羽根

图3 改造前后的污泥干化曲线

2 结语

超圆盘干化机是一种典型的间壁式换热器,热阻主要集中在污泥侧,在污泥侧的温度场中施加一个速度场,即通过在污泥安装不同尺寸的剖泥到,以及送羽根增加了污侧的扰动,使得传热的边界层得到破坏,温度变得紊乱,传热得到了强化,其干化过程中达到平衡的时间明显缩短。