乙二醇装置加氢反应器大型化设计

2020-11-09田丹霖许朝阳唐飞吴金华刘吉祥

田丹霖,许朝阳,唐飞,吴金华,刘吉祥

(神华工程技术有限公司安徽分公司,合肥 230000)

随着煤制乙二醇装置的不断发展,装置的规模、产能越来越大,装置的核心设备——反应器也是越来越大型化,加氢反应器作为乙二醇装置的核心设备之一,其选材、各部位结构型式的确定直接影响反应器的平稳运行,进而影响装置的稳定运行。

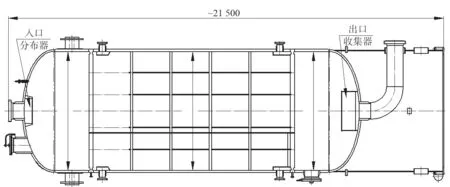

国内已运行乙二醇装置单系列加氢反应器的反应能力多为5×104t/a,本文论述的加氢反应器产能为1×105t/a、结构型式为立式列管式的管式反应器,加氢反应器重约550 t,设备直径达5 m 以上,设备总高度21 500 mm,该设备属于大型、超限的反应容 器。

1 加氢反应器设计参数

加氢反应器管、壳程设计压力为中压,约3 MPa左右,加氢反应器管、壳程设计温度约270 ℃。壳程介质为锅炉水,管程介质为H2等反应物料。

2 加氢反应器各部件材料选择

2.1 可用于加氢反应器各部件的材料

按照专利商及工艺条件的相关要求,反应器的壳程建议材质为碳钢,管程建议材质为不锈钢S30403,换热管建议材质为S30403。

根据反应器管、壳程的介质含氢、中温、中压及设备直径大的特性,在确保设备本质安全,材料满足工艺介质操作条件、耐腐蚀性等各方面要求的前提下,考虑经济性、可加工性、原材料易获取性等方面因素的基础上,对反应器的各部件材料进行了选材。

壳程筒体可选材料:Q345R,S30408 等。

管程筒体、封头可选材料:S30403,管程介质含H2,按照纳尔逊曲线可知,管程筒体、封头可采用S30403+Q345R 复合板材质。主要考虑经济性,管程筒体、封头材质选用S30403+Q345R 复合板材质。

管板材质:加氢反应器的管板锻件直径达5 500 mm 以上。综合考虑,加氢反应器的管板采用16Mn Ⅳ锻堆焊S30403。管板基材采用整体锻件,锻件级别按NB/T 47008—2017[1]中的最高级别Ⅳ级锻件,并要求对锻件进行材料和力学性能复验。另经了解,DN 6 000 mm 以上的整体饼状锻件国内完全有能力加工。

列管可选材质:S30403,S22053。

壳程膨胀节材质:S30408。

2.2 加氢反应器各部位材料确定

加氢反应器的各部位材料选配可有3 种方案,如表1 所示。

加氢反应器3 种选材方案的优点和缺点比较如下:

方案1。反应器壳程需设置膨胀节,膨胀节内径达5 m 以上。

(1)此方案优点:

① 设备主材较为常规,造价相对低;

表1 加氢反应器各部位材料选配Table 1 Material of each part for hydrogenation reactor

② 材料易于获取,制造加工较为简单。

(2)此方案缺点:

① 该规格膨胀节的加工制造难度较大,费用较高,且供应商很少;

② 采用膨胀节结构的加氢反应器整体运输较困难,且与设备组对后设备壳程的整体刚性降低;

③ 由于膨胀节的设置会给加氢反应器的安装、维护、使用等方面带来诸多不便。

方案2。列管采用S22053 双相钢材质,利用S22053 材料线膨胀系数与壳程低合金钢相近的特点,可以大大地减少管、壳程的热应力。

(1)此方案的优点:

① S22053 双相钢钢管在国内已完全实现国产化,多个厂家已有成熟的生产制造经验;

② 除列管外,其余主材较为常规;

③ 双相钢S22053 列管的耐腐蚀性、强度等均优于S30403;

④ 壳程无需设置膨胀节;

⑤ 本设备结构简单、安全性较好。

(2)此方案缺点:

① 双相钢S22053 列管,造价较高;

② 列管管头的焊接难度较大;

③ 设备整体造价高。

方案3。壳程筒体两端采用碳钢Q345R加厚短节,在壳程筒体中部设置一段S30408 不锈钢材质的筒节,不锈钢筒节的长度确定是以保证管、壳程温差应力满足管壳程的强度要求的原则加以确定的。

(1)此方案的优点:

① 反应器壳程无需设置膨胀节;

② 材料易于获取;

③ 制造加工难度相对较低,产品质量容易保证;

④ 本设备结构简单、易于制造且安全性较好。

(2)此方案的缺点:

① 壳程存在异种钢对接接头;

② 壳程不锈钢筒体部分的厚度已接近GB/T 24511—2017[2]标准适用的80 mm 上限;

③ 设备整体造价较方案1 略有升高。

综上,经过反复比选并与设备用户、业界权威的专家和国内著名的压力容器制造厂进行了方案论证,结合设计、制造和使用等方面的成功经验和本工程的具体情况,形成了采用方案3 的结论意见。通过与专利商充分沟通,从而确定了加氢反应器的材料选 定。

2.3 加氢反应器设计计算

加氢反应器的设计主要采用GB/T 150.1 ~ 150.4—2011《压力容器》[3]和JB 4732—1995《钢制压力容器——分析设计标准》[4]等国内标准规范。

由于加氢反应器的公称直径已超出GB/T 151—2014[5]限定的范围,加氢反应器的设计计算采用ANSYS 有限元分析计算软件进行建模并分析计算。通过对管程、壳程的压力、温度组合而成的多种工况进行模拟计算。对于管、壳程的变形不协调产生的高应力部位,利用ANSYS 应力线性化的工具,对所定义的危险截面的应力沿厚度方向进行线性化,得出各种应力分量,然后按照JB 4732—1995 表5-1 对其进行评判。对于列管对管板的支撑约束进行简化为杆单元,并进行建模计算,核算管板的应力分布、列管与管板结合部位的应力分布,对高应力部位进行评估,确保设备的安全性。

虽然本设备超出GB/T 151—2014 规定的适用范围,但GB/T 151—2014 中有些结构和制造的规定对本设备的设计、制造是有用的,因此,本设备的设计标准中将GB/T 151—2014 列为参照性标准。

3 加氢反应器结构设计

本装置加氢反应器实际为大型列管式固定管板换热器,加氢反应器为本装置的核心设备之一,加氢反应器总体结构图见图1。反应器各部位的结构型式是否合理将直接影响整个装置的安全、平稳、长周期运行和装置的生产效益。

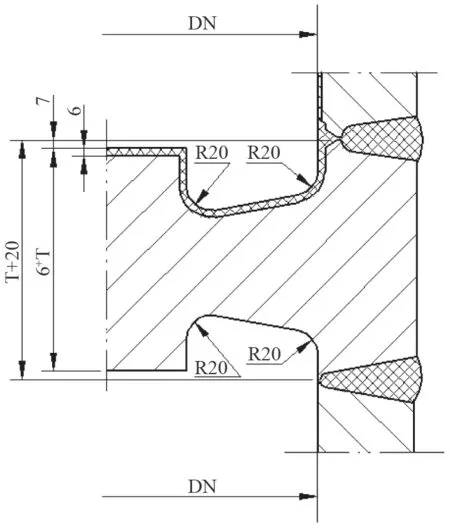

3.1 加氢反应器管板的结构设计

反应器的管板作为管束的一部分,其与管、壳程筒体连接的结构型式选择尤为重要,GB/T 151—2014 推荐了常用管板与管、壳程筒体连接型式。

图1 加氢反应器总体结构Fig.1 Nelson curve

经分析设计计算,并结合已运行装置的成功经验,加氢反应器管板与管、壳程筒体连接采用图2 型式。

图2 加氢反应器管板与管、壳程筒体连接型式Fig.2 Tubesheet type of hydrogenation reactor

该结构的特点是在管板与壳体连接部位的内侧开了应力释放槽,不仅能够满足设备的强度,同时增加了管板与壳体连接节点的柔度,起到了降低管板产生应力的效果。

加氢反应器管板上下两端适当地留出翻边,这是为了使得管程壳体和壳程壳体与管板的连接能够形成对接的结构,从而有利于达到全焊透的目的。

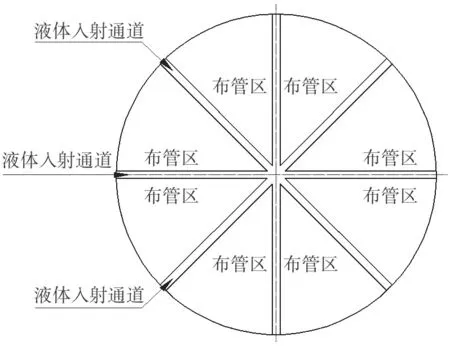

3.2 加氢反应器布管

加氢反应器直径较大,换热管内的反应为放热催化反应,若反应热量不能及时移走,换热管内温度会进一步升高,导致换热管内飞温,进而使得催化剂活性降低,结焦,寿命降低等。如何将换热管内反应后产生的反应热量快速通过壳程介质撤热,并尽可能的使反应器床层温度在轴、径向均匀分布,此问题尤为重要。

从以往设计类似反应器的CFD 数值模拟分析结果表明[6],反应器的布管型式、壳程折流板型式等均会对壳程流体的流动及传热的径向均匀性产生影响。由于设备直径大,在中心位置的换热效果将较差,如果在设备的中心不布管或少布管,将极大的浪费加氢反应器宝贵的反应空间。为此,通过在管板布管区域设计了强化传热的流体入射通道,流体进入壳程后快速的流动进入壳程中心位置,促使壳程介质在反应器壳程内的径向快速、分布均匀的效果,有效提高壳程传热的径向均匀性。加氢反应器最终确定的布管型式见图3。

图3 加氢反应器布管图Fig.3 Tube layout of hydrogenation reactor

3.3 加氢反应器管束支撑型式

反应器的作用与换热器不同,不仅需要传热、传质、还需要满足相应的能量平衡。反应器管束的支撑型式,直接影响其床层温度在轴向、径向的分布,同时影响整个反应系统的压降、反应速度、催化剂选择性、产品的时空收率、装置的安全平稳运行等。

换热器的管束支撑结构一般与其在装置中的位置及作用有非常大的关系,GB/T 151—2014 中的折流板为圆形开孔平板,通过适当切割,在满足换热管的支撑要求条件下,促使流体在换热器壳程内部实现折流,从而达到强化传热的目的。

但折流板型式的管束支撑,壳程流体呈横向流动,流体在折流的过程中来回穿越管束,管子受到卡门旋涡激振和紊流抖振的影响,可能激发管束有声振动或无声振动,如果管束振动剧烈到一定程度,将导致管子疲劳破坏或管子撞击折流板孔边而被切断[7]。流体在壳程受到折流板的阻挡,来回折流,其壳程流体压降相对较高。更为重要的是:折流板结构不能满足同截面温度场均匀一致的要求,所以,本设备未采用折流板的结构型式。

为了满足温度场均匀一致的要求,本设备采用了折流栅结构。在很多大型石化装置中的固定床列管式反应器壳程的介质流动较多地采用平行于换热管的轴向流动(纵流式),其管束的支撑多采用杆栅支撑型式,或是多孔支持板型式,如乙烯装置固定床管壳式C2 反应器壳程采用3 杆支撑格栅支撑、SD固定床管壳式环氧乙烷反应器壳程采用2 杆支持格栅支撑、SHELL 固定床管壳式环氧乙烷反应器壳程采用多孔支持板支撑(整圆板)[8]。

轴向流动(纵流式)管束支撑型式有以下特点[9]:

(1)轴向流动(纵流)主导了壳程流体的流动,大大削弱了由流体横向流动产生的卡门漩涡,从源头上减轻了管束的振动;

(2)流体在通过换热管与支撑间的不规则间隙时,形成贴壁射流作用,能在一定程度上强化壳程传热;

(3)壳程流体流动均匀性较好,壳程压降相对较小;

(4)壳程抗结垢性能得以提升。

(5)格栅支撑结构的刚性较好,重量轻,一般采用不锈钢材质,使用寿命较长。

(6)结构较为复杂,制造加工难度高,成本较高。

3.3.1 几种轴向流动(纵流式)管束支撑

(1)折流杆支撑结构

20 世纪70 年代美国菲利浦石油公司为了解决传统折流板换热器中管子与折流板的切割破坏和流体诱导振动问题而开发设计出折流杆换热器,这种换热器的支撑结构是将折流板改为杆式支撑[10]。折流杆换热器传热性能较弓形折流板换热器高,且压降低。折流杆换热器制造、安装较为复杂,其布管型式一般为正方形布管。

(2)整圆形折流板支撑结构

随着技术的进步,换热器管束支撑型式不断进步,越来越多的壳程强化传热式管束支撑型式被开发出来,如整圆形折流板。其强化传热的主要机理是射流,射出的流体速度很大,直接冲刷管壁,一方面减薄管壁边界层,减小热阻,另一方面可阻止污垢的形成[9]。

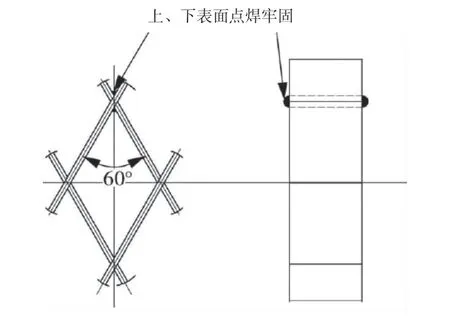

(3)折流栅支撑结构

折流栅支撑结构,采用扁钢作为格栅条,在格栅条两两相交处加工出一定的切口,套合在一起并点焊固定,换热管被格栅条固定在中间。格栅支撑结构具有刚性好,重量轻等特点[8]。

3.3.2 加氢反应器管束支撑型式选择

随着我国机械设备加工能力和技术的提高,制造厂制造经验的提升,经咨询了解,国内的部分制造厂均已有相关的格栅支撑式换热器/反应器加工制造经验,同时能保证制造加工精度。本装置加氢反应器壳程采用的支撑型式最终确定为二杆式格栅支撑,见图4。

图4 二杆支持格栅Fig.4 Grid baffle comprises two supports

3.4 加氢反应器管、壳程进出口

按照专利商相关要求,加氢反应器壳程设置了多个进出口,并在进口处设置有进口分配堰板,出口处设置有出口挡板。这些挡板与壳程管束支撑一起,组成了壳程内部的整个流体通道,有效地使壳程流体尽可能地均匀分布,使壳程流体的流动死区、换热死区尽可能地少,使得壳程流体对壳程进、出口的管束扰动尽可能地小。

由于反应器的直径较大,管程反应介质进入管箱后如何快速的在设备直径截面范围内均匀分布,将影响管束中的每根换热管内的反应。为此,在管程进口处设置了入口分布器,该分布器委托专业的厂家进行模拟分析并建模计算,以保证反应介质进入设备内部后均匀地进入每根换热管参与反应。

4 加氢反应器制造要点

加氢反应器由于其直径达5 m 以上,加上其外部附属件,设备的尺寸属于运输超限设备,本设备需在项目现场完成最终的组装、试压、交付。为保证设备制造质量,所有的设备部件能在制造厂组装完成的,尽可能全部在制造厂组装完成,将现场需进行的制造加工工作降至最低。

管板直径较大,为确保管板加工后的质量,管板预留加工余量,堆焊采取两块管板背靠背的方式。管板堆焊前进行预热,过渡层堆焊完成后进行热处理。管板堆焊前,堆焊后对管板进行相应的UT,PT,MT 检测以确保堆焊质量。

管板钻孔、精加工、筒节制造、接管预制等均在制造厂完成;格栅的加工采用工装定位,现场制造;换热管穿管、管头焊接、筒体环缝组对等工作在现场完成。现场搭建热处理炉,以确保焊接后的热处理质量。

加氢反应器现场组装、制造完成后,进行管、壳程试压,气密试验等工作。

5 结束语

本文通过对煤制乙二醇装置核心反应器——加氢反应器从选材、计算、结构设计、制造等方面的论述,总结了以下设计方面的体会:

(1)煤制乙二醇装置随着规模的不断扩大,反应能力1×105t/a 级煤制乙二醇装置的加氢反应器选材在确保其本质安全的前提下,更多的以材料的易获取性,经济性为考量。

(2)固定床列管式反应器壳程的介质流动较多的采用平行于换热管的轴向流动(纵流式)方式,其优点较为明显,尤其是在配合管束布管、壳程进、出口流体分配堰板使用的情况下,使得壳程的介质流动尽可能地均匀分布,从而实现大型反应器床层的温度在径向及轴向尽可能的均匀分布,使床层温度平稳可控,最终实现反应器催化剂的正确选择性及保证产品收率。

(3)本反应器的直径已达5 m 以上,若反应器的年反应能力再进一步放大,应当吸纳轴径向反应器的结构原理并结合本设备工况的特点进行攻关和改进。