提高孤六联稠油脱水效率破乳增效剂开发及应用效果

2020-11-09许浩伟高生伟王芷寒高成元张锡波

许浩伟,高生伟,王芷寒,初 伟,高成元,张锡波

(1. 中国石油化工股份有限公司胜利油田分公司孤岛采油厂,山东东营 257231;2. 北京化工大学化学学院,北京 100029;3. 中国石油化工股份有限公司胜利油田分公司石油工程技术研究院,山东东营 257000;4. 山东省稠油开采技术重点实验室,山东东营 257000)

近年来,随着稠油开采规模逐步加大,孤六联稠油采出液油水分离问题日渐突出,给实际生产带来了极大的不利影响。一是原油黏度高、油水密度差值小(孤六联合站进站原油黏度高达2860 mPa·s,原油密度0.978g/cm3,油水乳化严重),油水分离效果差(表1),原料油含水率高,造成脱水器运行不平稳,影响净化油和外输原油含水率指标。特别是到了冬季来液温度低,脱水更加困难,部分联合站脱水温度甚至要求达到80℃左右;二是稠油破乳难度增大,需要升温至80℃以上进行脱水,导致能耗大大增加;三是常规的聚氧乙烯、聚氧丙烯醚类非离子破乳剂药剂,对稠油脱水速度偏慢(55℃,60 min脱水率≤50%,120 min脱水率≤80%),最终脱水率偏低(≤90%)(表2),无法满足现场生产需要[1]。为了提高破乳剂在较低温度下的脱水速度,设想研制一种破乳增效剂,对破乳增效剂合成分子的碳链长度和原子官能团进行严格控制,形成性能良好的单剂[2],然后根据不同原油的特点,与破乳剂进行合理复配使用,发挥两种药剂的协同效应,能够快速提高破乳剂的脱水速度[3]。在55℃条件下提高破乳剂脱水速度1倍以上,大大降低原料油含水率。在进入电脱升温之前分离出大量游离水,利用有限的热量给更少的液量加热,提高加热效率,从而提高脱水温度,提高破乳效果,也间接实现了节能降耗。

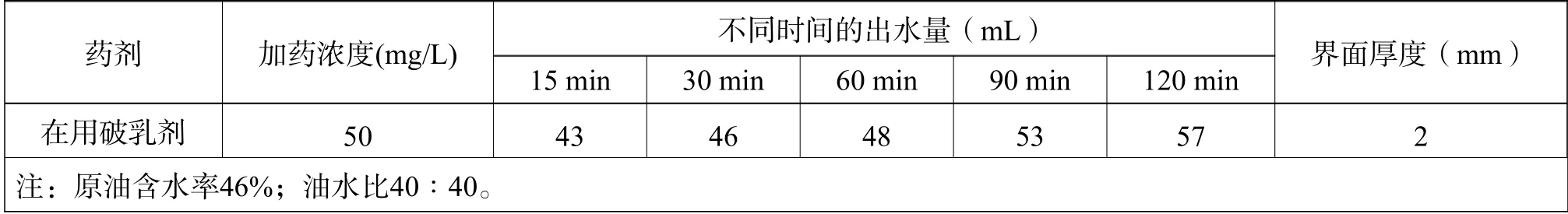

表1 油水分离实验(实验温度45℃)

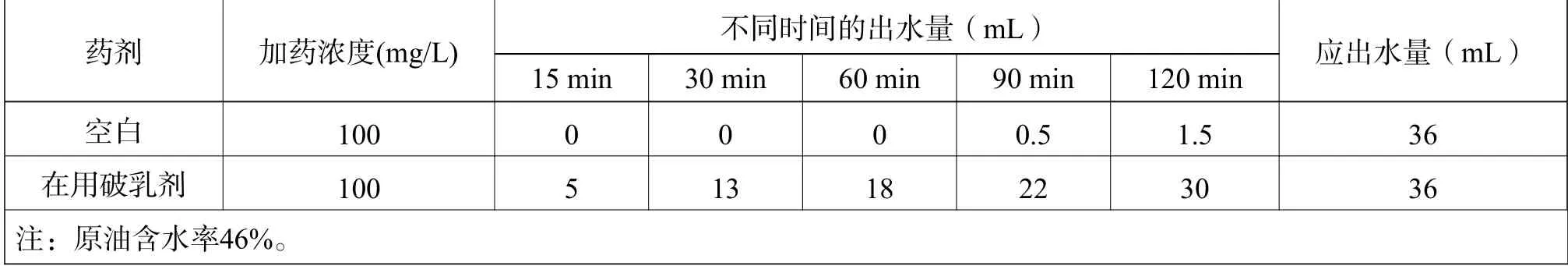

表2 原油脱水实验(实验温度55℃)

1 破乳增效剂研制及评价

1.1 破乳增效剂制备

(1)合成原料及设备

原料:改性淀粉起始剂、氢氧化钾、环氧乙烷、苄基氯、有机胺等。

设备:不锈钢高压反应釜、高位滴加罐、加热系统、计量泵、真空系统等。

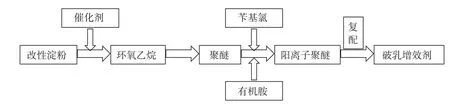

(2)生产流程

称取一定量的起始剂和一定量的固体氢氧化钾投入高压釜中,将高压釜密封好并试压,用氮气置换2~3次,然后启动搅拌,升温至100℃,启动真空泵抽真空。当温度升至120℃时,停真空。打开进料阀,利用氮气压力将储罐内已称量好的环氧乙烷逐渐压入反应釜中[4]。进料速度的控制以釜压不超过0.4 mPa为准,并保持反应温度130~140℃,进料完毕后,持续加入苄基氯和有机胺继续保持反应温度反应半小时降温,出料得破乳增效剂(图1)。

图1 破乳增效剂制备流程示意图

1.2 破乳增效剂评价

(1)破乳增效剂脱水效果评价

室内对破乳增效剂提高破乳剂脱水速度的效果进行了评价,样品中均加入常规破乳剂100 mg/L,加入破乳增效剂的样品②③④⑤⑥比未加破乳增效剂的样品①,脱水率大幅提高,且随着破乳增效剂浓度的提高脱水率也提高[5](表3)。

表3 不同增效剂浓度与脱水率关系

(2)破乳增效剂温度评价

一般来讲,破乳剂在一定的破乳浓度下,破乳效果随着温度的增加而变好,但考虑能量的观点,破乳剂的破乳温度越低,耗能越少[6],还应注意以下几点:

①如果破乳温度较低,原油中可能析出蜡晶、胶质、沥青质颗粒[7]。这些颗粒会对中间乳化层的形成产生促进作用。所以选择合适的破乳剂时,应当综合考察脱水的各项指标,并不是温度越低其破乳效果越好,而是要选择出来的破乳剂具有适当破乳温度。②当破乳剂具有较低的破乳温度时,非离子型破乳剂会更多地溶解在水中,从而被分离出来的水带走的破乳剂会更多[8]。

对研制的破乳增效剂在不同温度条件下,对破乳增效剂功能进行测试,选择适合的温度降低原料油含水率,减少加热液量,提高脱水效率(图2)。

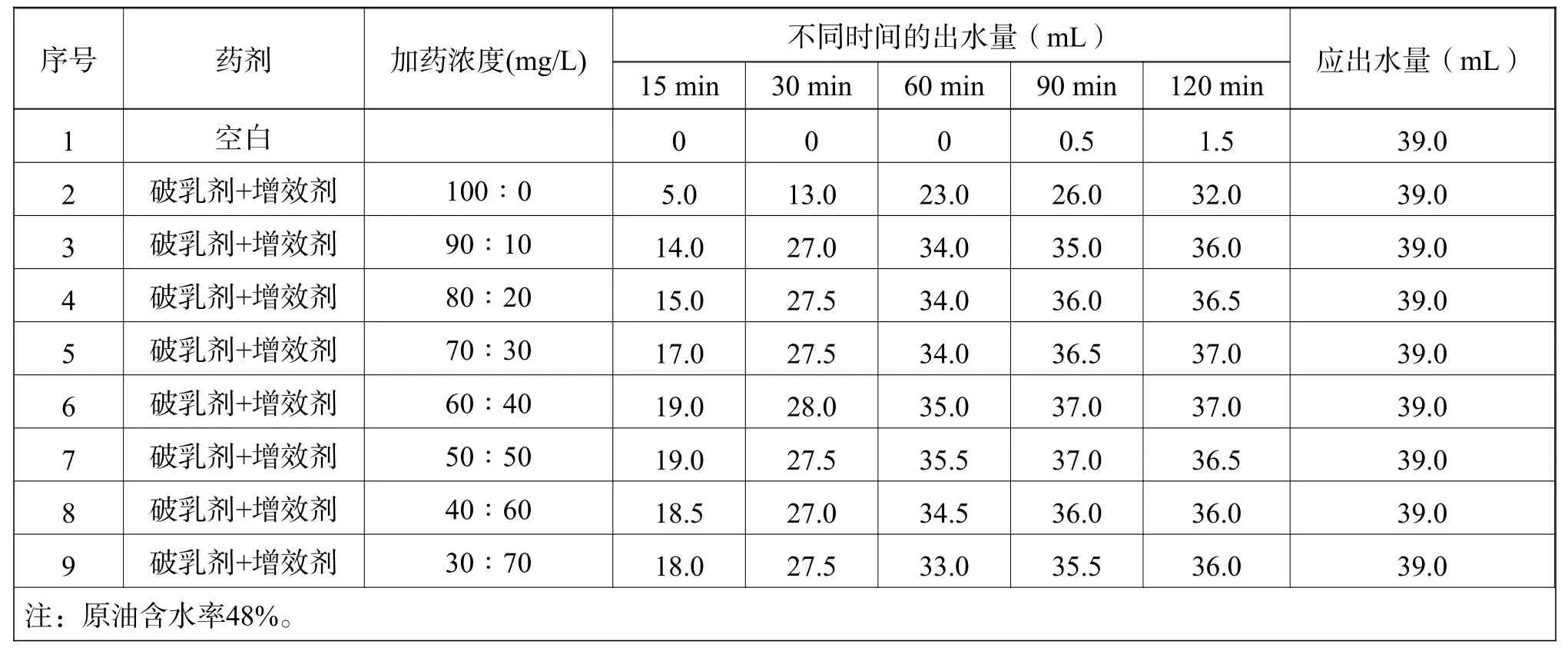

(3)破乳增效剂配伍性评价

原油的脱水率与破乳剂的用量不是成正比。脱水率并不是随着破乳剂用量的增加而提高,当用量达到一定值时,脱水率并不会提高。筛选破乳剂时,必须考虑最佳用量。此外我们还需考察不同原油对破乳剂的适用性[9]。

图2 破乳增效剂对温度敏感性评价

根据实验检测,在55℃条件下,随着破乳增效剂浓度增加,脱水率明显提高,增加浓度有利于脱水;但是超过一定浓度之后,再增加增效剂的比例,脱水率不再增加,趋于平稳[10](表4)。建议破乳剂与增效剂按照6∶4的比例复配条件投加,脱水率即可达到90%以上,且随着温度的升高脱水率增加,同时脱水速度快,脱出来的水具有清晰的界面,脱水所需温度比较低。

表4 破乳剂与增效剂不同复配比例对脱水影响评价(实验温度55℃)

2 现场应用情况

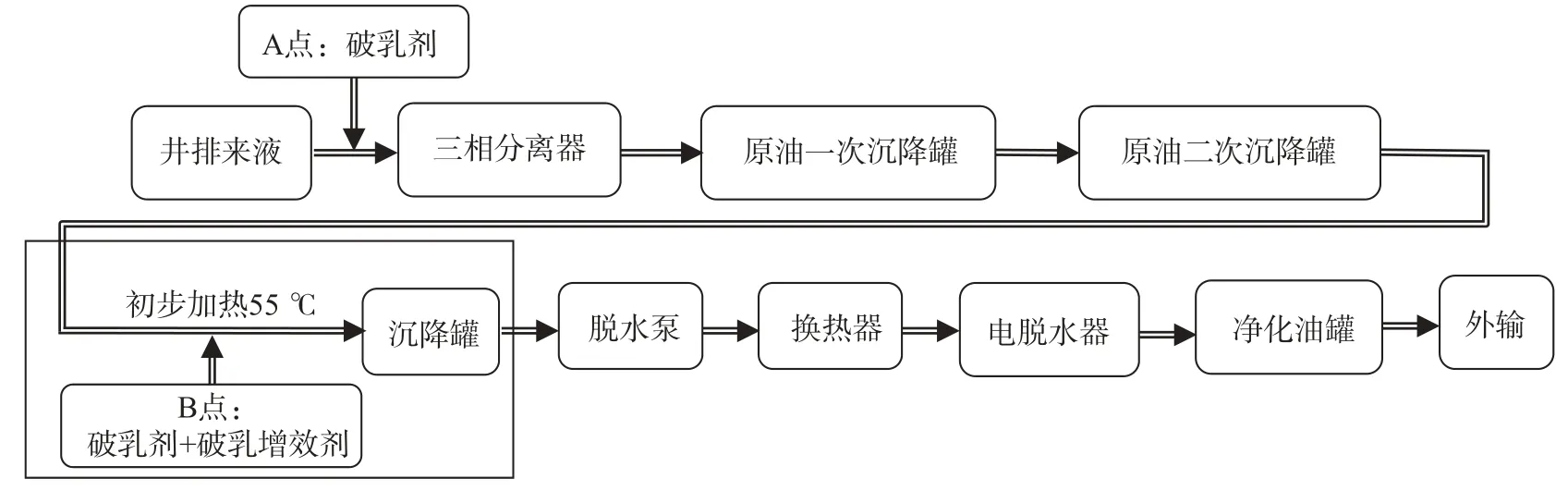

目前孤六联脱水工艺采用三段沉降、电化学脱水工艺,采出水处理为二级气浮除油工艺。孤六联采出液处理工艺为:

井排来液→三相分离器→原油一次沉降罐→原油二次沉降罐→脱水泵→换热器→电脱水器→净化油罐→外输。

采出水处理工艺流程为:

油站来水→一次除油罐→二次除油罐→一级气浮→二级气浮→外输缓冲罐→外输泵→注水站。

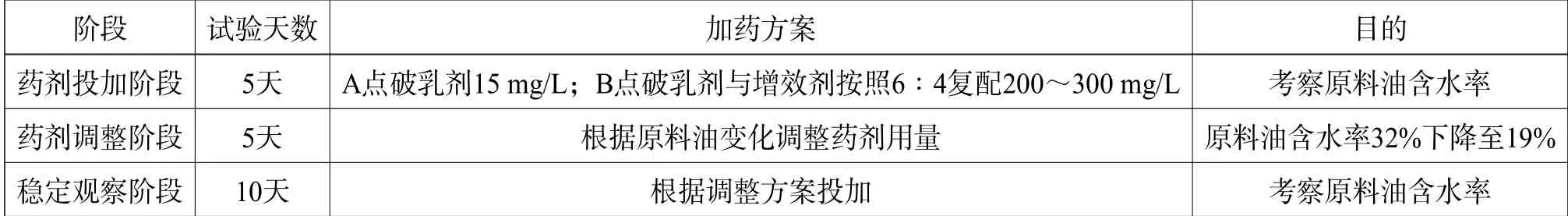

试验期间,将破乳剂与破乳增效剂在二次罐出口复配投加,通过初步升温至55℃,将大部分水通过沉降罐沉降出来,大幅降低原料油含水率 (图3),配合破乳剂“多点”加药[11],考察原料油含水率变化情况,及时根据现场条件对破乳增效剂加药量进行调整,确保联合站生产平稳运行 (表5)。

图3 孤六联加药流程示意图

表5 孤六联破乳增效剂现场实施方案

通过对试验方案和现场工艺流程进行完善,结合破乳剂的作用机理,细化了加药工艺流程,进行了三相分离器运行参数优化以及精细操作工艺管理等措施,发现问题及时整改,确保原油脱水不乱。

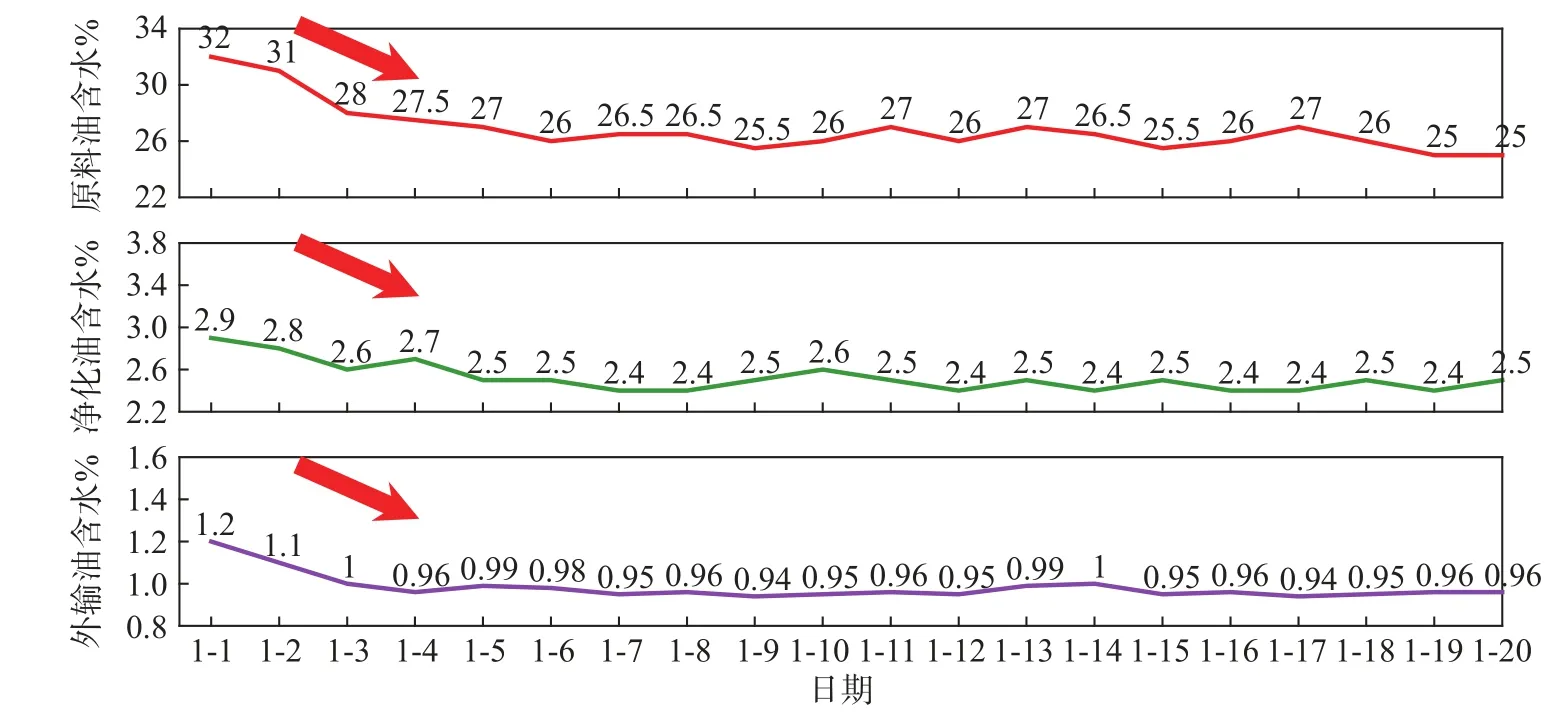

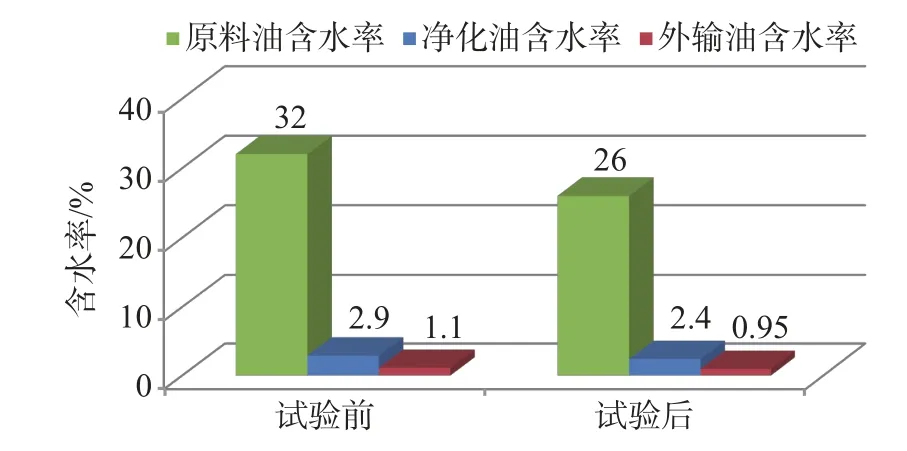

2019年1月份在孤六联合站实施投加破乳增效剂试验,加药后2天,原料油含水率和脱水器电场没有出现明显变化,三相分离器出水水质有所改善[12],化验出水含油在800~1000 mg/L。继续观察2天原料油含水率由32%降至26%。脱水器电场运行正常,净化油含水率由加药前的2.9%左右降至2.4%。之后稳定运行20天以上,联合站运行平稳,取得了较好效果(图4、图5)。

图4 孤六联投加破乳增效剂含水率变化曲线

图5 孤六联投加破乳增效剂含水率变化柱状图

运行平稳后,孤六联主要生产指标见表6:

表6 试验前后孤六联主要运行指标对比

3 结论

(1)投加破乳增效剂后,在55℃条件下提高破乳剂脱水速度1倍以上,为提高孤六联稠油脱水效率开辟了一条新途径。

(2)投加破乳增效剂后,电脱水器的日处理液量由原来的1600 m3/d降至目前的1100 m3/d,减少约30%的无效加热液量,保证了现场生产的平稳运行。在70℃即可保证孤六联合站正常运行,外输原油指标优于单独投加破乳剂时指标。

(3)破乳增效剂可以与破乳剂复配在二次罐出口投加,与破乳剂配伍性好,施工方便,不影响现场平稳生产。