大型绞吸船挖粉细砂短吹距单双泵施工效益分析

2020-11-09王晓萌

王晓萌

(中交天航滨海环保浚航工程有限公司,天津 300450)

目前疏浚设备逐渐大型化、疏浚技术也突飞猛进,绞吸船可适应各种复杂工况。绞吸船在短吹距(管线总长度小于1 300 m)施工时,首要解决的问题就是泥浆流速、浓度与泥泵机机组运行转速的匹配问题[1]。对此,国内外提出了多种计算模型,例如《疏浚与吹填工程设计规范》[2]提出的管线摩阻、泥泵机功率与泥泵扬程的相互关系、根据泥泵的出厂曲线分析泥泵通过管线输送泥浆的最佳匹配点等。但是国内外对于单、双泵施工成本问题分析还较少,本文将以“天吉”船在单双泵施工状态下的实际生产率及油耗为依托,并结合公司定额较为准确地对单双泵施工的成本进行测算,寻求工程最佳效益点,同时总结提炼单双泵施工的工艺参数,实现绞吸船施工效益及工艺最优化。

1 概述

1.1 工程概况

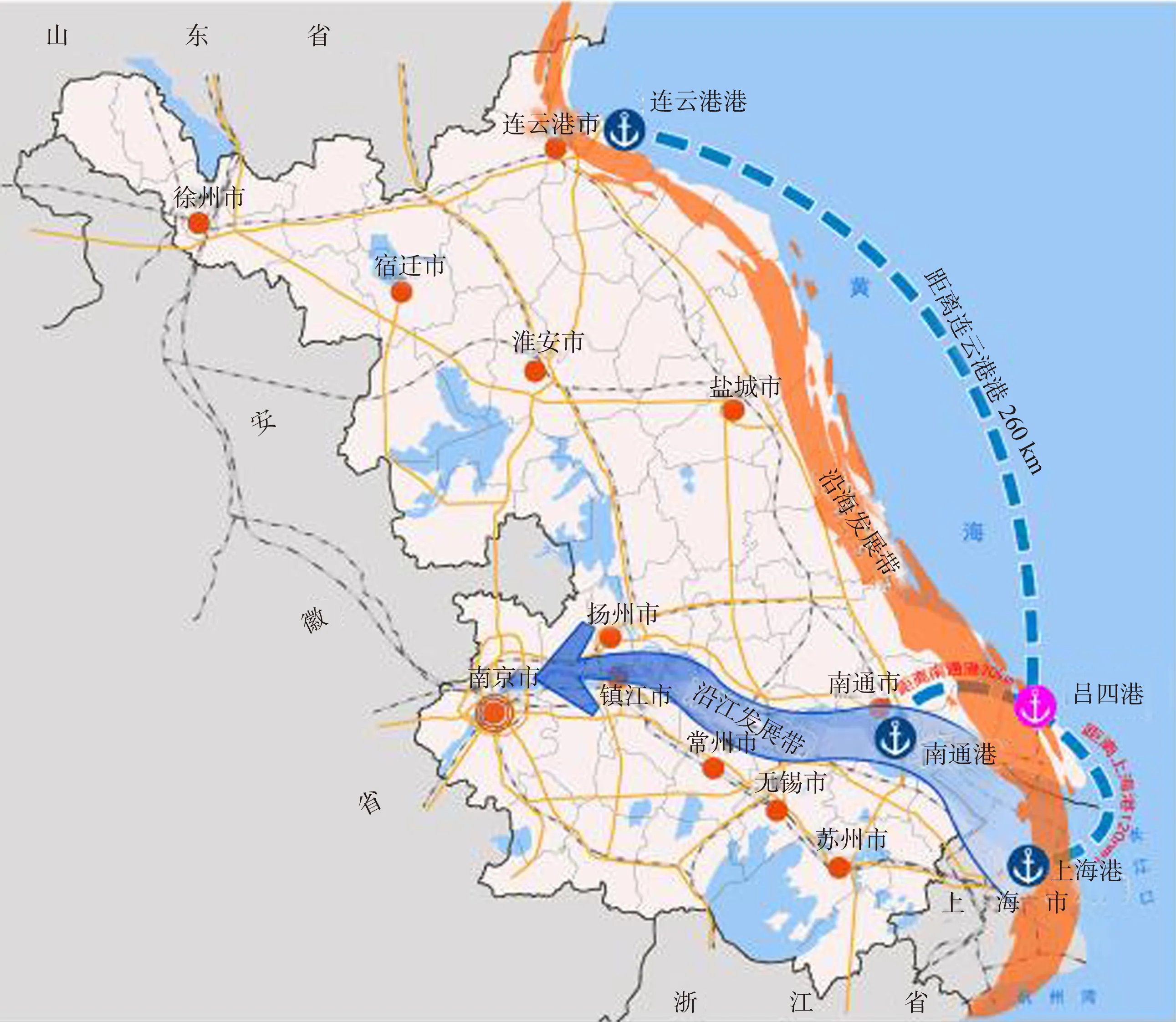

工程疏浚区位于吕四港环抱式港池西侧,吹填区位于西港池北侧,吕四港地理位置见图1。

图1 吕四港地理位置

1.1.1疏浚区

新进绞吸船施工区设计底高程-11.5 m,边坡1:5,超深0.4 m,为保持港池围埝安全稳定,围埝侧边坡禁止超挖。

1.1.2吹填区

吹填区呈梯形,长度为3 500 m,宽度为834 m,面积308万m2。目前吹填区平均高程为7.1 m,设计吹填高程为9 m,纳泥量约580万m3。

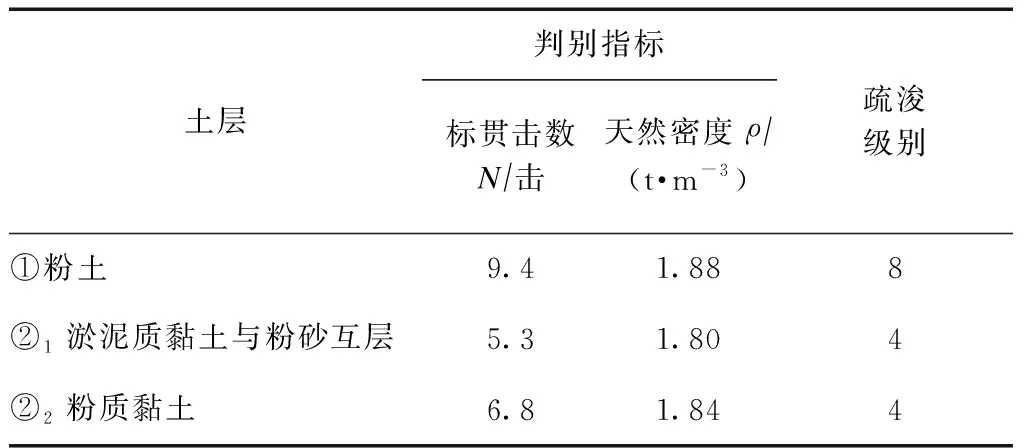

1.1.3地质条件

根据土质勘察资料,在设计挖深以内,拟定施工区的土质自上而下主要分为3层:①粉土、②1淤泥质黏土与粉砂互层、②2粉质黏土,按照《疏浚岩土分类标准》[3],对各层土质类别进行判断,见表1。

表1 各层土质类别

1.2 施工条件

3 500 m3h“天吉”船施工时管线组成形式为φ800 mm水上自浮管+φ800 mm陆地管,其中水上长度为881.8 m,陆地管线长度为187.2 m,管线总吹距为1 069 m。根据吕四工地施工经验,该长度下可满足天吉船单泵施工条件,通过加装缩口可满足其双泵施工条件。

1.3 施工船舶参数

“天吉”船总长101.8 m,船宽18.2 m,型深5.2 m,最大吃水3.5 m,最大挖深25 m,最大挖宽130 m,最大排距3 000 m,吸排泥管径800 mm,装机功率12.396 MW,舱内泵功率3 240 kW,水下泵功率1 900 kW,绞刀功率1 200 kW,绞刀驱动系统为液压系统,流量为12 000 m3h,扬程55 m,公称产量3 500 m3h。

2 施工工艺

工艺参数计算公式:

(1)

(2)

(3)

(4)

(5)

2.1 已知管线吹距,确定单泵施工时水下泵的柴油机转速

2.1.1管线沿程阻力系数的计算

2.1.2水下泵柴油机转速的确定

2.2 已知管线吹距,确定双泵施工的缩口大小

根据“天吉”船性能,一般在施工细粉砂、标准岸管长度达到2 000 m以上时,才选择双泵施工,因为岸管长度在2 000 m以下时,为了使泥泵提供的扬程与管线沿程阻力相匹配,泥泵机必须低转速运转,这会造成柴油机无法吸入足够的空气而进行不完全燃烧,柴油机发生堵转、冒黑烟、机具磨损。但是通过加装缩口可使泥浆在输送过程中损失的水头加大,从而加大泥泵机转速,在柴油机充分燃烧情况下实现短吹距双泵施工。

2.2.1管线沿程阻力系数的计算

2.2.2缩口大小的计算

3 方案比选及分析

3.1 单、双泵施工工艺对比

3.1.1单、双泵施工参数理论结果与实际数据对比

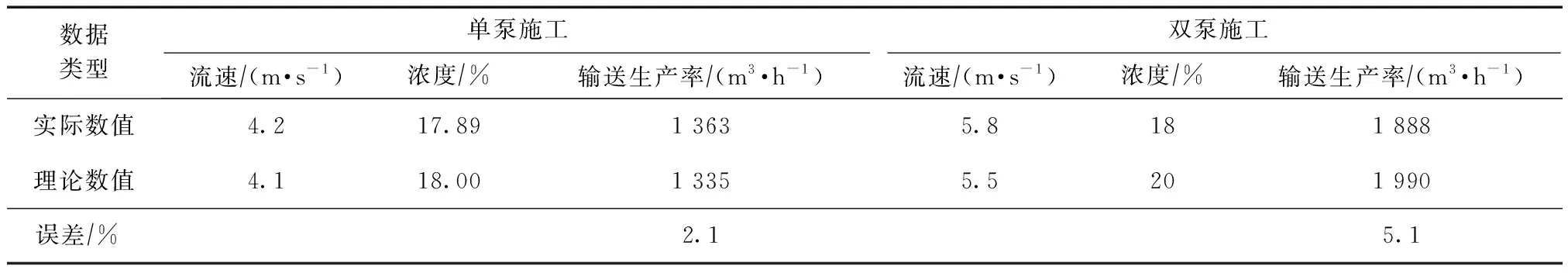

单、双泵施工参数理论结果与实际数据对比见表2。

表2 单、双泵施工理论结果与实际数据对比

3.1.2单泵与双泵施工参数对比

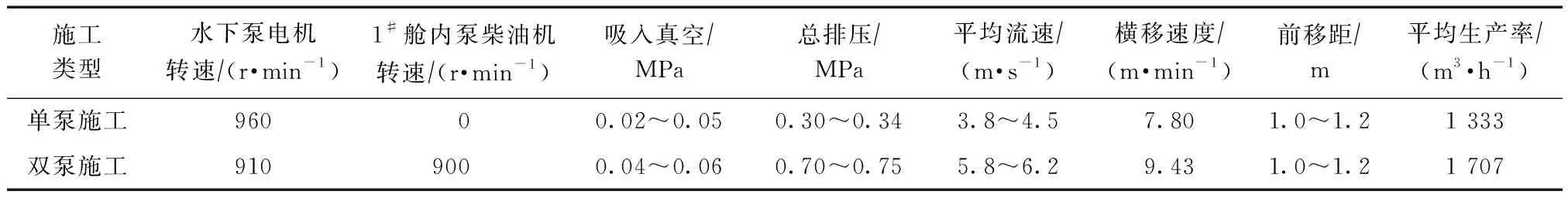

单泵与双泵施工参数对比见表3。

表3 单、双泵施工参数对比

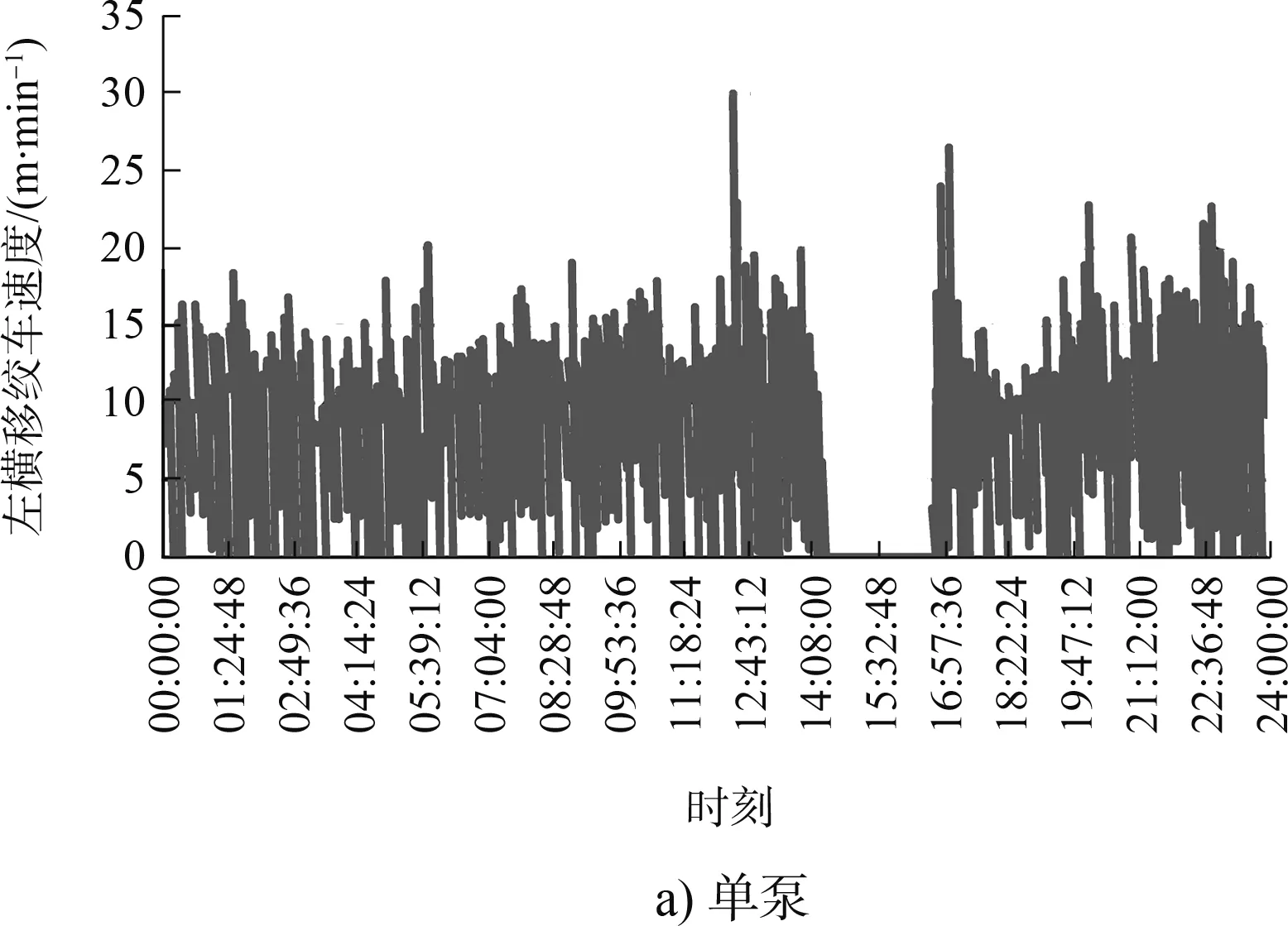

单泵与双泵施工横移速度见图2。可看出,单泵施工的平均横移速度较双泵施工有明显下降。

图2 单泵与双泵施工的横移速度

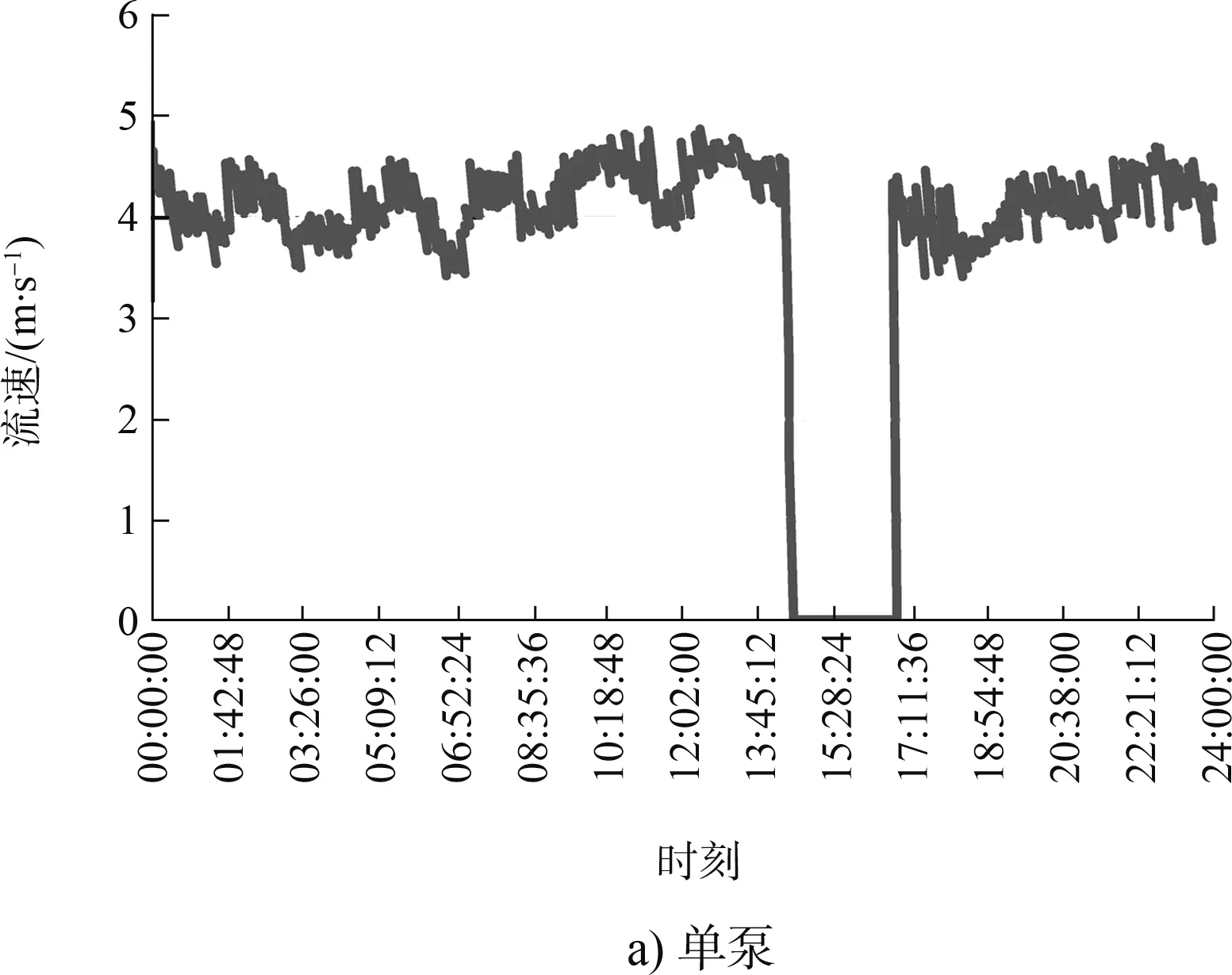

单泵与双泵施工流速见图3。可看出,双泵施工流速较为平缓,在5.8~6.2 ms,单泵施工流速在3.8~4.5 ms,且波动较大,拉抽屉施工第1刀流速在4.2~4.5 ms,第2刀下降到3.8~4.0 ms。

图3 单泵与双泵施工的流速

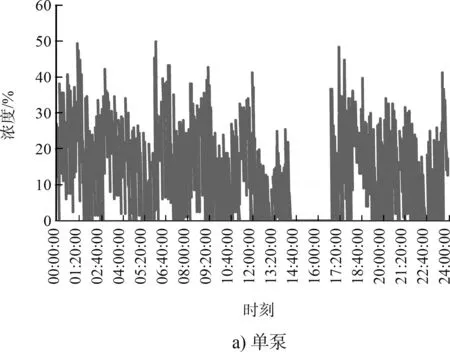

单泵与双泵施工浓度见图4。可看出,双泵的平均浓度较单泵的平均浓度高,且单泵施工浓度变化较大,施工不稳定,拉抽屉施工下层浓度明显比上层高。

图4 单泵与双泵施工的浓度

3.1.3单、双泵生产率综合分析

单泵施工输送及挖掘能力较双泵施工明显下降,且施工参数变化波动较大,施工状态不稳定,主要原因如下:

1)单泵施工残留层厚度约1.2 m,较双泵施工厚0.4 m,即单泵施工吸入能力较差,另外拉抽屉施工时,由于上层土质较厚(5 m),“天吉”船的输送量无法满足挖掘量,上层土坍塌较为严重,造成下层“抗脖子”,故采用双泵施工以增大船舶输送能力,从而缓解挖掘下层“扛脖子”的现象[5]。

2)由于“抗脖子”,单泵施工下层较上层浓度明显增大、流速明显减小(最小达到3.5 ms),另外目前水下泵转速已达到970 rmin(柴油机满转为1 000 rmin),水下泵柴油机无法加转,为防止流速过低,故降低横移速度,挖掘效果不好。

从工艺角度考虑,针对于挖密实细粉砂在1 000 m吹距的条件下,滨海3 500 m3系列绞吸船双泵施工较单泵施工更为合理。

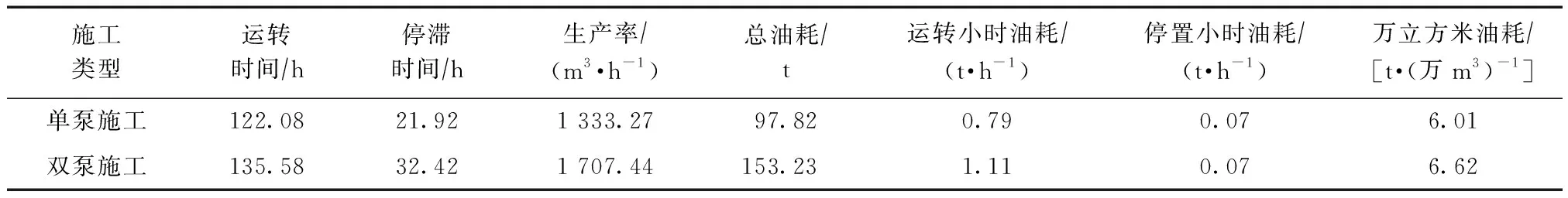

3.2 单、双泵生产效益对比

单、双泵燃油消耗数据见表4。

表4 单、双泵消耗数据

单、双泵施工成本对比为:双泵施工比单泵施工的月完成工程量多18.85万m3,主营业务成本多148.51万元,成本单价少0.3元m3。

4 结语

1)通过对单、双泵施工的成本预测,“天吉”船双泵施工较单泵施工可提高利润约22.68万元月。

2)针对挖密实细粉砂,“天吉”船双泵施工较单泵施工生产率提高约22%。

3)针对挖密实细粉砂,“天吉”船在1 000 m左右吹距下,双泵施工须加装400~450 mm的缩口,单泵施工泥泵机转速须达到960~970 rmin。