基于物联网技术的变压器在线监测系统设计

2020-11-09李昂

李 昂

(深圳市水务科技有限公司,广东 深圳 518000)

1 变压器在线监测系统研究的必要性

对于整个电网系统来说,变压器的作用尤为重要,不管是在输电,还是在配电中,都充当着枢纽的角色,一旦出现问题,轻则是引起小范围的短暂停电,重则引起大面积长期停电,对工业生产带来的经济损失是无法挽回的。因此,为了保证电网运行稳定,需要及时了解相关设备的运行参数和健康参数,以浸油式电力变压器为例,其很容易在外界环境和自身性能的长期作用下,绝缘能力出现问题,最终失去本应该具备的功能,但是如果不对其进行监测,就无法知道是否出现了问题,带来的后果是不言而明的[1]。

物联网技术的兴起,为变压器温度监测的系统结构提供了更多的选择,本文利用物联网技术,针对现有变压器在线监测系统及其存在的问题进行了深入的研究和改进,重点是在数据传输方式、温度测量计算方式两个方面进行了优化研究。

2 变压器在线监测系统设计

大多数时候,变压器所处的环境都比较恶劣,对温度监测系统提出比较严格的要求,要求其能够对变压器的温度进行有效监测,而却不受现场电磁等干扰的影响[2]。因此考虑到系统的特点,并结合实际使用的需求目的,在变压器温度监测系统设计之初,先对其提出性能要求:(1)功耗低。选用一次性锂电池作为电源来实现低功耗。(2)成本低。因为在实际使用过程中需要对大量的变压器进行监测。(3)数据传输的实时性。以便在故障出现时提前知晓,防止更坏的情况发生。(4)采集数据的可靠性。以便能够及时、正确地掌握变压器运行情况,并且能够在故障发生之前进行预判,这都需要准确的温度值作为基础。(5)有一定自愈能力。虽然无线传感器具有长时间使用的要求,但是毕竟最终电量还是会被耗尽的,因此需要在老节点被换掉后加入一些新的节点,且需要在上电后就可以直接加入网络,完全取代老节点[3]。

2.1 系统结构设计

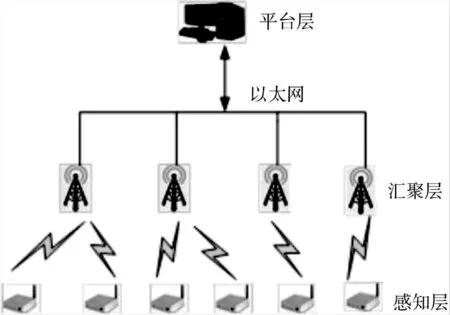

本系统是基于物联网技术的,因此,在体系结构上划分为3层:(1)感知层。是基于传感器终端节点的无线数据采集部分,主要对变电站设备的温度信息量进行采集。(2)汇聚层。主要实现将终端节点将采集到的数据通过无线通信方式传送到协调器节点;协调器节点将数据汇聚后,通过以太网发送至主机以达到监测的目的,并且可以通过布设路由器节点来扩展通信距离,从而扩大无线传感器网络的覆盖范围。(3)平台层。主要是将通过网络接口接收传送过来的设备状态数据在界面中直观显示出来,监测界面提供了实时数据展示、历史数据查询、设备状态评价、设备状态告警等功能,工作人员可以及时掌握设备的运行状态。

在体系结构中,为了实现数据传输,主要包含两种网络结构:(1)汇聚层与平台层之间的网络,采用光纤或者网线作为介质的以太网。(2)感知层和汇聚层之间的网络,采用ZigBee无线网络,系统体系结构具体如图1所示。

图1 系统体系结构

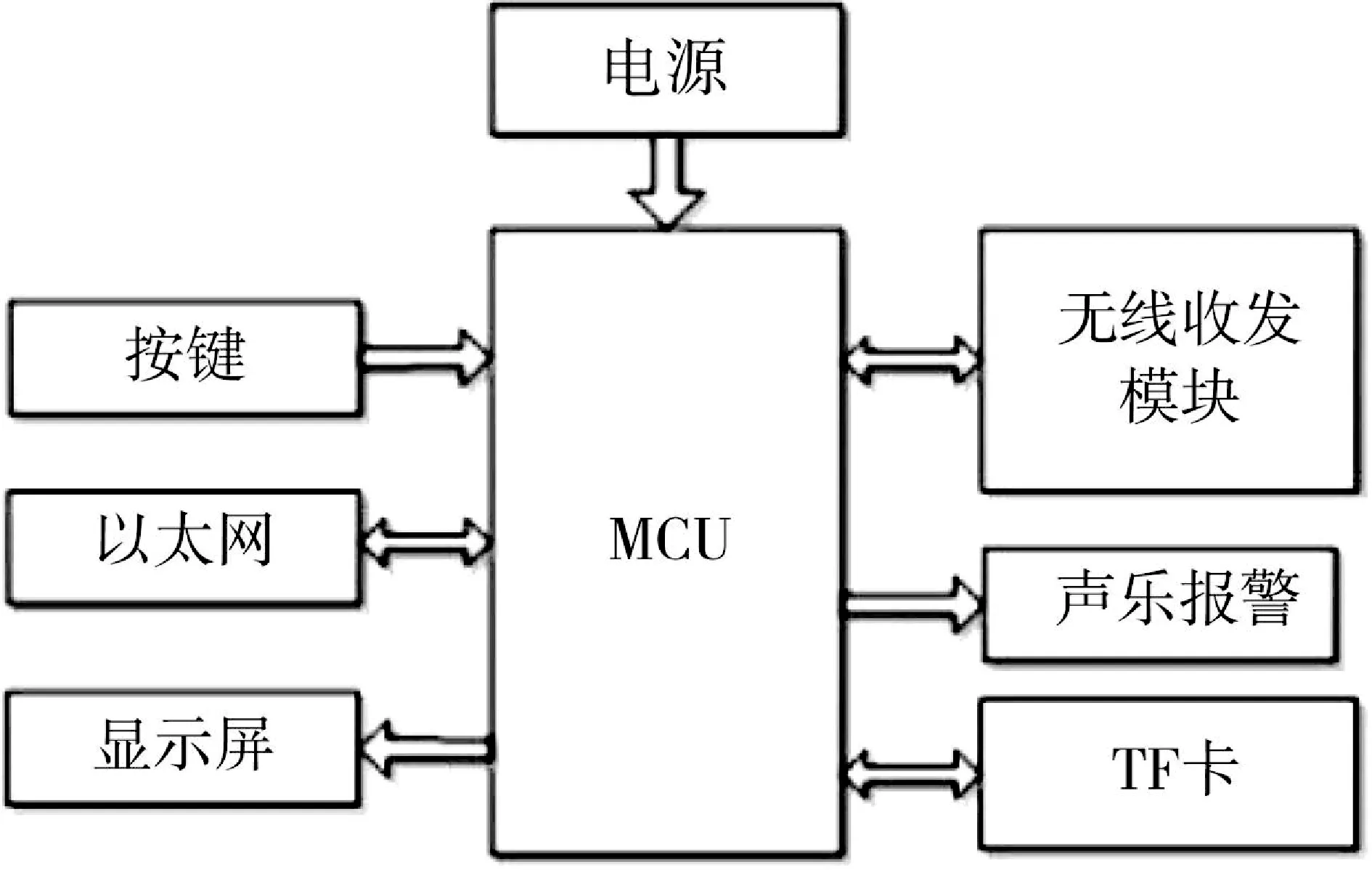

2.2 系统硬件设计

系统的硬件部分主要包括MCU、无线接收控制器、太外网接口、按键、显示屏、声光报警等。作为中央处理器,MCU由无线接收模块接收温度数据,通过以太网将数据发送到中央处理器,通过显示屏显示。当有异常数据出现,声光报警电路工作,主要通过驱动蜂鸣器和LED灯实现,提示巡检人员异常的具体位置,使现场工作更加方便。在实际使用中,需要基站能够对IP地址、基站地址和其他相关信息进行设置,因此,需要有按键功能。基站功能框架如图1所示。

图2 基站功能框架

2.3 系统软件设计

软件部分的功能主要由无线传感器和无线基站协同工作来实现。无线温度传感器采集温度,并通过算法将温度计算为系统所需要的结果,由无线基站对信息打包处理发送到中央处理器。

(1)无线传感器:在对AD接口、定时器相关硬件完成初始化后,读取网络地址等其自身网络参数和其他相关的配置信息后,开始寻找网络。在成功加入ZigBee网络之后,读取温度和电量信息,利用文中设计的算法、温度值等进行进一步的加工计算,以得到所需的准确结果。在完成相关操作后,通过无线通道将数据发送出去,再进入休眠状态;休眠一段时间会重复上述工作,休眠期间可能存在设置参数等操作,需要对其进行相关的唤醒操作,完成之后再进入休眠状态。

(2)无线基站:主要起到转发的作用,将接收无线传感器发送过来的信息,并按照应用层通信协议的规定对其重新进行打包处理,再转发给基站MCU;同样,它会接收来自基站的配置信息,并将其进行打包处理,再通过无线信道将数据发送给相应的无线传感器。

3 结语

本文从电力变压器在电网结构中所具有的重要意义入手进行分析,在实际使用中,为了能够及时掌握电力变压器运行情况,需对其多种参数进行监测,其中,监测温度具有重要意义,不仅能够反映变压器的工作状态,还能够在一定分析的基础上判断出具体故障类型。本文针对现有变压器测温系统,从测温模型、采用的技术方面出发进行了改进,在接下来深入的工作中,还应该在平台软件中加入智能分析功能,将温度与具体故障类型一一对应起来,形成一个人工智能测温系统。