基于Minitab软件的纤维力学指标测量系统分析

2020-11-07陶明东周梦璐

陶明东,周梦璐

(江苏奥神新材料股份有限公司,江苏 连云港 222000)

0 引言

纤维力学指标的测量需要测量纤维细度、强力、断裂伸长等指标,在此基础上计算出力学性能数据。上海新纤仪器有限公司提供的以XQ-1A型纤维强伸度仪、XD-1型振动式细度仪构成的纤维力学指标测试装置是适应国际纤维检验标准的新型仪器,采用计算机程序控制,具有操作简便、精度高的特点,在纤维测试机构、化纤制造企业广泛应用。

纤维力学指标是纤维品质判断的关键数据,对于化纤生产企业质量控制尤其重要。因此,力学指标测量系统的精度极为重要,需定期评估其精度与可靠性。测量是一种用来获得测量结果的过程,主要由测量仪器、标准、人员、环境等组成[1],这些要素都对测量系统本身的精度与可靠性具有重大影响,随着时间推移,测量系统精度也会退化。测量系统分析是指运用统计学的方法对测量系统进行评估,在合适的特性位置测量正确的参数,了解影响测量结果的波动来源及其分布,并确认测量系统是否符合工程需求[2]。

1 可靠性评估试验方案

1.1 试验仪器与人员准备

试验仪器采用上海新纤XQ-1A型纤维强伸度仪、XD-1型振动式细度仪构成的纤维力学指标测试装置,采用系统配套软件进行测试过程控制和测试数据记录。

XQ-1A型纤维强伸度仪采用气动自动夹持,计算机程序控制拉伸试样直至断裂,并测量断裂时的力和伸长率。XD-1型振动式细度仪采用弦振动原理,测量在一定振弦长度和张力下的纤维固有振动频率,由弦振动公式自动计算单根纤维线密度。

检验人员4名,均具有丰富操作经验。

系统已经运行接近一年,需进行可靠性评估。

1.2 试验样品准备

(1)纤维细度测试样品准备。纤维细度测试过程对样品本身无破坏,样品可重复使用。取A规格纤维4根,作为4个测试部件(以下称细度测试部件),分别编号A1~A4。

(2)强力、断裂伸长测试样品准备。取B规格纤维5根(连续长纤维),每根长60 cm,作为5个测试部件,分别赋予部件编号B1~B5。每一部件按10 cm长截断,共6根。按6西格玛理论,该破坏性试验共有5个强度与伸长测试部件(B1~B5),每一个部件有6个仿形,如对部件B1,仿形试验件编号为B1-1,B1-2,…,B1-6。将这6个仿形随机分成2组,每组3根。

1.3 试验与分析方法

(1)纤维细度测试。4名检验员用同一台XD-1型振动式细度仪对4个细度测试部件分别进行细度测量,每人每细度测试部件重复测试3次,4人共计48次。

(2)纤维断裂强力与断裂伸长测试。从4名检验员中随机抽取2名检验员,用同一台XQ-1A型纤维强伸度仪对5个强度与伸长测试部件(每部件6个仿形)进行测试,由于每次测试被测纤维都会被拉断,对部件多次重复测量是不可能的,属于破坏性测试,因此需要进行破坏性试验的测量系统分析[2-3],共计30次测试。

(3)采用重复性与再现性评估方法。采用Minitab软件,基于六西格玛测量系统R&R分析方法进行纤维力学指标测量系统的重复性与再现性评估[4]。

重复性误差通常称为设备波动(Equipment variation,EV),如将过程总波动设为TV(Total Variation),设备波动标准差与过程总波动标准差的比值可描述测量系统的重复性。

再现性也称为人员波动(appraiser variation,AV),通常用再现性标准差与过程总波动标准差的比值来描述测量系统的再现性。

(4)精确度分析方法。

判断标准见表1[4]。

表1 判断标准表

1.4 试验要求

(1)测试样品随机分配。

(2)测试顺序随机排列。

(3)样品及仪器设备在测试环境条件下经过充分平衡。

(4)测试前对设备进行检查,确保设备处于正常工作状态。

2 试验数据分析

2.1 纤维细度试验数据及方差分析

纤维细度测试数据见表2。

表2 纤维细度测试数据

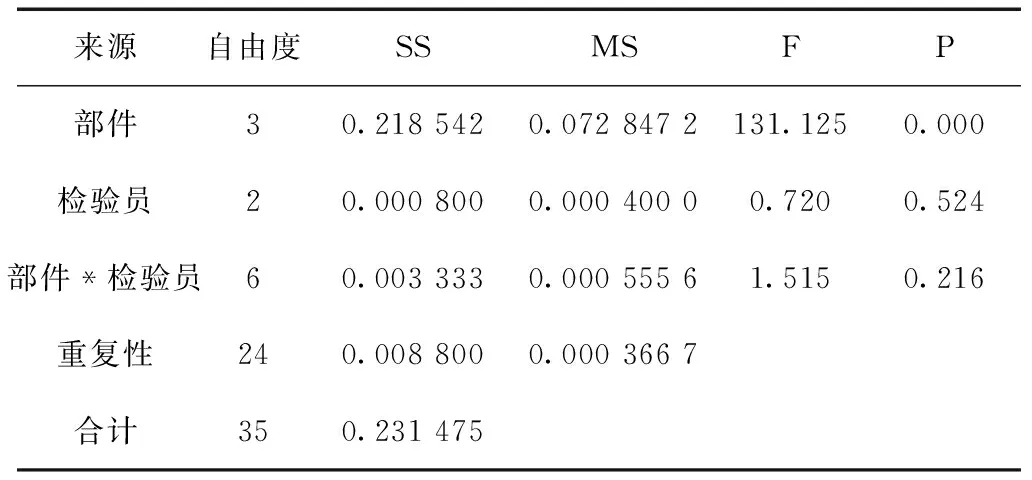

采用Minitab软件中量具研究功能对表2中的数据进行方差分析,结果见表3。

表3 包含交互作用的双因子方差分析表

删除交互作用项选定的 Alpha=0.25。量具 R&R 分析表—方差分量贡献率见表4。

表4 量具 R&R 分析表—方差分量贡献率

设定过程公差为 0.3,经Minitab计算,量具精度分析结果见表5。

表5 纤维细度仪精度分析结果

计算得到可区分的类别数ndc = 6。

从精度分析结果来看,重复性方差为0.000 366 7,检验员方差为0,合计量具R&R(重复性与再现性)方差贡献率仅为5.08%,%Gage R&R为22.53%<30%,重复性与再现性较好;可区分的类别数ndc=6>5,仪器具有较好分辨率;检验员方差贡献占比0%,可以认为人员操作对该测量系统没有影响。

在无标样情况下,采用定长称重法进行纤维纤度计算值为1.249 7dtex,纤维细度仪测量均值为1.25 dtex,标准差0.08,具有很好的符合性。这说明此方法可以在无标样情况下测量纤维细度。

2.2 纤维强力、断裂伸长测试数据分析

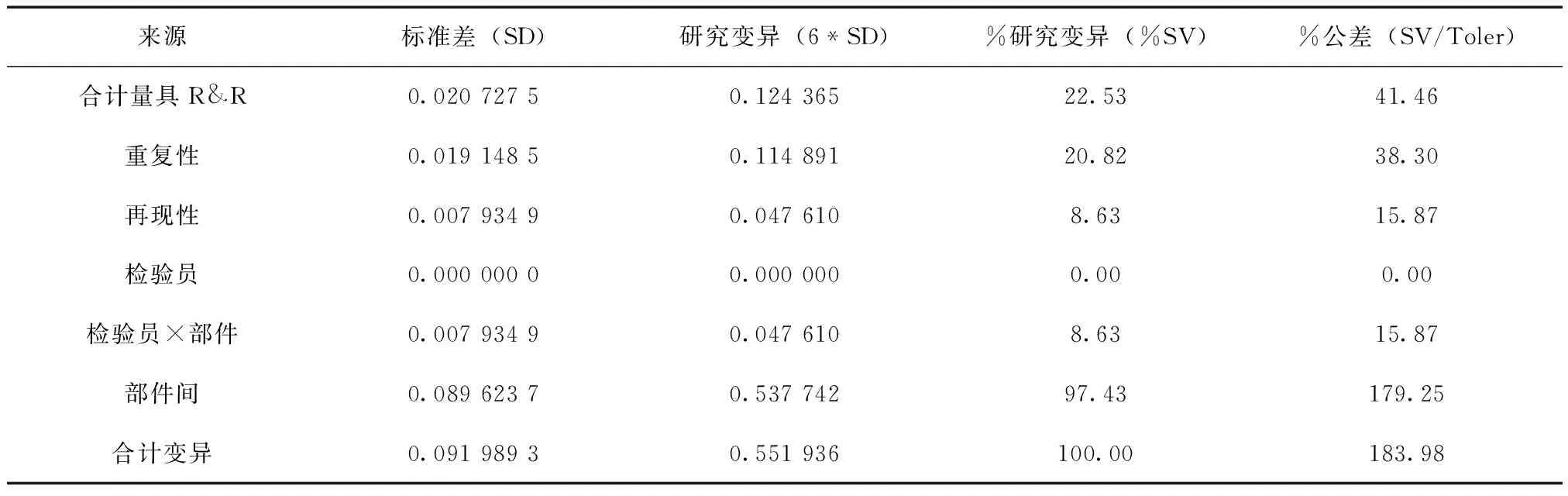

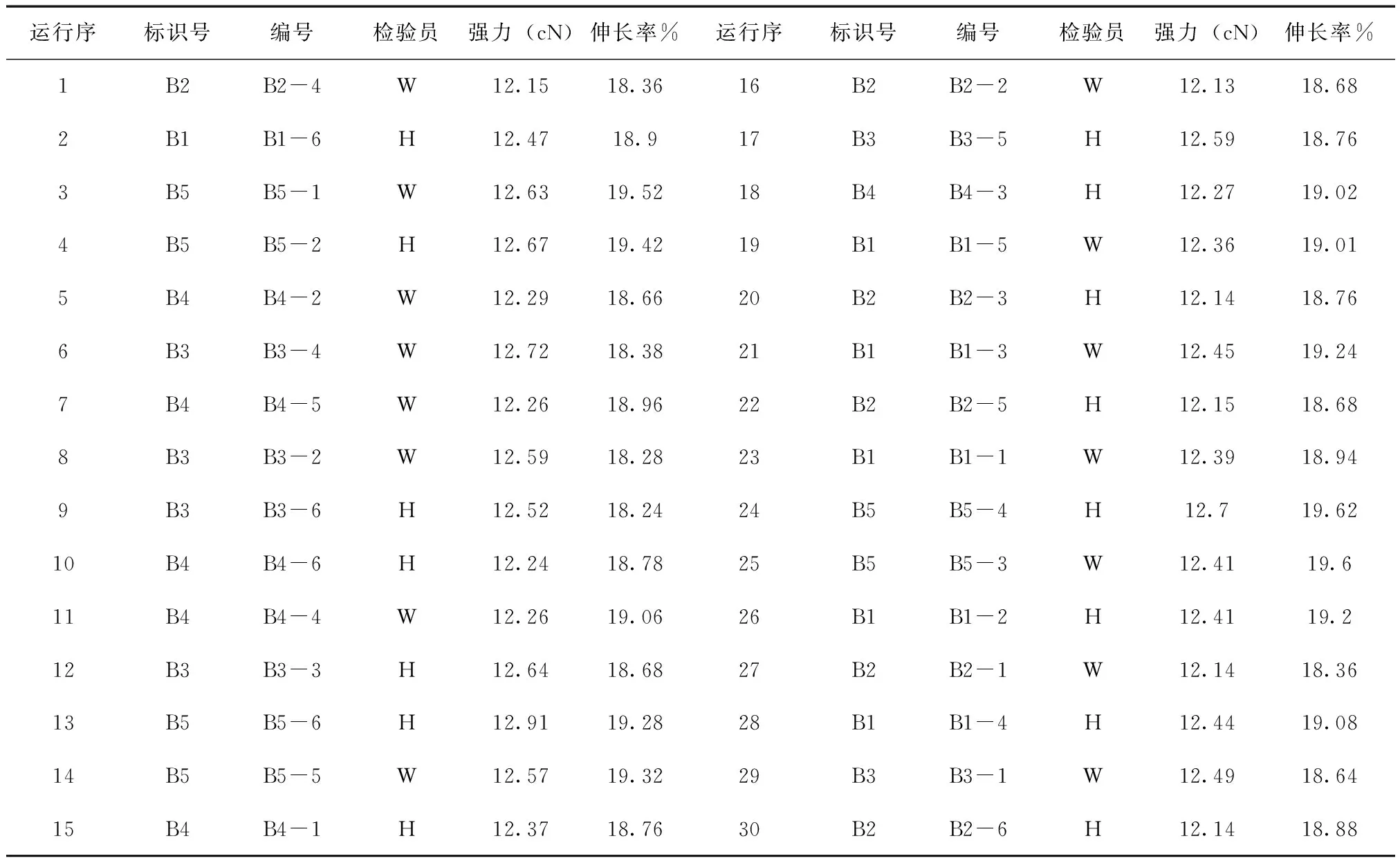

纤维强力及断裂伸长测试数据见表6。

表6 纤维强力及断裂伸长测试数据

(1)纤维强力测试数据分析。采用Minitab软件中量具研究功能对表6中的断裂强力数据进行方差分析,结果见表7、表8。

设定过程公差=2,经Minitab计算,量具精度分析结果见表9。

表7 包含交互作用的双因子方差分析表

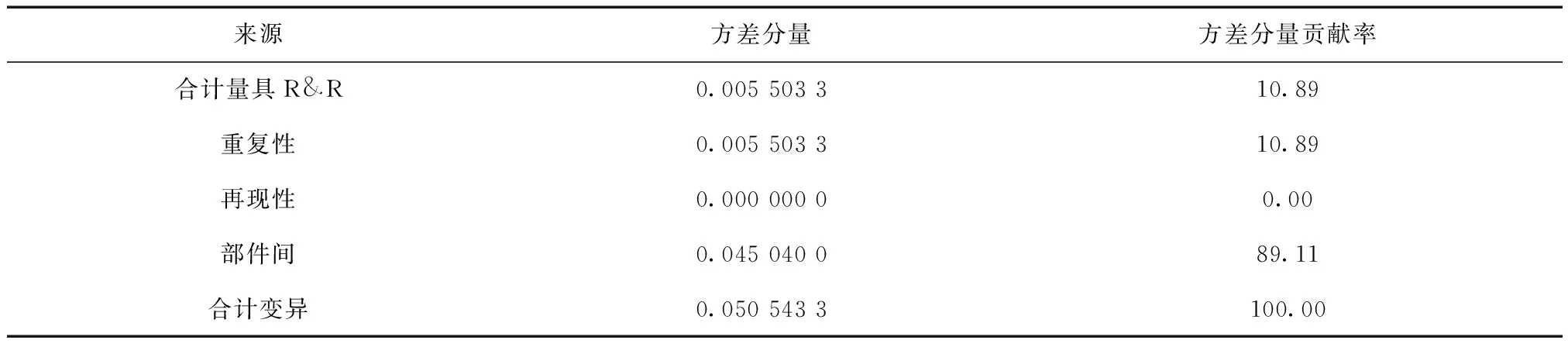

表8 量具R&R分析表—方差分量贡献率

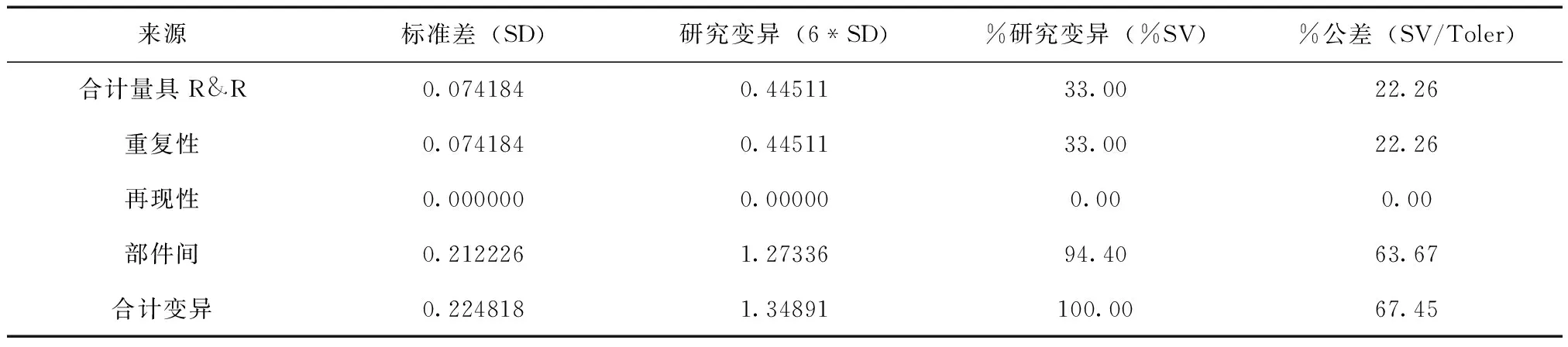

表9 纤维强伸度仪精度分析结果

计算得到可区分的类别数ndc=4。

从精度分析结果来看,重复性方差为0.005 503 3,再现性方差为0,可以认为人员操作对该测量系统没有影响;合计量具R&R(重复性与再现性)方差贡献率为10.89%,%Gage R&R为33.00%,略大于30%,%P/T为22.26%<30%,强力检测精度处于勉强可用状态;可区分的类别数ndc=4>3,仪器分辨率勉强可用。

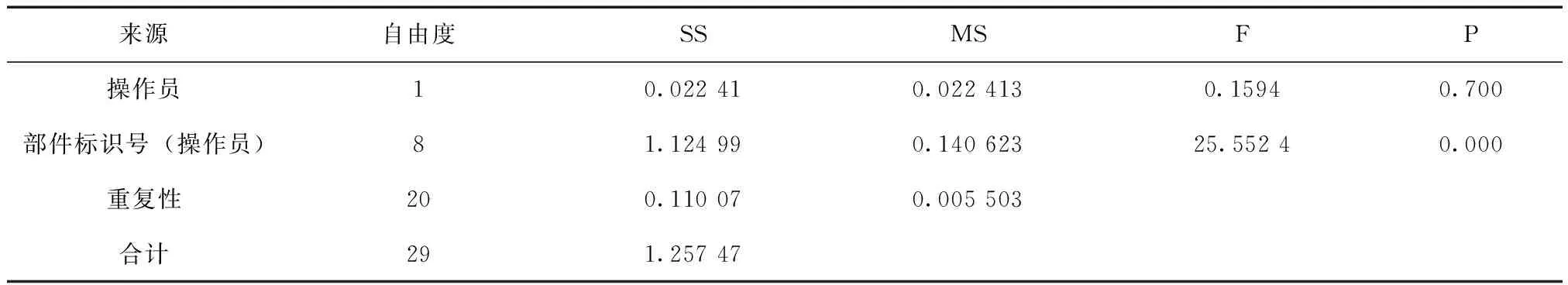

(2)纤维断裂伸长数据分析。采用Minitab软件中量具研究功能对表2中的断裂伸长数据进行方差分析,结果见表10、表11。

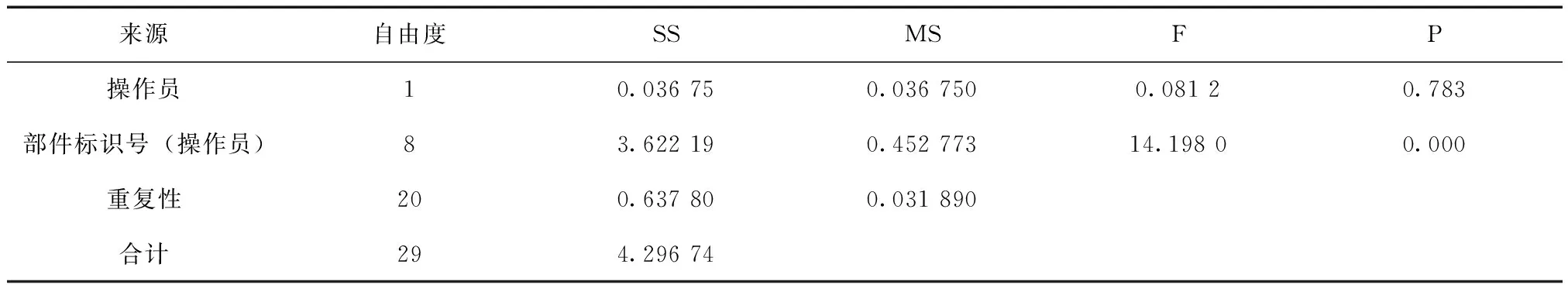

表10 包含交互作用的双因子方差分析表

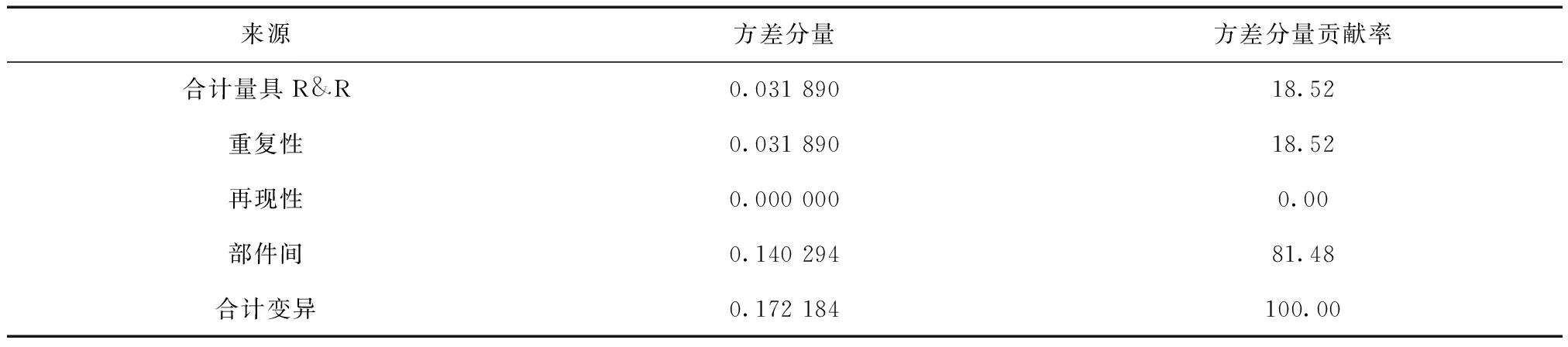

表11 量具 R&R 分析表—方差分量贡献率

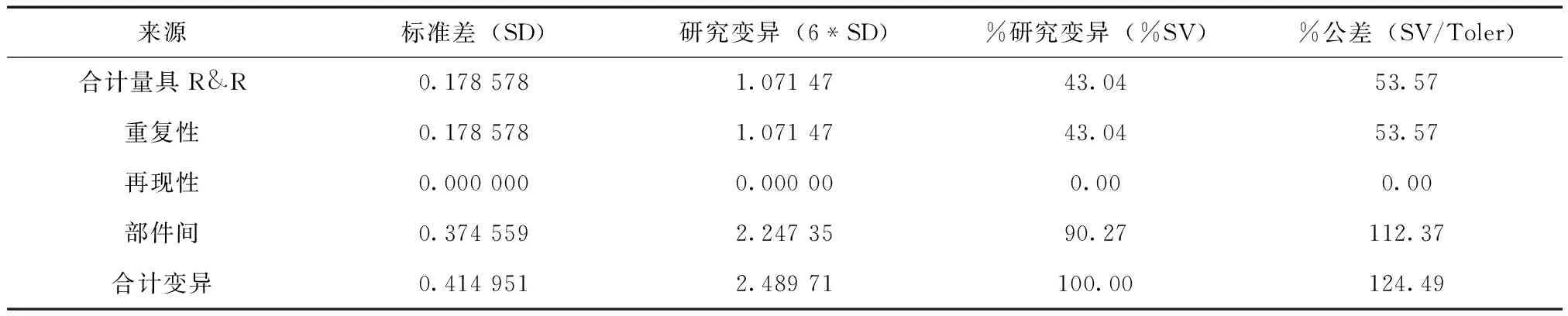

设定过程公差=2,经Minitab计算,量具精度分析结果见表12。

表12 纤维强伸度仪精度分析结果

计算得到可区分的类别数ndc = 2。

从精度分析结果来看,重复性方差为0.003 189,再现性方差为0,可以认为人员操作对该测量系统没有影响;合计量具R&R(重复性与再现性)方差贡献率为18.52%,%Gage R&R为43.00%>30%,%P/T为53.57%>30%,断裂伸长检测精度已经无法满足要求;可区分的类别数ndc=2<3,仪器分辨率不达标。

3 总结

(1)采用方差分析方法可以在标样缺失情况下进行纤维力学检测仪器精度和可靠性分析,通过Minitab软件可以极其方便进行测量系统重复性与再现性评估。

(2)通过取样方法设计,可以对破坏性测试测量系统进行分析。

(3)操作人员的操作差异在本测量系统中几乎可以忽略,该测量系统属于数字化系统,精度基本由仪器本身决定。

(4)经过1年的运行,纤维细度仪仍然具有较高的测量精度;强伸仪的强力测试精度勉强可用,已经较难满足高质量生产过程的质量控制需求,需要进一步校准;强伸仪断裂伸长的测量精度较差,难以满足高品质生产系统的要求。

(5)鉴于XD-1型振动式细度仪和XQ-1A型纤维强伸度仪经过1年运行后测量精度差异较大,建议生产厂家做进一步研究,并对用户使用与校准提供更多支持。

(6)补充说明:在本分析完成后,经与仪器生产厂家沟通,进行仪器调整,仪器测量精度%Gage R&R均达到30%以下,分辨率达到7以上,可满足较高品质生产控制要求。