基于负载敏感原理的全液压抓岩机液压系统优化设计

2020-11-07李璇

李璇

基于负载敏感原理的全液压抓岩机液压系统优化设计

李璇

(江苏省徐州医药高等职业学校 实训中心,江苏 徐州 221000)

针对HZY-06型中心回转式液压抓岩机中所存在的复合动作不连贯、抓斗张开速度过慢、油温过高等问题,基于负载敏感原理对其液压系统进行改进设计与分析。改进后的液压系统采用了负载敏感变量泵和负载敏感多路阀,可分配给每个执行元件所需的压力和流量,配合设置在抓斗油缸回路中的差动连接装置,有效改进了传统定量泵系统的弊端,满足了执行机构联动连贯、油温降低、张斗快速的设计要求。现场试验结果表明,复合动作可连贯运行,抓斗张开时间仅为1.55 s,可为液压抓岩机的改造提供参考。

抓岩机;负载敏感;液压系统

伞钻和抓岩机煤矿立井施工过程中重要的成套机械装备,伞钻主要用于爆破施工时的钻孔工序,而抓岩机则是在爆破后抓取松散的碎岩,并将其放入井底的吊桶。实践表明,抓岩机的性能优劣直接影响煤矿立井施工进度[1]。

目前建井施工单位大多使用中心回转式气动抓岩机,而气动抓岩机在实际使用中存在以下不足:

(1)单台气动抓岩机工作时产生的噪音至少在90 dB以上,会对作业人员的听力造成极大伤害;

(2)井下因受到各气动元件排气的影响而使空气增加了大量的粉尘;

(3)气动抓岩机耗风量可达20 m3/min,能耗巨大[2-3]。

液压抓岩机针对以上问题可以带来较大改善,因而在立井施工建设中,液压抓岩机代替气动抓岩机已成必然趋势。现阶段我国针对液压抓岩机的研究和应用还不够深入,目前设计较为成熟的机型主要为HZY-06型中心回转式液压抓岩机。由于其采用定量泵系统,在使用过程中不可避免地会出现油温过高、复合动作不连贯等问题,严重制约了液压抓岩机在煤矿建井工作中的推广应用[4-6]。

因此,本文对现有中心回转式液压抓岩机进行优化设计,以提升其工作性能和工作效率,进一步推动液压抓岩机在我国煤矿立井施工中的应用,同时减少能耗、降低噪声和粉尘污染。

1 全液压抓岩机总体设计

1.1 设计要求

中心回转式全液压抓岩机安装在吊盘上,在立井施工过程中随井深不断下放。其工作过程可以概括为:通过回转机构使吊臂与堆状碎岩保持直线位置;通过变幅机构调整吊臂与机架间的角度,使吊臂末端悬吊的抓斗靠近堆状碎岩;提升绞车下放抓斗,同时抓斗张开抓取岩石;再次操作回转机构、变幅机构和抓斗,将碎岩放至吊桶内;吊桶升至地面,进行卸矸。

由此可知,中心回转式全液压抓岩机的执行机构主要有:回转机构、变幅机构、抓斗机构、和提升机构。本文在确定了抓岩机动力源和结构形式的基础上,对总体技术方案的具体条件提出如下优化要求:

(1)抓岩机集回转机构、变幅机构、提升机构、抓斗及液压系统于一体,进行一体化设计,采用全液压驱动,结构形式为中心回转式;

(2)变幅机构采用推力油缸驱动,使吊臂在一定幅度内运动;

(3)回转机构采用大扭矩液压马达驱动,并通过多级齿轮副进行减速;

(4)提升机构采用钢丝绳缠绕提升的结构形式,且液压抓斗的斗容由0.6 m3提升为1 m3。

(5)液压系统由液压泵站、液压操纵系统、冷却系统及管路组成,考虑到井下施工的特点,冷却系统宜采用水冷的方式。

1.2 结构组成

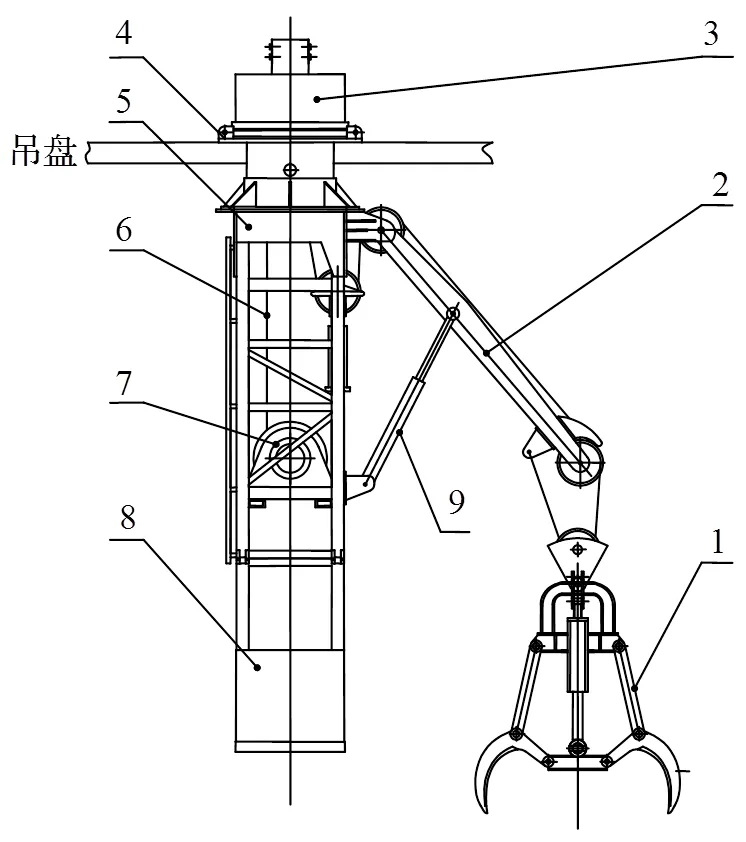

中心回转式全液压抓岩机结构如图1所示。

1.抓斗2.吊臂3.回转机构4.底座5.主机架6.钢丝绳 7.提升机构8.司机室9.变幅油缸

1.2.1 回转机构

回转机构安装在抓岩机的底座上,而底座固定安装在吊盘上。回转机构由液压回转装置、回转支承、中央回转接头等部件组成,而液压回转装置由液压马达、小齿轮、减速器、制动器等组成。底座上安装有内齿圈,液压回转装置的轴端位置安装有与之相啮合的小齿轮;同时,液压回转装置下部固连有回转体,回转体又与主机架相联接。当液压马达驱动小齿轮绕底座上的内齿圈公转时,即可通过回转体带动主机架等部件实现回转运动。

1.2.2 提升机构

提升机构主要由液压提升绞车和制动器组成,绞车安装在主机架下部的横梁上,提升钢丝绳的一端固定在绞车的卷筒上,另一端依次绕过回转机架上的定滑轮,主机架上部的张紧滑轮、吊臂两端的定滑轮及悬吊装置上的动滑轮,然后固定在吊臂末端。当液压绞车运转时,制动器松开,绞车通过卷筒和钢丝绳带动抓斗提升或下降。

1.2.3 变幅机构

变幅机构主要由吊臂和变幅油缸组成。吊臂与主机架上部正面铰接,变幅油缸活塞杆端与吊臂中部铰接,油缸下端与主机架下端铰接,当压力油进入油缸下腔推动活塞杆外伸时吊臂上举,当压力油进入油缸下腔推动活塞杆收回时,吊臂下落。从而实现抓斗沿径向前后运动。

1.2.4 抓斗机构

抓斗是抓岩机重要的执行机构,其斗容决定着抓岩机每次抓取碎岩的重量,现有的HZY-06型抓岩机的斗容为0.6 m3。抓斗中抓瓣的开闭由位于中部位置的抓斗油缸驱动,当抓斗油缸活塞向下运动时,抓瓣打开,完成卸矸动作;当抓斗油缸活塞向上运动时,抓瓣闭合,完成抓岩动作。

2 液压系统的设计

2.1 优化设计要求

针对中心回转式全液压抓岩机的实际工况,液压系统的改进须满足以下要求:

(1)回转扭矩与速度。抓岩机回转过程中其摩擦阻力矩很小,只是在启动和停止时,机体的惯性阻力矩较大,因此回转过程需考虑启动和制动扭矩,并考虑限速和缓冲装置。

(2)抓斗张开速度。抓斗油缸伸出时抓斗张开,此时大腔进油,运动速度相对气动抓斗较慢;但是由于抓斗打开时油缸所需推力较小,故为了提高其运动速度,可用差动回路打开抓斗。

(3)复合运动。抓岩机工作过程中,为提高工作效率,往往会出现联动的工况,特别是变幅和回转两个动作联动的场合较多,在设计液压系统时,须尤为关注。

(4)液压系统的散热。考虑到井下通风较差,自然冷却较困难的情况,应合理设计液压系统,减少溢流,降低发热量;并选择合理的散热装置,将油温控制住合理范围内。

(4)由于井下空间有限,抓岩机应与液压伞钻共用一套泵站。

鉴于以上要求,本文拟选用负载敏感系统取代HZY-06机型现有的定量泵系统。

2.2 液压系统设计分析

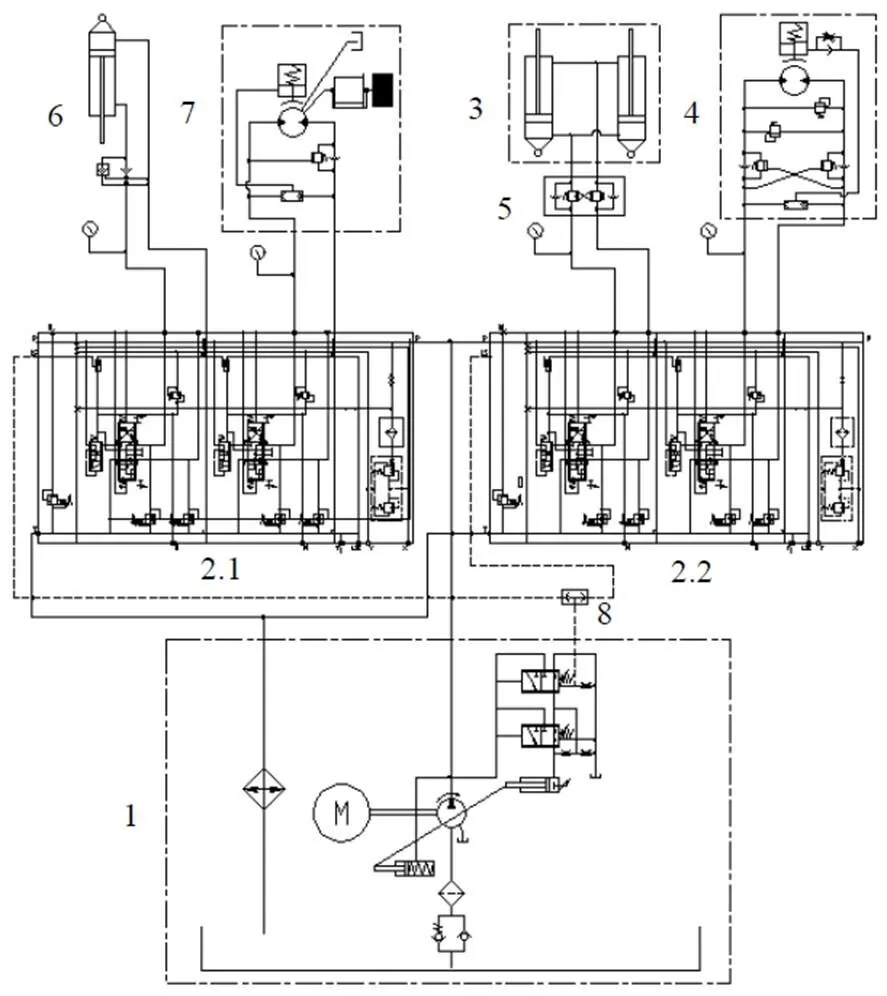

中心回转式抓岩机改进后的液压系统原理图如图2所示。

(1)液压泵站。抓岩机与液压伞钻共用此泵站。泵站中采用力士乐生产的负载敏感变量泵代替了原系统中的定量泵,该变量泵最大可提供350 L/min的流量,由于负载敏感系统的特点,各执行机构的流量不因其负载变化而改变,实现了多执行元件的复合动作;泵站上还有冷却器,过滤器,回油管有主回油管和泄漏油回油管,其中泄漏油不允许有背压,不经过冷却和过滤系统。

(2)三位四通负载敏感多路阀。该阀分为两组,分别控制变幅、回转两个动作和抓岩、提升两个动作;每组多路阀上有两个负载敏感口、两个压力入口、两个压力出口、两个回油口和两个控制油口。

(3)变幅油缸。油缸活塞杆伸出时吊臂增幅,为了减小油缸活塞杆运动至极限位置时的冲击,在活塞杆头端设计缓冲装置;吊臂减幅时使用单向节流阀回油节流,以减缓下降速度、降低冲击。

(4)液压回转装置。其自带过载保护、平衡阀以及制动器,可以有效地降低启动和制动时的冲击,减小液压系统瞬时压力峰值。

(5)液压锁。它由两个液控单向阀组成,主要用于在外界有一定负载且换向阀处于中位时,变幅油缸仍能保持其位置静止不动。

(6)抓斗油缸。为了提高其活塞杆伸出的速度,本文在抓斗油缸回路中采用液控单向阀和单向阀组成了差动回路,使抓斗在张开动作时实际输入流量得到大幅提高。

(7)提升绞车。大扭矩马达连接滚筒,通过钢丝绳缠绕的方式对液压抓斗执行提升、下落的动作。

(8)梭阀。用于采集系统中最高的负载压力,并且将此压力反馈给与之相匹配的负载敏感泵。

1.液压泵站 2.负载敏感多路阀 3.变幅油缸 4.液压回转装置 5.液压锁 6.抓斗油缸 7.提升绞车 8.梭阀

2.3 负载敏感多路阀原理

负载敏感多路阀原理图如图3所示,图中所示的负载敏感多路阀控制变幅油缸和回转马达两个执行元件。其中,1为总溢流阀,用作安全阀,调定值为20 MPa,此即为系统最高工作压力;2为单向溢流阀,起防冲击作用;3为LS溢流阀,限定各个执行元件的最高压力,两个LS溢流阀的调定值分别为17 MPa和13 MPa,此即为变幅油缸和回转马达极限工况时的工作压力;4为压力补偿器,用于保证通过每一联的流量不受负载变化影响;5为梭阀,用于采集系统中最高的负载压力,并将此压力反馈给与之相匹配的负载敏感泵;6为先导油控制阀,用于提供给先导阀组所需的控制油液,它所包含的一个减压阀和一个安全阀的设定值一般为3.5 MPa和4 MPa。每个换向阀上都有可调比例节流口,而使得泵输出流量与比例节流阀的输入信号成正比[7-8]。

改进前的HZY-06型液压抓岩机中四个执行机构(变幅、回转、抓斗、提升)均依靠一套定量泵系统提供动力,当工作人员操纵先导手柄进行复合动作时,必然会出现负载小的执行元件先动作、负载大的执行元件后动作的不连贯工况(例如,变幅回转复合动作时,若变幅油缸负载小,则会出现变幅油缸先伸缩至极限位置后,才使油压升高,进而驱动液压回转装置动作)。而通过负载敏感系统对执行元件进行控制时,可通过负载敏感多路阀中的压力补偿器将每个执行元件所对应的换向阀前压力调整为相等(例如,抓岩机进行变幅回转复合动作时,若变幅动作所需压力为16.6 MPa、回转动作所需压力为12.4 MPa,则压力补偿器会在回转换向阀前产生4.2 MPa的压力损失,使两联换向阀的阀前压力相等),进而使得复合动作连贯运行。这从根本上解决了目前所使用的HZY-06型液压抓岩机联动困难的问题,并大大降低了系统的发热量[9-10]。

1.总溢流阀2.单向溢流阀3.LS溢流阀4.压力补偿器5.梭阀6.先导油控制阀

2.4 系统温升计算

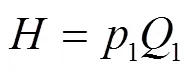

当抓岩机执行复合动作时,同时动作的两个执行机构的负载压力皆不相同,如果相差过大或联动时间过长,液压系统将会发热。例如,变幅油缸的负载压力为16.6 MPa,液压回转装置的负载压力为12.4 MPa,则多路阀中控制变幅油缸那一联阀压力补偿器阀口上的损失为:16.6-12.4=4.2 MPa,此压力损失将以液压油发热的形式消耗在补偿器的阀口上。复合动作时的功率损失为:

式中:1为平均压力损失,1=4 MPa;1为执行机构联动时的平均流量,1=200 L/min。

代入数据求得:=13.3 kW。

取油箱有效容积为1575 L,则其散热面积约为9 m2,由于井下通风条件较差,单靠自然风冷不能满足系统的散热需求,因此须通过水冷方式对其散热,系统温升为:

式中:为系统温升,℃;为散热系数,取200 W/(m2∙℃);为油箱散热面积,m2。

代入数据求得=7.4℃,取井下温度为20℃时,通过水冷的方式可将油温控制在28℃以内。由此可见,较之原液压系统的油温大大降低。

3 现场试验

在抓岩机优化之前,莱芜张家洼铁矿一直使用HZY-06型全液压抓岩机,由于该型号抓岩机采用的是定量泵系统,因此在使用过程中一直存在油温过高、执行机构联工困难等问题,导致生产效率较低,且故障率较高,以致于施工单位考虑再次起用噪声极大、粉尘极高的气动抓岩机。

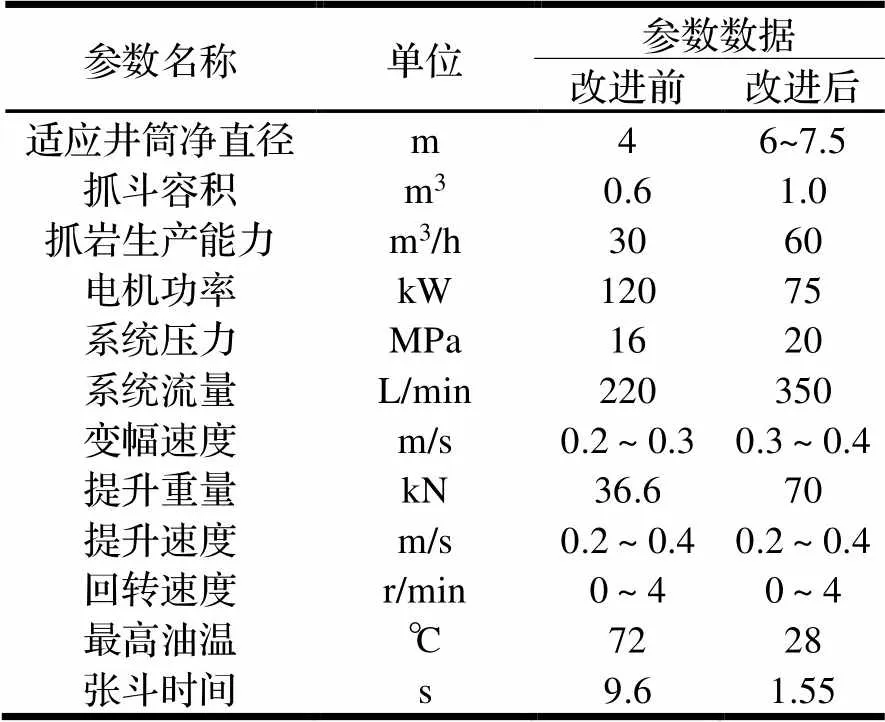

目前,改进后的HZY-10型全液压抓岩机已在该矿井进行现场试验。试验结果表明:由于采用了负载敏感系统,全液压抓岩机油温得到明显降低,在井下通风不良的情况下,也可以控制在30℃以内;回转变幅、回转张斗、变幅提升等复合动作可连贯运行,抓岩效率大幅提升。抓岩机改进前后的性能参数对比如表1所示。

表1 全液压抓岩机参数改进前后对比

4 结论

(1)优化后的液压系统采用了负载敏感变量泵和负载敏感多路阀代替了原机型的定量泵和普通多路阀,并配合设置在抓斗油缸回路中的差动连接,可有效改进传统定量泵系统的弊端,满足了执行机构联动连贯、油温降低、张斗快速的设计要求。

(2)为了验证优化的合理性,本文将改进后液压抓岩机在莱芜张家洼矿进行了现场试验。结果表明抓岩机复合动作可连贯运行,且抓斗张开时间仅为1.55 s。

综上所述,本文所改进的中心回转式全液压抓岩机较之现有的机型,提升了工作性能、提高了工作效率,对工程实践应用具有一定的参考意义。

[1]吴远迪. YYHZ-10型液压抓岩机设计与研究[D]. 北京:北京科技大学,2010.

[2]李发长,周兴来,陈富清. 液压伞钻和抓岩机在立井井筒施工中的应用[J]. 中国煤炭,2012(4):58-60.

[3]龙志阳,桂良玉. 千米深井凿井技术研究[J]. 建井技术,2011,(Z1):15-20.

[4]李亚丽. 全液压伞钻结构及液压系统设计研究[D]. 徐州:中国矿业大学,2014.

[5]王子雷,赵国栋.矿用大型液压抓岩机研究[J]. 建井技术,2012,(6):33-34.

[6]周辉,杨书杰,赵继云,等. 基于ANSYS Workbench的液压抓岩机结构优化[J]. 煤矿机械,2015(6):251-252.

[7]高峰,潘双夏. 负流量控制模型与试验研究[J]. 机械工程学报,2005,41(7):107-110.

[8]王伟伟. 负载敏感系统动态特性与节能分析[D]. 秦皇岛:燕山大学,2011.

[9]高贵锋. 掘进机负载敏感系统油缸速比与回油背压关系的分析[J]. 机床与液压,2013(17):123-124.

[10]刘会永,马刚. 负载敏感系统设计需注意的几个问题[J]. 机床与液压,2011(6):126-127.

Optimum Design of Hydraulic System of Full Hydraulic Rock Grab Machine Based on Load Sensing Principle

LI Xuan

( Training Center, Jiangsu Provincial Xuzhou Pharmaceutical Vocational College, Xuzhou 221000, China )

In order to solve the problems of incoherent composite action, slow grab opening speed and high oil temperature of HZY-06 central rotary hydraulic rock grab machine, the hydraulic system of HZY-06 is analyzed and improved based on the principle of load sensing. The improved hydraulic system adopts the load sensing variable pump and the load sensing multi-channel valve, which can distribute the pressure and flow required by each actuator, and cooperate with the differential connection device set in the grab oil cylinder circuit, which effectively offsets the disadvantages of the traditional quantitative pump system and meets the design requirements of coherent actuator linkage, oil temperature reduction and fast bucket opening. The field test results show that composite action can run continuously, and it only takes 1.55s to open the grab, which can provide reference for the reconstruction of hydraulic rock grab machine.

rock grab machine;load sensing;hydraulic system

TD421

A

10.3969/j.issn.1006-0316.2020.10.003

1006-0316 (2020) 10-0016-06

2020-05-25

国家自然科学基金资助项目(51705222);江苏省现代教育技术研究课题(2019-R-76323);江苏省徐州医药高等职业学校2020年度科项目。

李璇(1989-),女,江苏徐州人,硕士,讲师,主要研究方向为液压传动与控制,E-mail:cumtzhangjialu@163.com。