油气管道焊缝同一部位二次返修的判定及对管道安全运行的影响

2020-11-06吴运逸周亚平

吴运逸 周亚平

摘 要:油气管道焊缝质量作为管道安全运行的重要保障,通常焊接工艺规程明确焊缝同一部位只允许一次返修。个别施工单位在一次返修仍存在缺陷时私自二次返修,返修打磨后难以直观区分是否经过多次返修。本文对某管道项目一返修焊缝进行取样试验分析,准确判定了焊缝的二次返修,为管道安全运行提出针对性的意见。

关键词:管道焊缝;同一部位;二次返修;安全运行

焊接作为长输油气管道工程的关键工序,虽然国标规

定同一部位可返修两次[1],但大部分项目为了严控焊接质量,焊接工艺规程要求焊缝同一部位只允许返修一次。个别施工单位在焊缝一次返修存在缺陷时私自进行二次返修,焊接过程完全不受控,会严重影响管道安全运行。

某管道项目检查时发现一返修焊口的底片1360mm位置有疑似裂纹缺陷。两日后再次复核该焊缝底片,发现与原返修底片存在较大出入,裂纹影像消失、焊缝影像轮廓发生变化,初步怀疑私自进行二次返修。为了验证判断,开展了各种检测、试验和对照分析,判定该焊缝是否存在二次返修。

1 焊缝二次返修判定

1.1 焊縫外观检查

经对该焊缝存疑部位外观进行查看,发现焊缝原裂纹位置修磨痕迹较重、棱角清晰,且修磨表面呈现光亮金属光泽。

1.2 无损检测

对该焊缝进行了射线检测,底片上未发现超标缺陷。再对存疑位置进行表面磁粉探伤,未见裂纹缺陷。

复拍底片与第一次查看的返修底片进行比对分析,可得出:

①原焊缝标记1300mm附近,焊缝被修磨,修磨长度约70mm;②1350mm区域焊缝(疑似裂纹所在位置)上侧存在明显金属厚度增加,下侧壁厚金属存在减薄,一次返修后的疑似裂纹消失。

1.3 宏观金相试验

为确定金相试样的截取位置,对存疑部位表面轻微抛光处理,利用5%硝酸酒精腐蚀,查找一次返修或二次返修的边界。经检测,焊缝表面返修长度约为210mm,在整个返修长度的中心位置,存在疑似二次返修边界。

1.3.1 确定返修位置

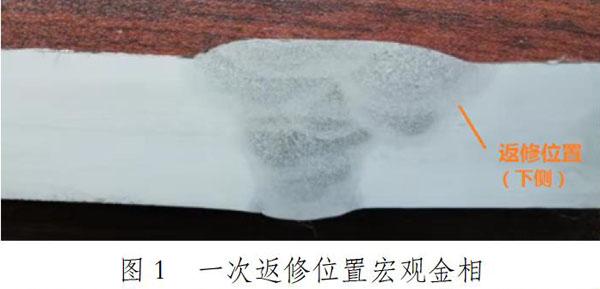

根据标记位置,在第一次返修的位置取样(试样A),观察焊缝横截面宏观金相可知,第一次返修位置在焊缝下侧。

在疑似二次返修位置取样(试样B),通过焊缝横截面宏观金相观察发现,返修位置出现在焊缝上侧,与试样A返修位置明显不同。另发现,内部焊缝存在返修现象,焊缝两侧母材区域存在疑似补焊减薄的钢管端部母材。

1.3.2 第一次返修与疑似二次返修边界

对疑似二次返修的边界位置取样(试样C),通过焊缝横截面宏观金相观察,返修焊道已无法明显区分。

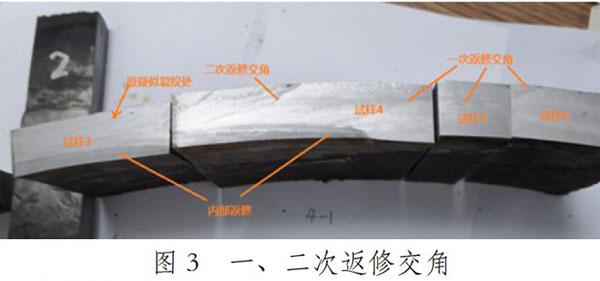

为进一步确认返修情况,对所选区域焊缝进行纵向切割,寻找一次返修焊前的打磨沟槽与原焊缝的交角,二次返修前的打磨沟槽与一次返修焊缝的交角。经观察切割后试样,两个交角呈相对平行状态,熔合线明显,确认焊缝存在两次返修。

1.4 试验分析结果

根据上述试验结果,得出结论如下:

①同一位置存在多次返修,其中外表面2次,内表面1次;②此焊口仅有第一次返修的相关记录,属于“私自返修”;③焊缝内表面两侧母材补焊,违反GB 9711和设计文件的要求。

施工单位最终承认擅自打磨焊缝二次返修,内表面补焊是返修焊工违章进入管内打磨根部致使焊缝低于母材,又违规补焊后磨平处理。

2 对管道安全运行的影响

2.1 影响因素分析

私自二次返修,过程监管失控,即使建设期无损检测、力学性能试验都无异常,但焊接接头质量仍会成为管道安全运行的重大隐患。主要如下:

①焊缝返修应在使用评定合格的返修焊接工艺规程,选用具备相应资格的焊工、符合要求的焊材,在监理旁站监管下进行。不受控的“私自返修”存在较大的焊接质量隐患,管道本质安全无法保障;②焊接次数增加,焊缝金属中溶解的氢气向过热区的扩散量必然增加,成为产生热影响区冷裂纹、延迟裂纹的隐患;其次是过热区的晶粒因多次过热会变的粗大,造成组织不均匀和力学性能下降;③在管道运行阶段,直接或间接作用在埋地管道上的载荷较多,特殊工况也会对管道受力产生不同的影响,如:地基沉降。如果焊缝的力学性能下降,达不到设计要求,在各种交变载荷的影响下,会在焊缝性能薄弱处产生危害缺陷甚至断裂 ,是管道运行事故的诱发因素之一。

2.2 建议

为确保管道安全运行,对于建设期管道焊接质量管理,提出以下建议:

①建设单位应在焊接工艺评定阶段科学合理地确定管道焊缝同一部位的返修次数,既能满足设计要求,又要保证焊接施工合理性[2];同时,通过建立第四方无损检测复评机制,对焊缝底片100%复评,并根据复评结果对能力较差或责任心较弱的焊接、检测机组及相关人员及时予以清退;②施工单位要加强现场焊接作业管理,严格焊接工艺纪律,从“人机料法环”五方面管控,精准管控焊材的发放和回收[3],有效落实工序“三检制”。发现焊缝缺陷时,首先严禁私自返修,在接到返修指令后,应与检测、监理单位充分沟通,根据检测结果确定返修位置[4],以免出现指令传达有误导致错误施工;③无损检测单位应加强评片人员能力建设,除了焊缝缺陷外,注重把关焊缝多次返修或私自返修情况,对存疑焊口“从严”处理;现场检测要做到专业、公正,实事求是反映现场焊缝质量状况;④监理单位应加强现场监管,加大监理人员履职情况抽查力度,涉及“三口”作业,100%旁站监管。加强“三口”影像管理和现场巡视,对焊口外观质量逐个检查确认,对无损检测单位拍片及底片评定情况抽查,发现不合规的情况应立即纠正和严肃处理。

参考文献:

[1] GB/T 50369-2014.油气长输管道工程施工及验收规范[S].中华人民共和国住房和城乡建设部,中华人民共和国国家质量监督检验检疫总局,2014.

[2]黄海,毛洪光,杨建明,杨安益,李晓霜,李希.多次返修对焊接接头的影响及返修质量控制技术探讨[C].2013中国油气田腐蚀与防护技术科技创新大会,2013.

[3]马新朝,韩梅.核电工程预防私自返修违规焊接及减少漏检的措施[J].建设监理,2019(03):74-76.

[4]李腾.长输管道返修施工工艺优化与节点控制探讨[J].工艺设备,2016(36):74.

作者简介:

吴运逸,男,汉族,贵州省贵阳市人,现供职于广东省天然气管网有限公司,高级工程师,本科学历,主要研究油气长输管道行业质量安全管理。

周亚平,男,汉族,江苏省姜堰市人,现供职于广东省天然气管网有限公司QHSE部,工程师,本科学历,主要研究油气长输管道工程质量安全管理。