船用阀门制造过程中的质量控制

2020-11-06黄勇张韶宇崔红力

黄勇 张韶宇 崔红力

摘 要:船用阀门的使用环境恶劣,对质量以及可靠性方面要求严格。与此同时,船用阀门行业竞争无序,质量管理和技术水平参差不齐。文章剖析现阶段船用阀门制造过程中的质量管理现状,并针对性提出改善意见,旨在提升船用阀门的可靠性。

关键词:船用阀门;质量管理;可靠性

中图分类号:U664.842 文献标志码:A 文章编号:2095-2945(2020)31-0103-03

Abstract: The use environment of marine valves is harsh, and the requirements for quality and reliability are strict. At the same time, the competition in the marine valve industry is disorderly, and the quality management and technical level are uneven. This paper analyzes the current situation of quality management in the manufacturing process of marine valves at the present stage, and puts forward suggestions for improvement, in order to improve the reliability of marine valves.

Keywords: marine valve; quality management; reliability

1 船用阀门概述

船用阀门是为满足船舶环境条件,用于控制船舶管路内的流体压力、流量和流动方向的设备,目前广泛应用于船舶的各个系统。

船舶独特的工作环境使得船用阀门与普通阀门有所不同,形成一个独立的体系。在外形、重量、材料等方面都体现出船用阀门与普通阀门的不同之处。每艘船舶都需要上千台不同的阀门。在船舶上,闸阀,截止阀,蝶阀,球阀,止回阀,安全阀,流量调节阀等阀门均有广泛的应用。船用阀门的材料主要包括铸铁,合金钢,铜合金,铝合金,钛合金,不锈钢等材质,适用的介质包括淡水,海水,空气,蒸汽,燃油,润滑油等,最高使用压力可达到600MPa,最高使用温度可达到650℃(本体)、1200℃(耐火材料衬里),最低使用温度可达到-196℃,最大公称通径可达到5350mm。总体而言,船用阀门在船舶上不可或缺,且使用环境比较恶劣,船用阀门的性能优劣直接影响船舶的系统安全和总体性能。

由于船用阀门使用环境恶劣,船用阀门的质量要求高,可靠性要求更高。一般而言,船用阀门必须具备抗震动、防腐蚀等性能,非标定制化、轻量化、小型化、易拆装也是船用阀门的重要标签,此外民用船舶阀门的制造和生产必须符合国际标准ISO9002的相关标准,需要各国船级社的质量证书。因此船用阀门制造难度较大,成本居高不下,且产品质量也往往因厂而异。

2 船用阀门质量管理现状

新中国成立以来,我国船用阀门行业经过多年的发展,消化和吸收苏联方面的船用阀门技术,并且自力更生,积极发展船用阀门相关技术,技术水平得到了明显的提升,总体取得了长足的进步,阀门规格、种类和相关船用标准相对齐全,基本满足造船工业的发展[1]。但是国内制造厂商生产出来的船用阀门产品整体技术含量偏低,国际竞争力较差,大部分的关键阀门仍然依赖进口产品[2]。譬如,国外阀門产品质量一般都能达到API、JIS、BS等标准的要求。铸造毛坯内部质量好,精度高,外观美观,铸字清晰,控制阀门性能参数稳定,调节精度高,使用寿命长[3],而我国制造的船用阀门则内部质量较差,参数不稳定,调节精度低,整体性能较差,后期维护成本较高,整体而言,我国阀门产品仍然缺乏核心关键技术,与发达国家存在一定差距。其中的原因多种多样,抛去核心技术的封锁和创新能力的不足,质量管理方面上的差距也不容忽视。

与国际一流厂商相比,国内制造厂商在船用阀门的质量管理方面存在的差距主要有以下几个方面,具体阐述如下:

2.1 原材料

原材料的质量直接决定船用阀门最终的可靠性。船用阀门在使用过程中,经常会受到外界恶劣环境的影响,受到盐雾、霉菌、冲击、摇摆等影响,因此对原材料的质量控制一定要严格。在船舶领域,非标定制化阀门产品较多,形成批量化生产的阀门种类不多,材料采购量较少但是材质要求很高,这些因素均对材料的采购和检验提出了挑战。国内阀门厂采购的铸件材料往往铸造缺陷较多,批次号混乱,容易产生铸造缺陷的部位不进行重点分析、关注和排查,产品的可追溯性差。锻件的炉次号管理混乱,化学成分检测分析不重视,锻件质量较差[4]。

2.2 工艺

工艺人员在具体的工艺编制方面存在随意现象,没有严格按照质保体系来进行工艺质量控制,对实际生产结合不够充分,而且工艺往往包含机加工工艺、装配工艺、焊接工艺、热处理工艺、无损检测工艺、试验工艺等多项工艺文件,由于流程跨度大,学科交叉多,需要额外关注的细节也较多,给工艺的编制和执行提出了一定的难度,编制出来的工艺在指导车间制造方面,可行性和准确度方面有所欠缺。

2.3 装配

装配前的准备工作不充分,对零件的清洁和干燥工作执行不到位,对倒角和毛刺清除不完全,对形位公差的检验不严格;装配过程中,不按标准作业流程进行装配,存在拼凑现象,存在暴力装配现象,安装轴套和O形圈时润滑油未涂抹或者涂抹不充分,导致最终产品装配完成进行调试时,存在跑、冒、滴、漏现象[5],影响产品的质量和工期。

2.4 技能与技术

车间人员的技能水平参差不齐,装配出来的船用阀门质量不一,针对员工的技能培训不足,整体技术储备水平较低,存在一人多职的现象,往往一个人需要从事装配、调试、试验的所有任务,单项专业技能水平却均不突出,导致产品最终的质量大打折扣。

3 制造过程的质量管理控制措施

船用阀门质量的优劣反应出制造单位的管理水平、工艺和技术水平,是总体工业水平的重要体现。随着市场的发展,国内阀门厂商越来越重视阀门的质量管理工作,因此制造能力有了一定的提升。不过,质量管理水平仍与国际一流厂商有着巨大的差距。那么具体质量管理水平的提升可从以下几个方面着手:

3.1 工艺上严格把关

在工艺方面,着力保障工艺的可行性和准确性,编制详尽的工艺路线、质量计划和标准化大纲等文件,并请相关人员进行方案论证工作,针对评审意见进行整改。同时严格监督工艺的执行度,针对实际生产过程中的反馈对工艺进行针对性的修正与完善,最终提高阀门的可靠性。

3.2 材料上源头把控

船用阀门的材料直接决定最终产品的力学性能和可靠性。材料主要分为铸件、锻件、紧固件、密封件和电子元器件等。针对铸件材料,可通过仿真分析的结果合理设置冒口,有效降低内部的疏松、缩孔等铸造缺陷,此外检验方面,采用射线探伤等无损检测技术对成型后的铸件特别是易产生铸造缺陷的部位进行重点关注和排查,保证铸件的质量,同时要做好追溯性工作,保留批次号、过程文件等记录,保證铸件生产的可追溯性。对于锻件要控制好原材料的质量,锻造过程中要时刻注意裂纹缺陷,及时采取措施;检验方面,要经过严格的化学成分检测和力学性能检测,此外还需进行着色检测、超声波探伤等无损检测,保证锻件质量的可靠性。针对密封件,要注意密封件的保存与防护,避免阳光直射,避免在潮湿环境下贮存,同时对于重要密封部位的密封件可采取尺寸复验和材质、力学性能复验检测。

3.3 加工上追求精准

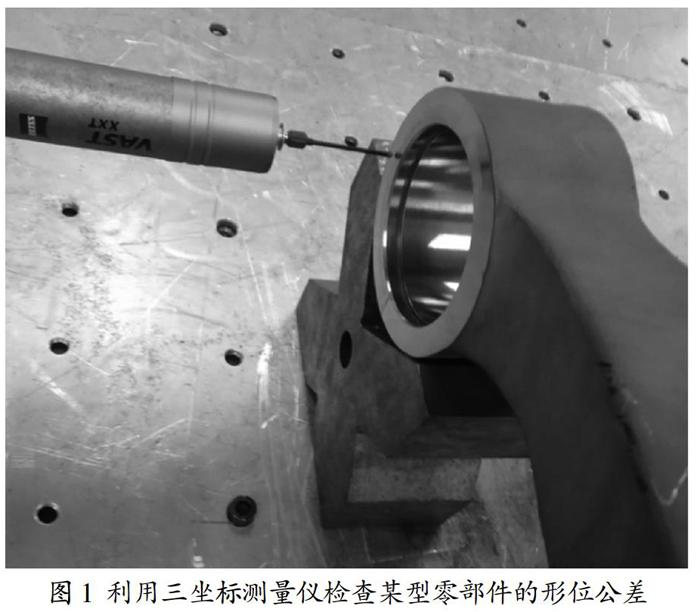

阀门产品的零部件种类众多,规格不一,复杂的阀门产品的零部件种类甚至达到上百种,其中阀门的阀体、阀杆、阀瓣等零部件对产品的最终密封起着关键的作用,其加工水平极为关键,加工精度直接决定阀门的可靠性。在机加工过程中要严格按照机加工工艺进行,加强和工艺的沟通,及时反馈,针对重要零部件和复杂零部件可采取制造相应的加工工装来辅助加工,加工后的零部件要注意区分,做好标记标识,并进行检验,关键配合尺寸和重要形位公差可上三坐标测量仪进行重点检测,做好检验记录(见图1)。

此外加工后的重要密封零部件如阀瓣、阀杆、轴衬等零部件在使用过程中受到的摩擦磨损作用较大,影响最终产品的使用寿命和可靠性,可针对性的采用表面处理技术来提高零部件的硬度和耐磨性,有效降低材料的摩擦损耗,降低后期的维护成本,提高产品的质量和使用寿命。

3.4 装配上标准作业

装配前的准备工作要充分,零部件要进行清洁和干燥处理,可采用双槽超声波清洗机对零件进行清洗,去除油污和杂质。装配前,将图纸和装配工艺转至装配员工,并对船用阀门结构和装配注意事项进行相关培训,装配工严格按照标准作业流程进行作业,过程中注意保护零件,避免零件的磕碰和损伤。首次装配时,装配人员可在技术人员的全程指导下进行装配,随时解决装配方面的问题并及时记录与解决,最终形成一套成熟稳定的装配工艺,装配工后续装配可严格按照装配工艺进行。

3.5 技能上加强培训

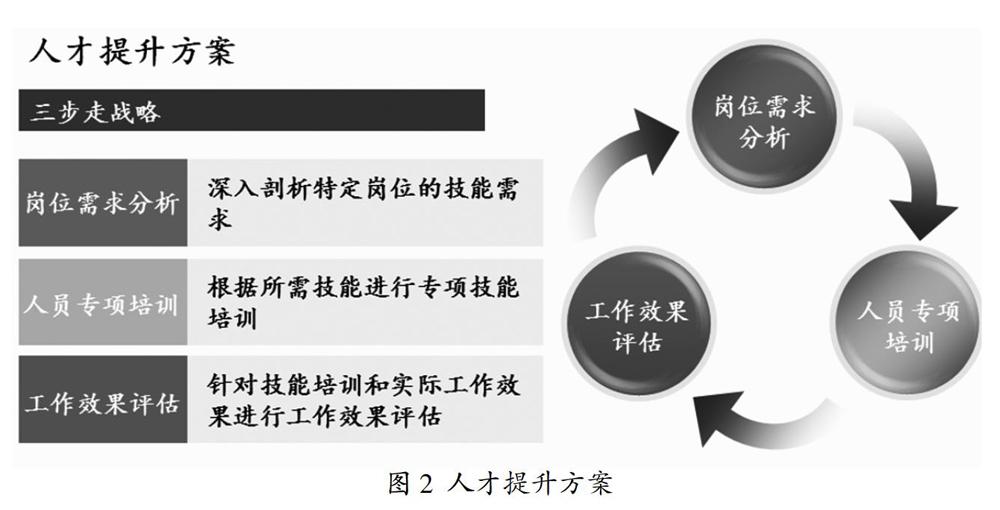

针对制造过程中的各个流程,进行定岗定责,同时分析岗位需求,剖析机加工、装配、调试、试验专项技能人员所需的基本技能,查漏补缺,取长补短,发挥技能员工主观能动性。然后针对定岗人员加强专项技能培训,提升员工的技能水平,鼓励创新与发明,鼓励制造过程中的工艺改善与优化,根据实际工作效果进行综合评估,针对短板进行强化培训,最终保证一支高水平的技能团队,从而为最终产品的质量可靠性打下坚实的基础(见图2)。

3.6 技术上引进创新

船用阀门的制造过程涉及多个学科、多个行业的交叉,在制造过程中需要各个专业的人员协同配合,共同作业,取长补短,进行针对性的优化与完善,此外要注意新材料、新技术的最新进展,及时接纳与吸收,注重自主技术创新和核心技术的研发与保护,推进技术进步,强化知识产权意识;此外要加强企业的质量管理,努力提高产品的质量,提升企业的核心竞争力。

4 结束语

新世纪以来,我国阀门产业的规模越来越大,阀门制造能力和技术水平不断得到提升,这一切都离不开质量管理工作。下一步,要加强质量管理控制措施的落实和完善,对材料质量进行更严格的控制,同时在加工和检验环节追求完善,在检测和装配方面标准作业,注重新材料新技术的引用、消化和吸收,不断提升阀门产品的制造质量,提升企业的工业化水平。

参考文献:

[1]刘小朋,薄英,邱金泉.对船用阀门标准修订的探讨[J].船舶标准化与质量,2005(6):207-210.

[2]满志明.关于如何加强压力容器制造质量控制的研究[J].中国设备工程,2018(3):107-108.

[3]国内外阀门企业差距何在?路在何方?[J].石油石化物资采购,2014(6):20-23.

[4]秦雷.阀门产品制造监督检验工作探讨[J].科技创新与应用,2013(9):79.

[5]宋天成,阮海亮.核电项目阀门制造过程中的质量控制分析[J].科学技术创新,2018(20):147-148.