氢氟酸生产中氟石膏尾气及粉尘治理的探析

2020-11-06魏学赵兴国周川刘继鹏宁夏盈氟金和科技有限公司宁夏石嘴山753000

魏学 赵兴国 周川 刘继鹏(宁夏盈氟金和科技有限公司,宁夏 石嘴山 753000)

1 概述

无水氟化氢是一种重要的化工原料,以它为原料可以生产许多无机及有机氟化物,广泛用于工业及日常生活中,如电解铝工业用的氟化铝、空调制冷剂用的134a 都是以氟化氢为原料制成。无水氟化氢生产的主要原料为萤石、硫酸,萤石和硫酸进反应炉加热后反应生成氟化氢气体,氟化氢气体经洗涤、冷凝液化、精馏(除粗组分)、脱气(除轻组分)得99.99%氟化氢[1-3]。无水氢氟酸生产排出的尾渣为氟石膏,其化学成分为硫酸钙。刚排出的氟石膏温度为180~230℃,形状为粉状并夹杂颗粒,常伴有未反应的氟化钙和硫酸,及未完全扩散的氟化氢气体,氟化钙含量一般低于2%,硫酸的含量低于1%[4-6]。

氢氟酸生产氟石膏基本都经排渣螺旋、冷却炉、斗提机等设备输送、冷却[7]。某公司的氟石膏最终的冷却温度为90~110℃,炉尾生产现场粉尘量大,残余的氟化氢气体及氟石膏中夹带的大量含硫尾气未有效收集处理,给公司的生产及环保工作带来了很大压力。

2 公司现状和存在问题

2.1 氟石膏温度高

(1)在氟化氢生产中排出的无水氟石膏温度为180~230℃,经螺旋、氟石膏冷却炉(某公司氟石膏冷却炉冷却回转窑为φ1500*13000mm)降温后的出料温度为110~140℃,冷却炉无法满足氟石膏的降温需求,不利于氟石膏温度控制。

(2)生产操控过程中,氟石膏中氟化钙控制在2.5%~3%左右,硫酸控制在1.3%以下。

2.2 氟石膏粉尘大

(1)氟化氢反应炉排出的氟石膏形状大多为粉状,造成氟石膏粉尘量增大。

(2)氟石膏冷却炉出料温度过高热量扩散,带出粉尘量较大。

(3)氟石膏斗提机从高空卸料扬尘,造成粉尘量大。

(4)已扬起的粉尘未得到有效的抑制、沉降造成粉尘量大。

(5)萤石原料粒度较细,直接影响氟石膏的粒度,造成粉尘量大。

2.3 氟石膏中酸性气体含量大

(1)氟化氢反应炉主反应段偏后,物料未充分反应完,就通过排渣螺旋排出,造成氟石膏尾渣中残余的氟化氢气体量大。

(2)生产工艺控制中硫酸进料量偏大,造成氟石膏硫酸含量高。

(3)原料中其它杂质参与反应产生的其它酸性气体含量高。

(4)尾气排放中气氟及尘氟超标,二氧化硫超标[7]。

(5)反应炉系统负压控制不好,使部分氟化氢通过排渣系统带出,使石膏渣中氟化氢含量大。

3 采取措施

3.1 改造后的流程

如图1。

图1 氟化氢生产工艺尾气处理流程图

3.2 生产操控过程中,严格控制原料及工艺参数,按操作规程操作

严格控制系统负压,降低氟石膏夹带氟化氢气体量,氟石膏中氟化钙和硫酸的含量在工艺可控范围内,尽量降低氟石膏温度;控制萤石原料的粒度,并调整氟石膏渣的形状,这也是有效控制氟石膏温度、扬尘的第一道防线。

(1)在氟石膏冷却炉前端输送螺旋增加水套,降低氟石膏进冷却机前的温度,减小冷却炉的负荷。

(2)去掉斗提机,氟石膏通过螺旋进人冷却炉冷却后进渣库,减少斗提机运行产生的粉尘飞扬问题。

3.3 提高冷却炉的综合换热效率

(1)增大冷却炉换热面积,将冷却炉增大到φ2200*30000mm,氟石膏排渣温度降到60°以下。

(2)控制冷却水的水量及喷淋的均匀性,使冷却水均匀喷洒在炉体外表面上,严禁冷却水一段有,一段无,影响冷却炉的换热效率。

(3)及时去除氟石膏冷却炉表面的水垢和氧化层。水垢及氧化物的导热系数极小,严重影响冷却炉的导热率,应及时清除,保持冷却炉的换热效率。

(4)及时清理氟石膏冷却炉内结壁提高换热效率。

(5)合理调整冷却炉的转速,控制高温氟石膏在冷却炉内的滞留时间,有利于氟石膏的降温。

(6)设置粉尘重力沉降室,将冷却炉内的残余粉尘用管道引入沉降室,通过重力自由沉降,降低粉尘含量。

氟石膏尾气喷淋吸收塔是尾气达标排放的重要组成部分[8]。在氟石膏冷却炉旁增设喷淋吸收塔,用风机提供动力将汇集在重力沉降室内的气体在两级喷淋吸收塔内吸收,最终尾气进入加装的脱硫及中和装置进行脱硫,当喷淋吸收液的浓度达到10mg/l 时,进行压滤去除固体颗粒,滤液收集并输送到氟硅酸吸收进行再次利用。

3.4 加装脱硫及中和装置

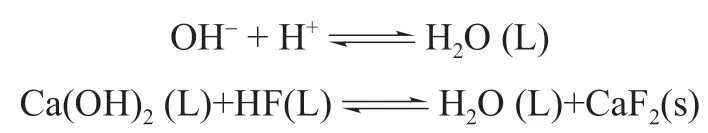

利用熟石灰在水溶液状态下与烟气中的SO2和氟化氢气体等酸性气体进行化学反应,生成稳定的盐类,从而减少或去除烟气中的SO2等酸性气体排放[8,9]。

脱硫塔的原理为,经加速的待处理烟气以一定角度从下进入脱硫塔,形成旋转上升的紊流气流,与脱硫塔上端流下不稳定溶液相碰,烟气高速旋切流下溶液,溶液被切碎,气液相互持续碰撞旋切。液粒被粉碎得愈来愈细,气液充分混合,形成一层稳定的乳化液。在乳化过程中,乳化液层逐渐增厚,上流的气动托力与乳化液的重力达到平衡,乳化液层继续增厚,最早形成的乳化液将被新形成的乳化液取代。带着被捕集的杂质落回脱硫塔的底部,在旋流筒内,只要有足够的处理气流量,总将保持相对稳定的乳化液层。

脱硫塔是系统的核心,气流在塔内过塔高度φ3000*360000mm,在塔内停留时间7 秒。在塔内,SO2被水吸收,成为亚硫酸(氧化后为硫酸),再与熟石灰反应生成亚硫酸盐及硫酸盐。其和反应为:

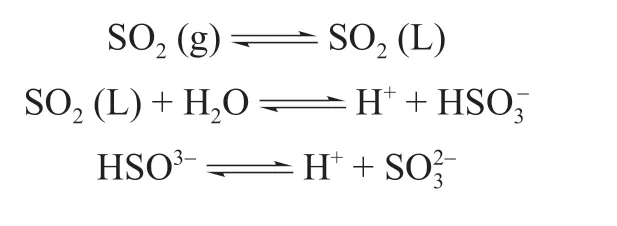

SO2的吸收:

HSO3的氧化:

中和反应:

结晶反应:

经过脱硫和中和后,尾气达标排放。后期还可以将工艺尾气接入脱硫系统中,从而进一步降低氢氟酸生产过程中的环保风险[9]。

4 结语

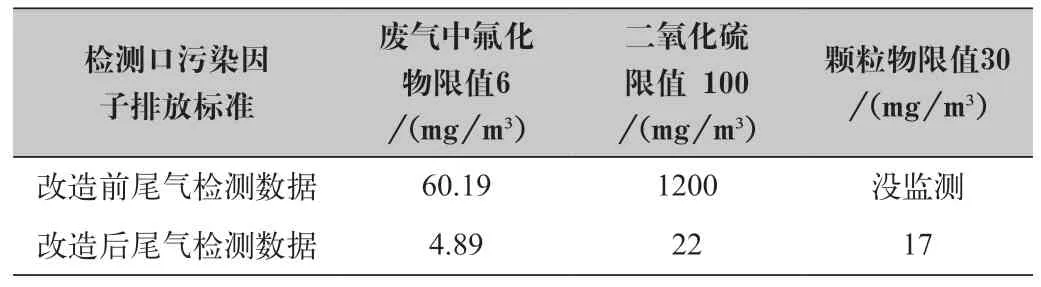

氟石膏尾气及粉尘治理是氟化氢制取过程中环境治理的难点,本文从工艺及设备改造方面进行分析探讨,寻求解决办法,最终实现粉尘、尾气达到超低标准排放。参见表1。

表1 改造前后尾气中粉尘及气体含量对比

氟石膏渣中的粉尘经过重力沉降室,两级吸收塔及脱硫塔,完全达标。

通过一系列改造后,实际运行平稳,对前端工艺没有产生任何影响,而尾气中氟化物与二氧化硫达到超低排放。