报废三元锂离子电池有价金属酸浸液除杂工艺的研究

2020-11-06张鹏刘春丽刘京生王义飞

张鹏 刘春丽 刘京生 王义飞

合肥国轩高科动力能源有限公司 安徽合肥 230012

近些年来随着汽车电动化的推进,越来越多的锂离子电池到达了退役年限,而电池中的重金属、电解液等污染物亟需解决。

Dorella等[1]研究了人工拆解和手工分离电池正负极的方法富集钴;Zhang等[2]采用酸浸出、硫酸——双氧水浸出工艺、萃取[3-4]和沉淀等方法回收碳酸锂和草酸钴,Sun等[5]研究了真空热解结合湿法冶金回收废旧锂电池中有价金属的方法。而锂离子电池在破碎、分离的过程中不能保证完全分离,故正、负极粉料中经常混有铁、铝等金属杂质。本文针对报废锂离子电池回收过程中,由于材料分离不彻底导致正负极材料中含有少量的铁、铝等金属杂质,研究含有少量铁、铝等杂质元素的去除工艺。

1 实验

1.1 原料、试剂及设备

原料:报废三元动力锂离子电池

试剂:98%浓硫酸(工业纯)、氢氧化钠(工业纯)、碳酸钠(工业纯)、双氧水(工业纯)、次氯酸钠(工业纯)、浓盐酸(分析纯)、磺化煤油、磷酸二辛酯(P204)。

设备:破碎机、振动分选筛、电子天平、循环加热水箱、玻璃反应釜、分液漏斗、实验型压滤机、PP储槽、万用电炉、放电柜、马弗炉、高温陶瓷匣钵、气动隔膜泵[1]。

1.2 实验方法

电芯单体在经历放电、破碎、分选后,可以得到铜箔、铝箔及正负极混料[2]。正负极粉料混合,称取一定量放入高温陶瓷匣钵,在850℃下鼓风煅烧8h。冷却后投入玻璃反应釜在硫酸—双氧水体系中浸出。工艺如图1所示。

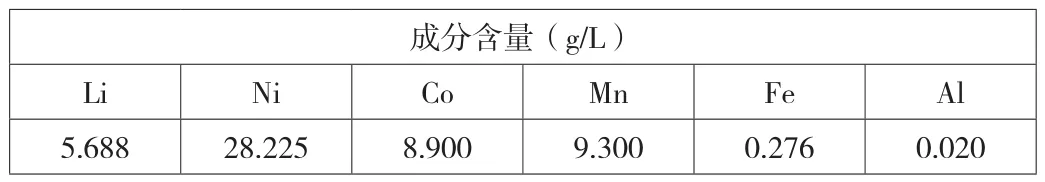

酸浸液元素含量如下表1所示。通过对溶液pH、反应温度、反应时间、P204的皂化率、P204V与磺化煤油体积比及pH对P204萃取效果的影响等因素研究,寻找最佳的除杂工艺。

表1 酸浸液元素含量(g/L)

2 实验结果与讨论

2.1 除铁工艺的研究

2.1.1 pH值对酸浸液除铁工艺的影响

将酸浸液分为五个不同的pH值区间(1.5-2.0,2.0-2.5,2.5-3.0,3.0-3.5,3.5-4.0)。对其采用黄钠铁矾法试验。用30%wt氢氧化钠溶液调节酸浸液pH值,各组实验均在85℃下,反应2h。试验结果如图2-1所示。

基金项目:国家重点研发计划(2016YFB0100304)

当pH<2.5时,酸浸液中铁随之有显著的减少,而其它元素并未有太多改变,当pH值

>2.5时,酸浸液中铁的去除率在上升,但酸浸液中镍、钴、锰的损失率也随之上升。故要

将pH控制在2.5-3.0范围内,才不会引起有价金属的损失率上升。

2.1.2 反应温度对酸浸液除铁工艺的影响

用30%wt的氢氧化钠溶液将五组酸浸液的pH均调为2.7,分别置于75℃、80℃、85℃、90℃、95℃下水浴加热。对其采用黄钠铁矾法试验,反应2h。试验结果如图2-2所示。

如图2-2可见,85℃前,随着温度的上升,酸浸液中铁的含量在显著下降;85℃后,溶液中铁的含量变化很小,温度对其余元素的影响较小。故当反应温度为85℃时,较为适宜。

2.1.3 反应时间对酸浸液除铁工艺的影响

将酸浸液的pH均调为2.7,然后将酸浸液置于水浴锅中85℃恒温加热。采用黄钠铁矾法对酸浸液进行试验,反应时长分别为1h、1.5h、2h、2.5h。试验结果如图2-3所示。

如图2-3可知,随着反应时间增加,酸浸液中的铁含量逐步降低;当反应时间进行到2h后,溶液中铁含量不再随着时间的延长而出现较为明显的变化。故反应时间为2h时较宜[3]。

2.2 P204深度除铁、铝的研究

按照最佳工艺制得除铁液,除铁液主要金属浓度如表2所示。通过P204单级除杂试验,考察pH值、皂化率以及P204与磺化煤油体积比对铁、铝杂质萃取率的影响。

2.2.1 pH对P204深度除铁、铝的影响

用98%浓硫酸将除铁液pH分别调为1.0、1.5、2.0、2.5。按照P204与磺化煤油体积比为1/6配制萃取剂,用30%wt的氢氧化钠溶液对其皂化,皂化率为15%。将皂化好的萃取剂与除铁液按照水油体积比1/1混合后,注入分液漏斗,震荡10min。静置分层后,用4mol/L的盐酸反萃有机相两次。定容测量后,结果如图3-1所示。

如图3-1可知,随着pH值的升高,铁、铝元素的萃取率逐渐趋于平缓,锰元素的萃取率却在逐步上升,溶液中的锰元素损失在逐步增大,而其余元素的萃取率几乎不变[4]。所以当pH为1.5时,P204对铁元素的萃取较好,且不会有较多的锰元素损失。

表2 除铁液元素含量

2.2.2 皂化率对P204深度除铁的影响

按照P204与磺化煤油为1/6配制萃取剂,用30%wt的氢氧化钠溶液对萃取剂进行皂化,皂化率分别为10%、15%、20%及25%。用98%浓硫酸将除铁液pH调为1.5。将皂化好的萃取剂与除铁液按照水油体积比1/1混合后,注入分液漏斗震荡10min。静置分层后,将萃取剂后用4mol/L的盐酸反萃两次。然后定容测量后,结果如图3-2所示。

如图3-2可知,随着皂化率的升高,铁、铝元素的萃取率逐渐趋于平缓,锰元素的萃取率在逐步上升,溶液中的锰元素损失在逐步增大,而其余元素的萃取率几乎不变[5]。故将P204的皂化率控制在15%时,萃取剂对溶液中的锰元素影响不大。

2.2.3 V(P204)/V(磺化煤油)对P204深度除铁的影响

按照P204与磺化煤油1/6、1/5、1/4、1/3,配制萃取剂,用30%wt的氢氧化钠溶液对萃取剂进行皂化,皂化率,均为15%。用98%浓硫酸将除铁液pH调为1.5。将皂化好的萃取剂与除铁液按照水油相体积比1/1混合后,注入分液漏斗,震荡10min。静置分层后,将萃取剂后用4mol/L的盐酸反萃两次。定容测量后,结果如图3-3所示。

如图3-3可知,随着V(P204)/V(磺化煤油)的升高,铁、铝元素的萃取率逐渐升高,锰元素的萃取率也在逐步上升,溶液中的锰元素损失在逐步增大,而其余元素的萃取率变化不大。故P204与磺化煤油体积比为1/6较为适宜。

按照P204最佳萃取工艺,得出的深度除铁液主要金属浓度如下表3所示。

表3 深度除杂液元素含量(g/L)

3 结语

在反应温度为85℃,溶液pH值为2.7,反应时间为2h时,酸浸液除铁效果最好;

在溶液pH为1.5,P204皂化率为15%,P204与磺化煤油体积比为1/6时,溶液的深度铁、铝效果最好。