粉煤灰对高早强灌浆料性能影响研究

2020-11-05黄石明黄杰坤卢德辉赵汝英

黄石明 祝 雯 黄杰坤 卢德辉 赵汝英

(1 广州建设工程质量安全检测中心有限公司;2 广州建筑股份有限公司)

0 引言

装配式混凝土结构是以预制构件为主,经装配、连接而成的混凝土结构,因其工业化程度高、建造速度快、结构整体性能好等优点,在国内得到了迅速推广及使用。目前,装配式建筑构件普遍采用钢筋套筒灌浆连接技术,相比传统连接方式(焊接和螺栓连接),钢筋套筒灌浆连接技术增强了构件连接处吸收能量的能力,有效减小应力集中,施工方便,容易操作。套筒灌浆料的性能则是钢筋套筒连接可靠性的主要保障,其性能优劣对结构安全性以及耐久性等都起着至关重要作用[1-3]。

钢筋套筒灌浆料是以水泥为胶凝材料,配以细骨料、混凝土外加剂及其他材料组成的干混料,加水搅拌后具有良好的流动性及早强、高强、微膨胀等性能,填充于套筒和带肋钢筋间隙内的干粉料[4-5]。工程中使用的套筒灌浆材料存在流动度差、流动度经时损失大、早期力学强度低、体积收缩等问题,难以满足钢筋套筒连接技术要求,制约着装配式混凝土结构的发展。

本文基于硫铝酸盐水泥、硅酸盐水泥和石膏三元复配胶凝材料体系,制备出高性能钢筋套筒灌浆料,通过调整粉煤灰掺量,研究其对灌浆料流动性、力学性能和膨胀率的影响,并采用SEM 技术观察浆体的水化产物微观形貌,分析其水化机理。

1 试验

1.1 原材料

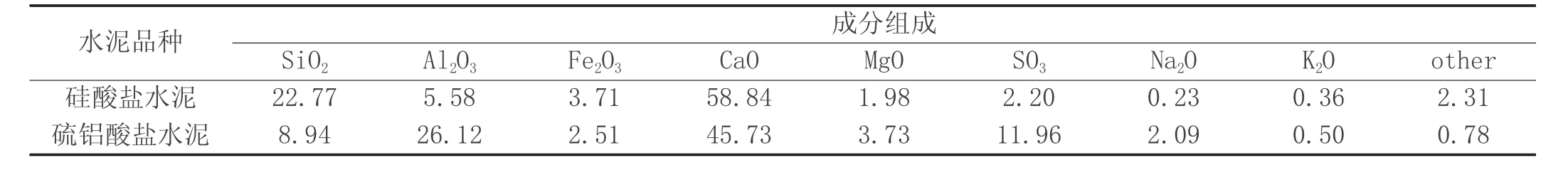

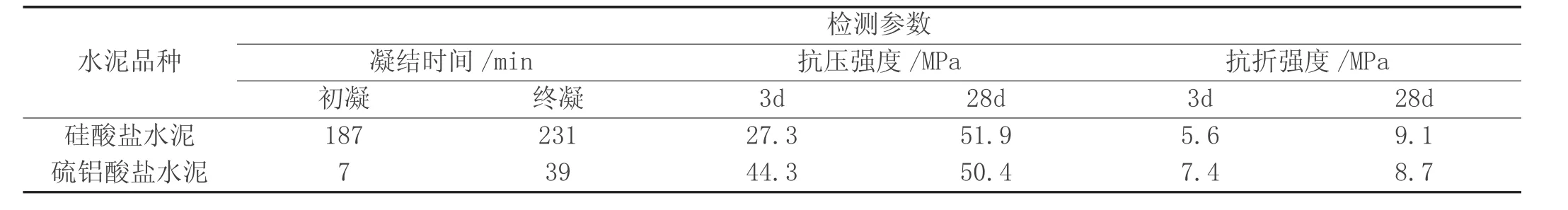

水泥:唐山北极熊水泥厂生产的42.5 硫铝酸盐水泥,英德海螺水泥厂生产的42.5R 级硅酸盐水泥,它们成分组成见表1,物理性能见表2。

表1 水泥的成分组成 (%)

表2 水泥的物理性能

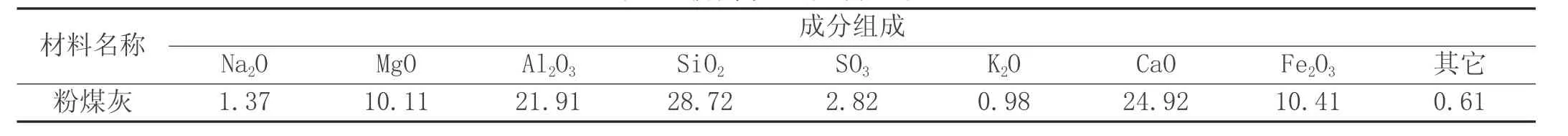

表3 粉煤灰的成分组成 (%)

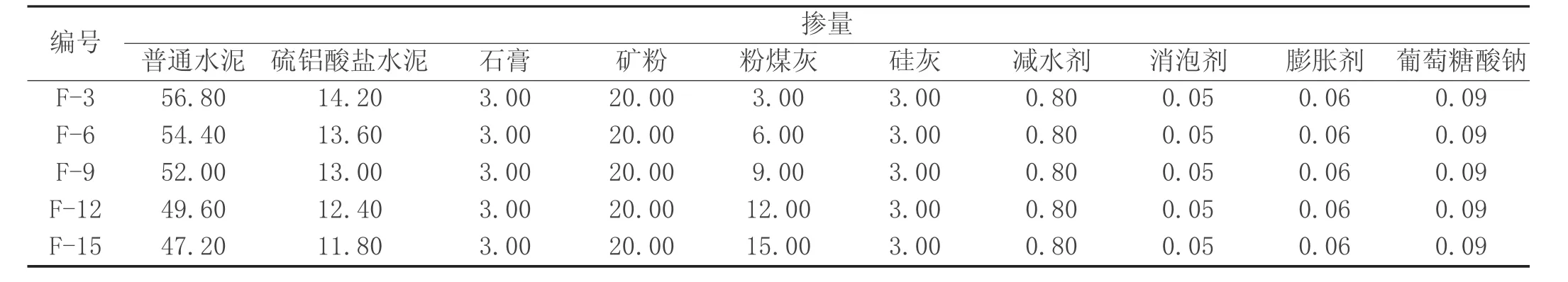

表4 不同粉煤灰掺量的试验配合比 (%)

矿粉:唐山曹妃甸盾石新型建材公司,S95 级;粉煤灰:韶关曲江区乌石港有限公司,F 类II 级,其化学成分见表3;硅粉:粒径为1000 目,硅含量为98%。

石膏:市售工业二水石膏。

砂:河砂,最大粒径1.25mm,连续级配。

减水剂:西卡生产型号为540P 的聚羧酸高性能减水剂,白色粉末状。

塑性膨胀剂:西卡生产的黄色结晶粉末,表观密度300~600g/L;缓凝剂为葡萄糖酸钠,分析纯级。

消泡剂:西卡的DF770DD 型号的白色粉末消泡剂,22 目筛余≤5%,堆积密度为0.6g/cm3。

1.2 实验仪器设备

仪器设备有:JJ-5 型水泥胶砂试验搅拌机、微机控制压折试验机、流动度测定仪、竖向膨胀率测定仪、恒温恒湿标准养护箱、40mm×40mm×160mm 胶砂试模、扫描电镜、荧光光谱分析仪。

1.3 试验方法

灌浆料试验中胶砂比为0.8,水胶比为0.24,石膏、矿粉、粉煤灰和硅灰是根据胶凝材料质量总量的百分比内掺,减水剂、消泡剂、膨胀剂、葡萄糖酸钠按胶凝材料质量总量百分比外掺,制备粉煤灰掺量为3%、6%、9%、12%、15%的灌浆料,其配比见表4。并依据标准JG/T 408-2013《钢筋连接用套筒灌浆料》对灌浆料流动度、抗折强度、抗压强度、膨胀率进行测试,并分析其影响原因,其中标准JG/T 408-2019《钢筋连接用套筒灌浆料》技术指标见表5[4]。通过SEM 等测试方法,观察浆体水化产物微观形貌,分析其水化机理。

2 结果与讨论

2.1 粉煤灰对灌浆料流动性影响

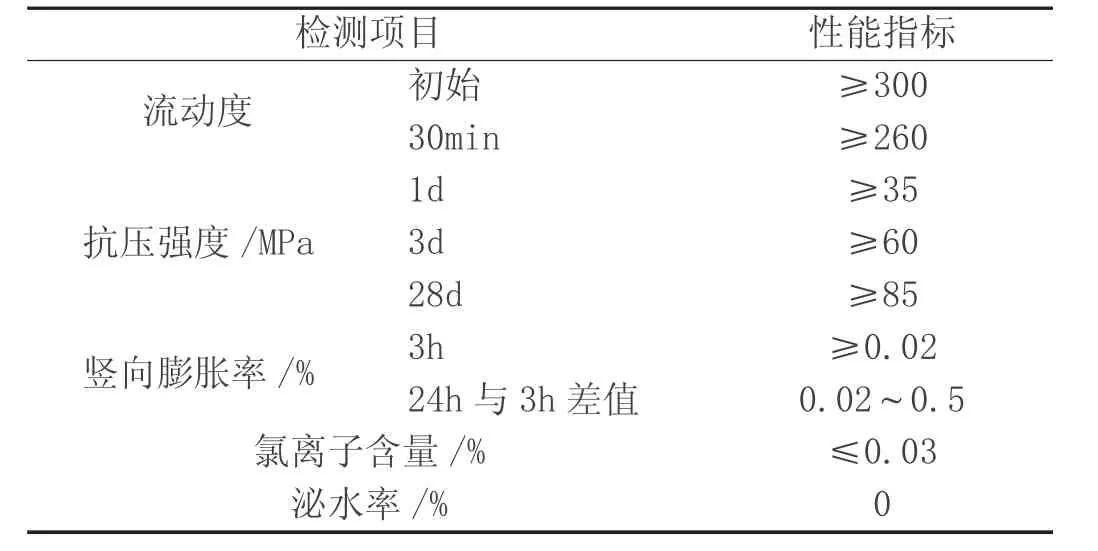

表5 套筒灌浆料的性能指标

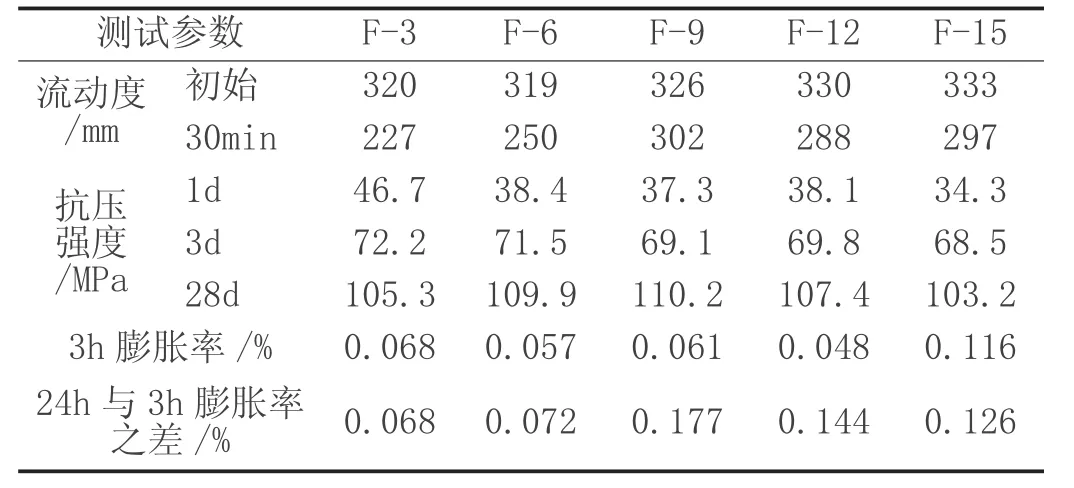

表6 不同粉煤灰掺量灌浆料的性能试验结果

试验中通过调整粉煤灰的掺量,研究灌浆料的性能,其测试结果见表6。

由表6 可见,随着粉煤灰掺量的增加,灌浆料初始流动度呈现出增大现象。流动度由粉煤灰掺量为3%时的320mm 增加到掺量为15%时的333mm。30min 流动度保留值则出现先增大后减小,掺量为9%时30min 流动度保留值达到最大值为302mm。粉煤灰需水量小,相同的用水量条件下可以达到较大的流动度。此外,粉煤灰的微观形貌是球形玻璃体,且表面光滑,将其掺入灌浆料可减少河砂与浆体之间的摩擦,起到滚珠润滑的效果[6-7],从而提高灌浆料的流动性。灌浆料30min 流动度保留值先增大后减小,则由于粉煤灰的密度小,相同质量下,具有较大的体积,当粉煤灰掺量过大,浆体明显增多,包裹在河砂表面,润滑膜变厚,表现为灌浆料30min 流动度保留值降低。

2.2 粉煤灰对灌浆料力学性能影响

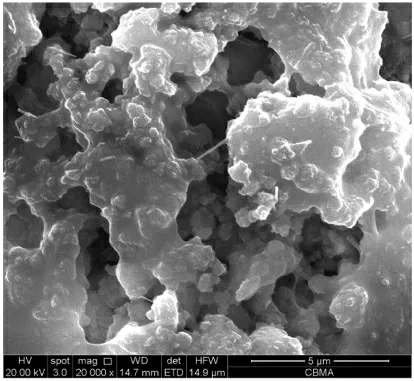

随着粉煤灰掺量的增加,灌浆料1d 抗压强度和3d抗压强度呈现不同程度降低,28d 抗压强度则先增加后降低。粉煤灰掺量为3%时,1d 抗压强度和3d 抗压强度分别是46.7MPa、72.2MPa;在掺量为9%时,1d 抗压强度和3d 抗压强度分别是37.3MPa、69.1MPa;掺量增加至15%时,1d 抗压强度和3d 抗压强度分别是34.3MPa、68.5MPa。粉煤灰具有火山灰效应,粉煤灰中含有一定的玻璃体,其主要成分为活性氧化硅和氧化铝,参与灌浆料后期的水化反应,生成水化硅酸钙凝胶和水化铝酸钙等[8-10],且粉煤灰颗粒较小能填补水泥浆体水化后留下的孔隙,见图1。因此,在粉煤灰掺量小于9%时,28d 抗压强度随着掺量的增加而增加,但由于粉煤灰活性差于水泥的,在粉煤灰掺量大于9%时,随着其掺量增加,水泥占比下降,胶凝材料整体活性下降,灌浆料28d 抗压强度下降。

图1 粉煤灰掺量为9%的灌浆料28d 水化产物微观形貌

2.3 粉煤灰对灌浆料膨胀性影响

从表6 可以看出,随着粉煤灰掺量的增加,灌浆料3h 竖向膨胀率总体呈增长趋势,在粉煤灰掺量为15%时,达到最大值为0.116%,而24h 与3h 膨胀率之差则随着粉煤灰掺量的增加先增大后降低,在粉煤灰掺量为9%时,达到最大值为0.177%。硫铝酸盐水泥是高碱度水泥,能够迅速发生水化反应生成大量的Ca(OH)2,其对粉煤灰的活性氧化硅和氧化铝起到碱激发作用,并在石膏作用下生成钙矾石[8],使得灌浆料3h 竖向膨胀率增大,但粉煤灰掺量过多,胶凝材料中水泥相对含量下降,生成的钙矾石数量下降,竖向膨胀率下降。

综上所述,粉煤灰掺量为9%时,灌浆料的各项性能指标均能满足标准JG/T 408-2013《钢筋连接用套筒灌浆料》技术要求。灌浆料初始流动度和30min 流动度保留值分别是326mm、302mm,各龄期抗压强度分别是37.3MPa、69.1MPa、110.2MPa,3h 膨胀率为0.061%,以及24h 与3h 膨胀率之差为0.177%。

3 结论

⑴粉煤灰的滚珠润滑效果,随着粉煤灰的掺量的增加,灌浆料初始流动度呈现增大趋势,30min 流动度保留值则出现先增大后减小,掺量为9%时30min 流动度保留值达到最大值为302mm。

⑵掺入粉煤灰能降低灌浆料的早期强度,28d 强度则先增加后降低。

⑶粉煤灰掺量为9%时,灌浆料具有较佳的性能,初始流动度和30min 流动度保留值分别是326mm、302mm,各 龄 期 抗 压 强 度 分 别 是 37.3MPa、69.1MPa、110.2MPa,3h 膨胀率为0.061%,以及24h 与3h 膨胀率之差为0.177%。