中高温循环热油的套层保温方法及理论探索

2020-11-05刘永岭胡玉涛王艳艳

刘永岭 胡玉涛 王艳艳

(江苏省联合职业技术学院连云港中医药分院,江苏 连云港222007)

以导热油作为工质的储热系统已被广泛应用于医药、化工等行业。此项应用的基本思路是利用导热油沸点高(150-400℃)、导热性能良好的特点取代最为常用的水工质,以提高工质与换热设备的换热能力,使比导热油沸点低的液体沸腾蒸发,实现提取、浓缩、干燥的使用目的。

导热油的导热性能好、沸点高、常压运行、可以闭环循环、热损低,在许多场合可以取代蒸汽。比较有代表性的应用是利用太阳能将热油加热到必要的温度后泵送到换热设备或储存在保温油箱中。

根据我们的研究,在非阴雨天气环境下使用太阳能真空管给导热油加热,工质温度可以达到200-350℃,通过换热器交换直接给加热、干燥、提取、浓缩等设备供热。绝大多数的应用系统都要使用保温油箱,以便于暂存或储存能量。

1 常规保温方法及效果分析

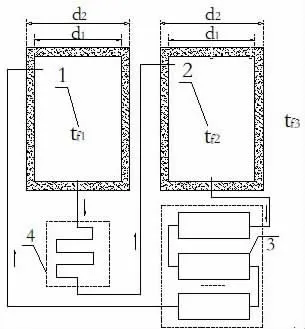

常规的热油应用系统多采用热油箱与冷油箱独立放置的方式。如图1 所示为常规导热油循环系统的结构示意图,热油箱1 和冷油箱2 分别进行保温。这种做法的好处是保温箱结构简单、易于制造、易于安装和维护、制造成本较低。

在进行热油保温箱设计时,必须合理的选用保温材料。保温材料的几个重要物理参数是热导率λ、保温层厚度δ 和最高使用温度T。

热导率λ 是体现绝热材料绝热性能的重要参数,λ 值越低其保温性能越好,λ 不仅与材料的种类有关,而且与使用温度密切相关。

图1 常规热油循环系统结构示意图

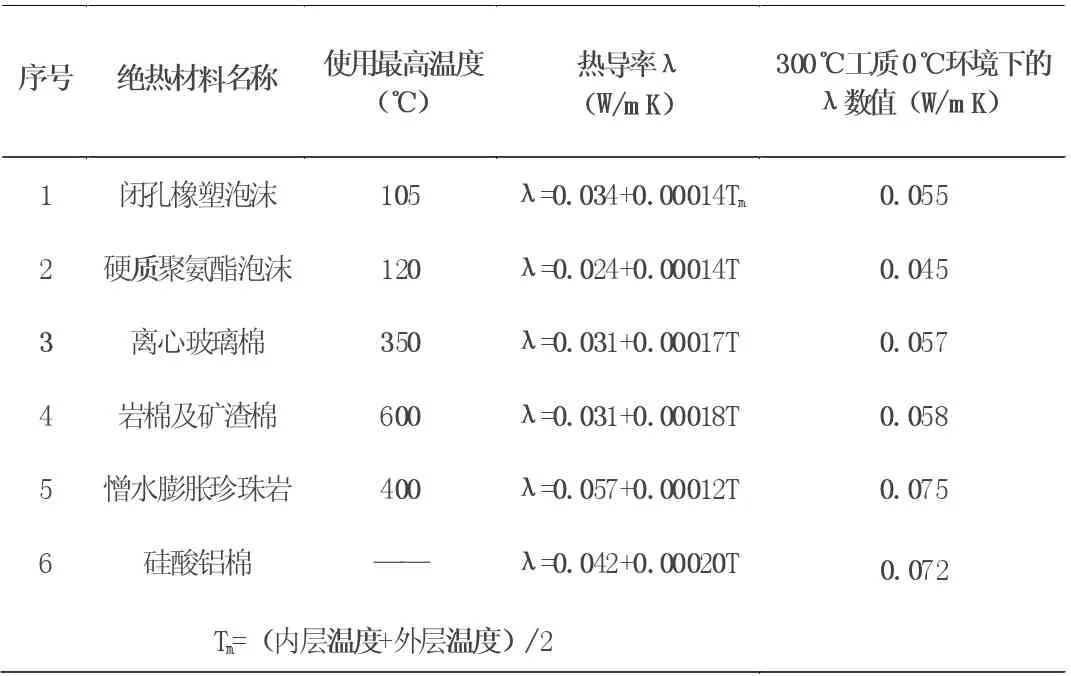

为了详细描述保温箱的保温性能、评价保温效果与节能效益的密切关系,我们引用《绝热材料及相关术语》GB/T4132-1996、《工业设备及管道绝热工程设计规范》GB50264-97 等相关规范,对常见的六种保温材料的主要参数列下:

表1 六种常用保温材料的主要参数

从上表可见,各种常用的绝热材料的热导率都与使用温度有关,随着使用温度的升高,保温材料的保温性能随之下降。所以,在进行保温设计时需要进行温度修正或设法降低使用温度。

最高使用温度是保温材料的在不发生变性情况下极限温度。

如果希望获得良好的保温效果,势必在保证使用温度满足的前提下,要选择热导率λ 低、设计保温厚度δ 大的保温箱建造方案。

然而,由于导热油的温度较高,使用常规的热油保温方法具有诸多缺陷,主要体现在以下两个方面:

首先是导热油的温度高,工质与环境之间的温差大,势必要加大保温层厚度以实现必要的保温要求,因此增加了保温箱的造价;

其次是在保温箱结构方面,但其存在的缺陷是整体散热面积大、散热温差大,使得系统的热效相对较低。

2 创新设计

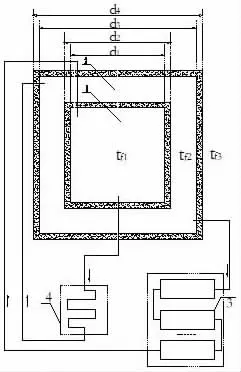

图2 是创新设计的中高温循环热油系统的结构示意图。

图2 热油循环系统套层保温结构示意图

该设计的特征是在管路循环关系保持不变的情况下,将热油箱1 放置于冷油箱2 的内部;热油箱和冷油箱分别保温,其中热油箱的保温层防护套使用耐油腐蚀材料(通常是钢板或不锈钢板)制作并且密焊;设计时要使冷油箱的有效容积(四周的容积)等于或略大于热油箱的有效容积;为尽量降低比表面积,热油箱和冷油箱的高度与上下底直径相同。

3 套层保温方式中的传热平衡

为了方便起见,我们建立一个简化模型。假定通过供热组件获得热量使得热油箱内的热油温度tf1保持不变、冷油箱外部的环境温度tf3也保持不变。

套层保温能够节能的基本思路是:从供热组件获得的中高温热油存放在热油箱内,热油箱的外部环境是冷油箱中温度较低的导热油,热油箱散失的热流量φ1被冷油箱中的冷油吸收使得冷油箱中的冷油温度升高,使热油箱与冷油箱的温差不断减小,热油箱内的热油散失的热流量φ1不断降低;另一方面,随着冷油箱内冷油的温度不断升高,冷油箱散失到外部环境的热流量φ2不断增大。

开始时,φ1>φ2,随着冷油箱内冷油的温度tf2不断升高,φ1与φ2的差值φ1-φ2不断减小,当φ1-φ2=0 时,冷油箱内冷油的温度tf2将保持不变。

我们将在稳定传热过程中冷油箱内冷油的温度保持不变时的冷油温度定义为平衡温度t0;

φ1-φ2=0 时的状态称为平衡状态;

φ1-φ2=0 叫做平衡方程。

4 常规保温方法的散热分析

在常规热油循环系统中,热油箱1 和冷油箱2 大小尺寸相同,各自独立放置于同一个散热环境中,因此存在两个独立的散热途径,一个是热油箱1 与散热环境之间的热损耗热流量φ1(w),另一个是冷油箱2 与散热环境之间的热损耗φ2(w)。总的常规热油循环系统热流量为φ=φ1+φ2(w)。

设定热油箱1 内热油的温度为tf1,冷油箱2 内的热油的温度为tf2,环境温度为tf3;热油与热油箱保温箱内筒之间的复合表面换热系数为α1,(W/m2·℃),保温层外壁与环境之间的复合表面换热系数为α2(W/m2·℃)。其中的tf2虽说是冷油箱内导热油的温度,实际上它并不是接近常温的温度,tf2大致是热油箱1内热油温度tf1的40%-60%,若tf1=300℃,tf2约为150℃左右。关于tf2的计算方法在后面内容中将做详细阐述。

为便于理论分析,假定外界输入到热油箱1 内热油的热能与散热损失的热量相抵,保持热油箱的温度不变,即热油箱与外界环境之间处于稳定传热状态;冷油箱2 内的冷油温度为tf2与换热组件4、供热组件3 的输入量等因素有关,对于固定的换热组件4 和固定的输入量来说,tf2基本保持不变,即冷油箱2 与外界环境之间也处于稳定传热状态。

根据传热学的基本规律,可得出如下计算式:热油箱的散热热流量φ1:

φ1=(tfi-tf3)/(1/α1A1+δ/λA2+1/α2A2)(w)

冷油箱的散热热流量φ2:

φ2=(tf2-tf3)/(1/α1A1+δ/λA2+1/α2A2)(w)

其中A1是保温箱内筒的表面积,A2是保温层保护层的面积。

A1=3πd12/2(m2)

A2=3πd22/2(m2)

总的散热热流量φ

总散热热流量φ=(φ1+φ2)/1000(kw)

在24 小时内总散热量Q

Q=24φ(kwh)(*1kwh 相当于1 度电,为便于比较,所以换算到kwh 单位)

定义:最大显热Q0——保温箱内装满温度为t 的某种工质时,散热后温度降低到环境温度t0时总放热量。

Q0=cm(t-t0)=cρV(t-t0)/3600(kwh)

其中c 是工质的比热容,单位是KJ/kg·℃;ρ 是工质的密度,单位是Kg/m3;V 是工质的体积,单位是m3。

对于本项目而言

Q0=cm(t-t0)=cρV(tfi-tf3)/3600(kwh)

定义:24 小时热损率η——保温箱在24 小时内总散热量Q 与最大显热Q0的比值。用百分数表示。

η= Q/Q0×100%

24 小时热损率η 是衡量保温系统保温效果的重要参数。

具体计算数据需要在创新内容叙述完成之后才能完成,因为我们现在无法确定冷油箱内导热油的温度tf2。

5 套层保温方法的散热分析

下面我们从理论上分析套层保温方法热油循环系统的散热耗能。

5.1 项目的物理模型

同样为了减少散热面积、节省建造材料,热油保温箱按照直径与高相等的比例进行设计。

热油箱1 和冷油箱2 的保温箱内筒都是采用导热性能良好的金属材料制作,且其壁厚只有几个毫米,我们忽略保温箱内筒壁面材料传导散热的热阻影响;忽略各连接口引起的热量损失。

d1-- 热油箱1 的内径(m),d1的大小由热油箱1 的容积决定。

从热油箱1 的内部工质到散热环境的传热途径包括:

①从热油箱1 的内部工质到冷油箱2 内部工质的传热过程,温度由tf1到tf2,传热热流量为φ1;

②从冷油箱2 的内部工质到散热环境的传热过程,温度由tf2到tf3,传热热流量为φ2。

在稳定运行时,(φ1-φ2)=0 时,传热处于稳定状态。这时tf2将自动维持不变。

5.2 计算原理

根据传热学的基本规律,可得出如下计算式:

RK1是热油箱1 的内部工质到冷油箱2 内部工质的传热热阻,单位(w/℃)。

可见,平衡温度t0是与保温箱的形状、大小、保温材料、保温厚度、工质温度及散热条件有关。

6 两种保温方式下的热损耗对比

为了比较套层保温与常规分体保温的不同,我们选定两种保温形式中的热油箱大小、形状、保温条件完全相同,常规分体保温的冷油箱也与其热油箱完全相同;不同的是套层保温方法中冷油箱按前述规则制作;保温层材料与厚度都相同。

常规分体保温条件下总的热损热流量为:

可见,套层保温方法与常规分体保温方法的节能热流量与热油温度与散热环境温度之差(tf1-tf3)有关、与散热环节的热阻分布有关。在保温材料、厚度及保温箱形状大小一定的情况下,两种保温方法相比较时的节能热流量Δφ 与热油温度与散热环境温度之差(tf1-tf3)成正比。

7 套层保温与常规分体保温的节能案例分析

参数取值及说明:

导热油温度tfi=300(℃)(使用320#导热油,实验使用温度)

环境温度tf2=14.7(℃)(我国中部地区的年平均气温)

热油箱1 保温层岩棉的热导率λ1=0.031+0.00018(tf1+tf2)/2(资料值)

冷油箱2 保温层岩棉的热导率λ2=0.031+0.00018(tf2+t3)/2(资料值)

导热油与筒壁之间的表面换热系数α1=110(W/m2·℃)(经验值)

冷油箱2 外与空气之间的表面换热系数α2=11.6(W/m2·℃)(资料值)

导热油的比热容C=2.72kJ/kg·K(320#,300℃时,供应商提供)

导热油的密度ρ=850kg/m3(320#,300℃时,供应商提供)

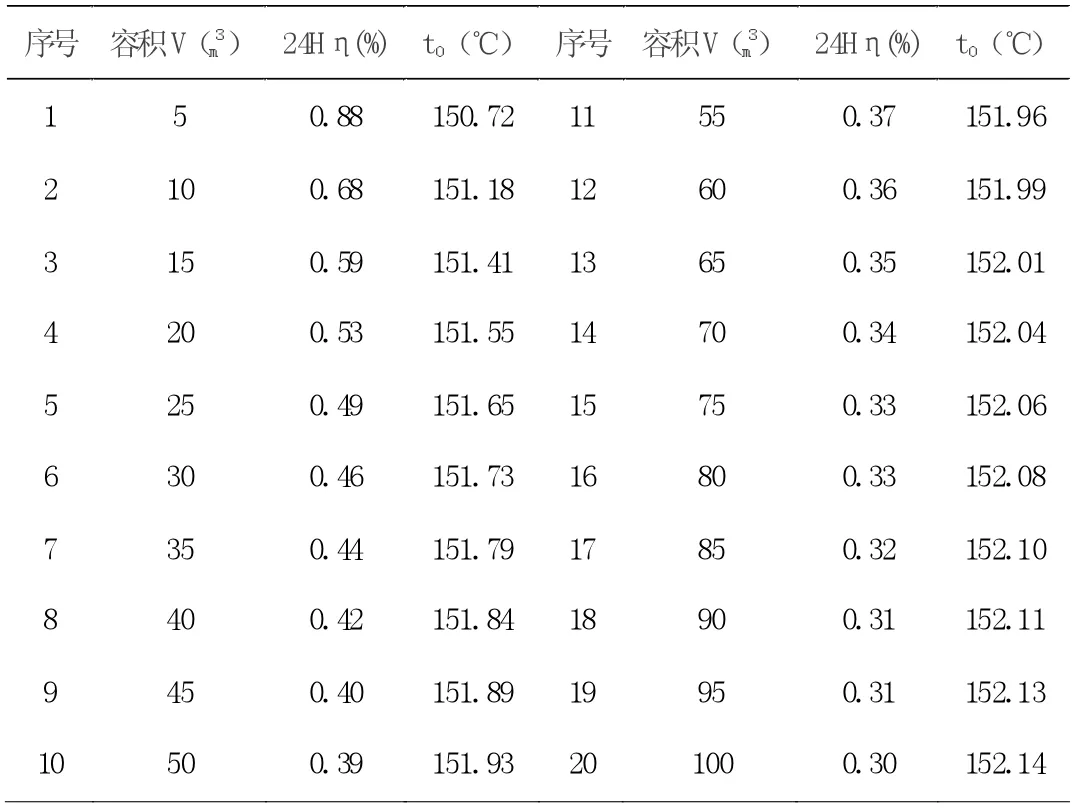

(1)利用上述数据并设定保温层厚度δ1=50mm,δ2=50mm时,利用平衡方程可求得平衡温度t0和24 小时热损率η

由表2 数据可见:

当热油箱1 容积V 在5m3-100m3的范围内变化时,平衡温度t0的变化量微小,平均值t0=151.8℃,最大偏差ζ=0.9%,所以我们可以认为,在保温材料和保温厚度一定时,套层保温方法下的热油箱的平衡温度是恒定的。

t0=151.8℃与tf1=300℃的比值是0.506,此比值包含在换热组件4 低温口温度与高温口温度比值范围之内,即我们可以通过调整换热器换热面积、换热工质流量的方法使得换热组件4的低温口工质温度保持在平衡温度t0,亦即我们完全可以用平衡温度t0代表常规热油保温箱在相同保温条件下的冷油箱2内工质的温度tf2。

表2 不同容积下的平衡温度t0 和24 小时热损率η

24 小时热损率η 随着热油箱1 容积V 的增大而降低,且η<1%,说明套层保温效果非常理想。

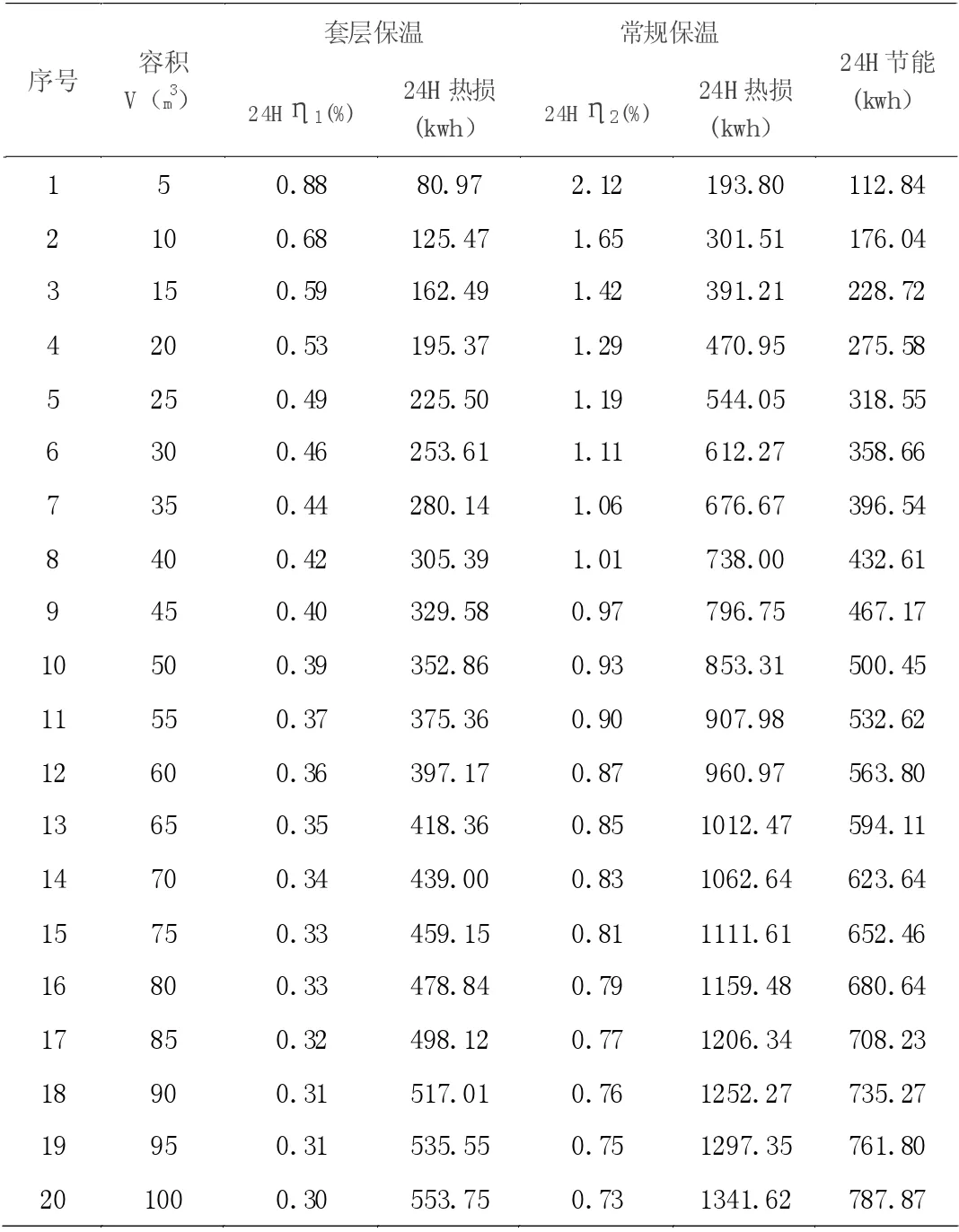

(2)用平衡温度t0代表常规热油保温箱在相同保温条件下的冷油箱2 内工质的温度tf2,比较并分析在保温层厚度δ1=50mm,δ2=50mm 时,套层保温与常规热油保温箱相在保温效果和节能方面的益处。

表3 套层保温与常规保温的保温效果与节能效益

表4 套层保温与常规保温的经济效益比较

分析表3 的计算数据,我们可以得出如下结论;

套层技术的24 小时热损率η1明显优于常规技术下的24小时热损率η2,η1仅是η2的41%左右,即套层保温的保温效果明显优于常规技术;

从节能数据来看,套层保温的24 小时节能(kwh)数量可观,累积经济效益显著。

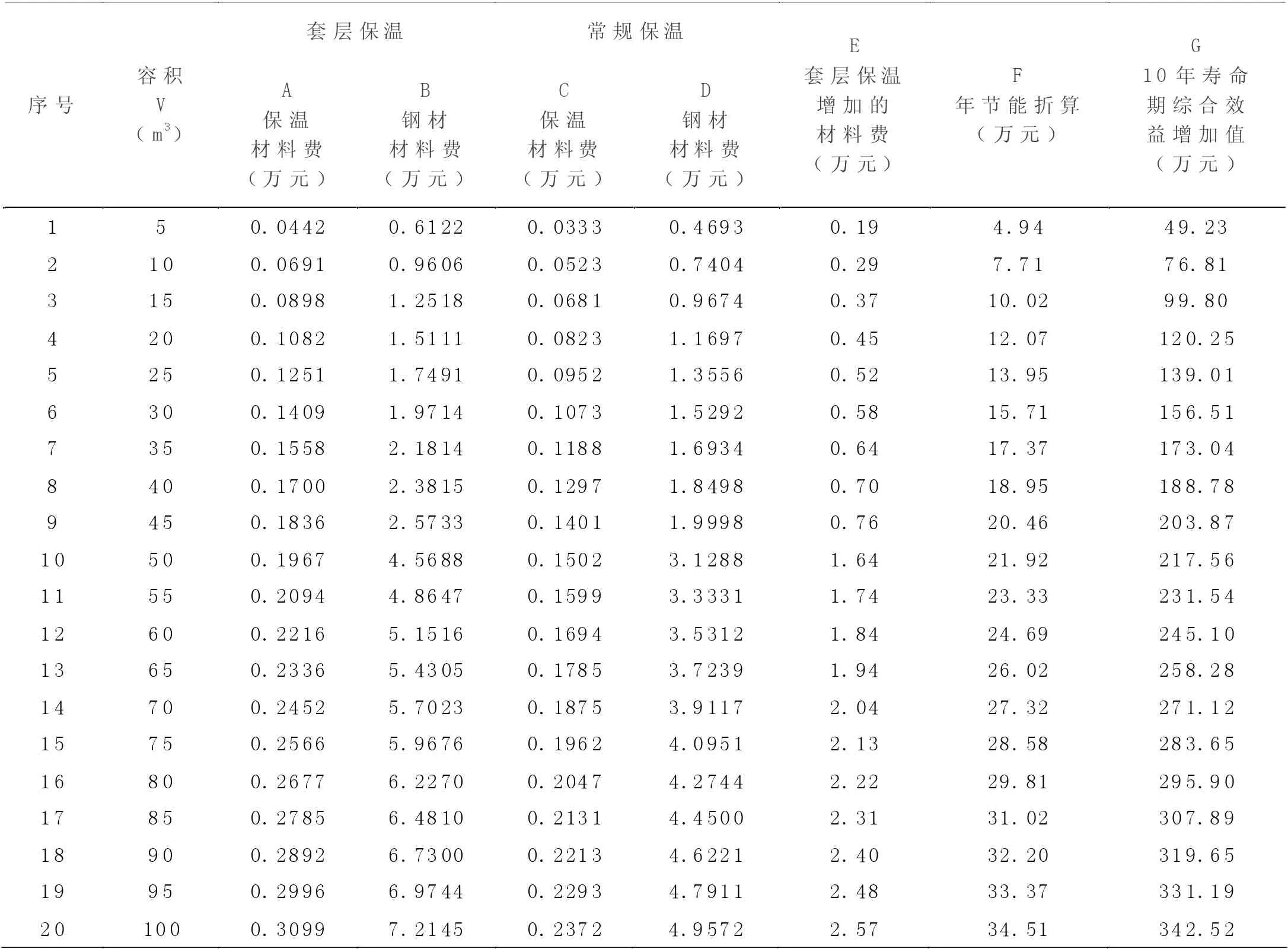

(3)套层保温技术的综合节能效益分析

为方便说明创新特征的经济效益,我们将24 小时节能量(kwh 数)折算为电费。

综合工业电价1.2 元/kwh

热油箱和冷油箱的金属材料使用镀锌钢板:50 立方以下厚度3mm,50 立方以上厚度5mm,防护层厚度1mm,镀锌钢板价格4.2 元/kg

保温材料:岩棉,使用密度60kg/m3,材料价格195 元/m3;

价格来源于网络报价;

表4 数据关系;

E=(A+B)-(C+D),G=10F-E;使用寿命10 年;仅计算材料费,不含安装、制作费用。

分析表4 的计算数据,我们可以得出如下结论;

套层保温方法的建造材料费虽然比常规技术下的材料费略高,但比起其节能价值来说几乎可以忽略不计;

从长期来看,创新特征的节能效益特别显著。