电厂锅炉水冷壁管出现内腐蚀缺陷的原因与对策

2020-11-05王灏

王灏

(内蒙古岱海发电有限责任公司,内蒙古 凉城013700)

电厂锅炉水冷壁管内部的水投入之前,会经过化学处理,防止出现水垢问题,然而从实际的实践成果上来看,即使经过了全面的水体处理,但是依然会由于一些因素的存在,导致在锅炉的长期运行中,逐渐出现内腐蚀现象,因此在具体的处理阶段,必须要能够通过对内腐蚀现象成因的分析之后,建立专业性的管理标准和维修制度。

1 电厂锅炉水冷壁管出现内腐蚀缺陷的原因

1.1 故障基本情况

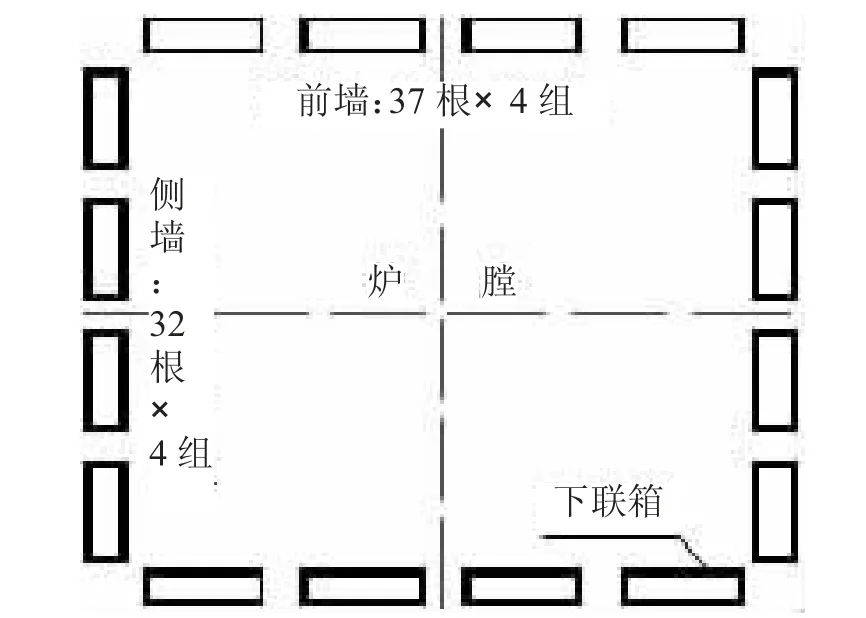

本文的研究过程中,以某电厂的锅炉水冷壁管为研究对象,发现该该系统内还有两台锅炉,炉膛的周围由φ60×6.5 毫米,节距为80 毫米的管道组成,该区域内的所有管道材质为20G,炉膛的宽度为11.92 米,深度为10.8 米,高度为45 米。水冷壁管整体上可以分为上部、中部、下部以及燃烧器区域四个部分,煤粉燃烧器的配置高度为14.4~20.2 米,前后区域内的水冷壁下部管道倾斜度为50°,并且在其中构成的冷灰斗中或许笼壁上部内,向炉膛内部弯折3 米,从而构成折焰角,前后和两侧的水冷壁管最终构成了四个回路,形成了16 路循环系统。该系统的结果图如图1。

从2019 年11 月起,1#锅炉连续发生了三次水冷壁爆管问题,且爆管之后发现基础的补水率急剧提升,补水量最大的时间点上达到了30t/h,且炉膛出口水平处的烟道运行中,排烟区域的最大温度差值达到了150℃。

1.2 外观检查

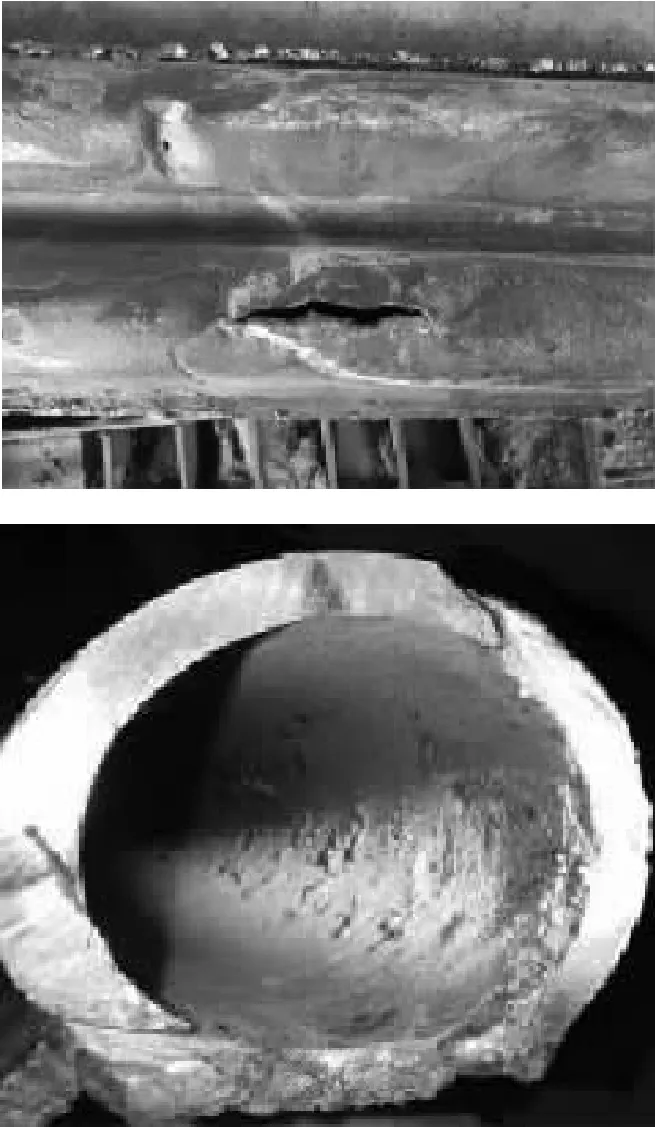

在外观检查过程中,通过割管检查方法,可以确定发生事故锅炉在管口处的背火侧管内,通过肉眼观察发现整个结构表面平滑,并且管壁的厚度正常,而对于向火侧,内壁则呈现出坑穴状特点,并且其中存在黑色的垢层,且该结构局部表现为偏红色,具体的了检查结果图如图2。

图1 锅炉内部结构布置方法

图2 管道爆口形态和坑穴形态

对于解剖后的管壁厚度分析可以发现,发生事故的炉管和旁侧随机选择了的10 根水冷壁管中,解剖之后发现具有明显的腐蚀坑,并且对其中某一处腐蚀坑进行了进一步的测量,发现管道母材的平均厚度为7.13 毫米,且经过腐蚀之后,整个腐蚀坑内最薄处的管壁厚度,仅有4.37 毫米,减小的厚度参数为2.76 毫米。

1.3 金相检查

在金相检查过程中,发现每个试样在内壁和外壁上随机选择一处,落实金相的分析工作,通过样本的具体检测工作,发现在其中两条管道的构造区域,其中存在的局部组织发生了四级完全球化现象,这表明整个结构的强度会大幅度下降,而对于其他的各种管道,经过检查发现,产生的球化反应等级相对较低,但是等级也达到了二级到三级,因此可以发现,从整个管道的运行效果上来看,所有管道都呈现出承力性能下降现象。

1.4 力学测试

力学测试过程中,测量的参数包括抗拉强度参数、屈服强度参数、延伸率参数,从所有被测量管道的测试结果上来看,抗拉强度都不小于260N/mm2,而标准值为245N/mm2;对于屈服强度,都不小于430N/mm2,而标准值为410N/mm2;延伸率都大于34%,标准值为25%。因此,从取得的试验效果上来看,对于力学测试结果,所有检测的样本都符合力学标准,从所有的试验数据来看,爆管问题的成因主要是管壁出现了内腐蚀现象和珠光体组织球化现象。

1.5 内腐蚀成因

炉管表面出现缺陷的成因可能包括应力断裂、疲劳磨损、腐蚀以及质量控制失误等,而所有的失效形式,成因和表现特征不同。对于应力断裂,主要是处于过热运行状态;疲劳失效则通常意味着有氧化皮和裂纹特征;管壁冲击磨损主要发生在管道的外壁区域,特征为管道的外壁厚度减小;高温腐蚀和低温腐蚀则主要集中和发生在烟气区域内,失效表现的宏观为出现坑穴状、麻点状的沟槽。

在本文分析的案例过程中,发现在所有缺陷的形成阶段中,水冷壁上并不存在过热运行工作环境,同时整个炉管的外壁处于正常工作状态,并不存在横向性的裂纹,因此通过对之前已经取得所有综合分析信息的探索,可以判定集中式爆管的故障原因为垢下腐蚀,其原因在于,由于该管道运行时间过长,为25 年,因此即使在日常的工作过程,已经对水体本身进行了处理,但是依然会在长年累月的工作过程中,在管壁上逐渐生成水垢[1]。

在水垢出现之后,由于水垢本身具有极差的传热性,因此该区域的金属管壁温度会急剧提高,之后锅炉内的水会逐渐渗入到水垢下,会在该区域内发生急剧的蒸浓作用,炉水出现高度浓缩现象时,炉水中的氢氧根会在管壁中最终形成简化腐蚀环境,从而让水冷壁的内壁保护膜受到破坏。在炉水的作用下,形成碱性原电池效应,并且该过程伴随有氧腐蚀,阴极上发生的反应会生成氢气,而氢气能够和钢中的渗碳体反应,使得铁的体积缩小,让管道的结构变化,从而使得管壁强度下降,且该区域的问题影响速度加快,此时管壁的薄弱处无法承受汽水介质的压力,从而发生爆管问题。

2 电厂锅炉水冷壁管出现内腐蚀缺陷的对策

2.1 缺陷部分更换

从取得的解剖结果上来看,水冷壁管中存在大量的水垢,最终会让该区域的管道壁厚参数大幅度下降,从而整个管道内部不具备酸洗条件,另外由于四个炉墙的工作环境处于基本相同状态,因此产生的缺陷也基本相同,所以可以推测的是,即使其他区域并未出现爆管问题,但是在后续运行过程,依然存在较高的爆管问题发生概率,因此为了能够保障该机组的安全运行状态,必须要能够对已经发生腐蚀区域的水冷壁管进行全面性的更换[2]。为了能够确定更换的高度,需要对锅炉后墙上不同区域水冷壁管落实具体的检查工作。

在本文研究的案例中,对1#锅炉后部墙体中,甲向乙方向上的第58 根和第115 根管道进行扩大区域的检查工作,最终发现,在锅炉标高13 米高度处向下,和33 米向上两个部分,并不能够依靠肉眼直接观察到水壁管的结垢问题,并且管道的内壁状态良好,因此可以确定这两个区域无需进行管道的更换。而在锅炉标高13~33 米的区域内,需要对其中所有的水冷壁管进行大规模的更换。

2.2 汽水品质达标

在锅炉的运行过程中,不会让所有的管壁内部通过化学反应,降低其中所存在的各类离子,但是在具体的处理过程中,必然无法实现全面的消除,因此可以推测的是,水冷壁管在后续的运行质量必然会受到影响,只不过水垢的生成速率方面可以经过人类控制,因此在具体的工作阶段,必须要能够落实对锅炉水、给水系统以及其他汽水品质的监督工作,并且要能够完全依照作业标准、设定模式以及工作规范,对所有的汽水品质进行抽样检查,每次抽样都需要借助专业的工作模式,让所有的人员把最终所取得的工作参数进行高精准度的记录,同时抽样检测次数不得少于3 次。另外在锅炉的后续运行过程,要定期或不定期排放其中存在的污水,通过增加频率的方法,可以防止由于各类水质本身的问题,导致其中存在的污水中离子在管壁上积累。

2.3 落实金相监督

通常情况下,水冷壁管的设计使用年限为10 万小时,但是这并不是意味着一旦超过10 万小时,水冷壁管内必然会出现内腐蚀问题和爆管问题,但是要注意的是,超出了设计使用寿命时,出现爆管问题和内腐蚀问题的概率会大幅度增加,同时由于机组的启停操作过程中,也会对水管本身的腐蚀效果造成一定的影响,因此在日常的工作阶段,必须要根据水冷壁管的设置型号、设置标准和使用原则对其进行配置[3]。要求在每次锅炉的检修期间内,需要有计划性对水冷壁管的各类管道进行外观质量检查,重点分析是否存在腐蚀鼓包、裂纹和变形现象。另外要对取得的样本进行金相检查和分析工作,唯有如此才可以进一步分析该水冷壁管在实际的运行过程中,是否存在严重的风险和问题,而当发现存在大面积风险时,则需要立即将其替换。

2.4 构造自控系统

自动控制系统的建设过程中,企业可以通过对整水冷壁管系统运行过程中所有参数的监管和记录,系统性分析当前系统运行过程中是否存在安全隐患。比如针对水质的检查系统,考虑到在管道的运行过程中,只是对于其中一些金属离子的沉降,最终形成了水垢,因此需要在系统内,全面配置针对这类离子的专业检查传感器,且该传感器要能够直接和报警系统与运行控制中枢关联,发现存在运行问题时,要第一时间发出警报信息,从而让所有的人员参与到对水质的进一步协调和处理工作。另外也需要对水冷壁管中的一些设施运行过程中,所存在的薄弱点加强检查,尤其是对于水冷壁管的温度,更是需要通过实时的监管工作,研究当前是否处于高稳定运行状态。

综上所述,电厂锅炉水冷壁内腐蚀现象的原因是,管道长期运行过程中,会在管道内生成水垢,而且由于水垢导热性较差,会在水垢下方形成原电池反应环境,从而让管道出现腐蚀问题,降低了承力性能。对于内腐蚀缺陷的缓解,可以采取的方法包括对已经腐蚀管道的全面替换、构造自动控制系统、落实自动监督工作等。