钢丝复合管室温爆破强度及其与温度的变化关系

2020-11-05周正伟冯金茂

周正伟,冯金茂

(浙江伟星新型建材股份有限公司 浙江 临海 317000)

0 引 言

用于石油地面集输领域的传统管道主要是钢管,但由于石油成分复杂,易腐蚀钢管,造成石油泄漏,从而污染环境。为了解决钢管腐蚀问题,管道厂家开始采用非金属管道来运输石油,其中一种管道是钢丝缠绕增强热塑性树脂复合管道。该管道是采用聚乙烯作为内衬层,钢丝缠绕增强作为中间层,聚乙烯作为外层,该三层结构的设计可以避免钢丝直接与石油介质接触,而聚乙烯惰性强,从而能够减少甚至杜绝石油的泄漏,保护了环境,创造了良好的经济效益[1-2]。

钢丝增强复合管由于其生产线长,设备庞大,其研究主要集中于国内外的管道企业,科研院所通过与企业合作进行相关研究。从发表的相关论文来看,国外对钢丝增强复合管的相关文献报道较少。国内浙江大学郑津洋课题组和白勇课题组对钢丝增强复合管的力学性能进行了详细的理论分析[3-9],对钢丝增强复合管进行短期爆破强度分析时主要是采用的力平衡法,这种方法不考虑钢丝缠绕时钢丝层所在的尺寸,只需要知道钢丝的根数、钢丝强度和缠绕角度即可,其计算公式中没有钢丝层所在半径的相关参数。本文中采用了网络理论[11]和Knapp[12]两种方法,该方法考虑了钢丝层所在半径这一相关参数,并对三种方法的计算结果进行了对比。

1 试验材料及方法

1.1 试验材料

HDPE (牌号YGH041H) 由上海石化提供,其屈服强度为22 MPa,镀铜钢丝由江苏胜达科技有限公司提供。钢丝增强复合管内外径分别为91.8 mm和110.2 mm,钢丝增强复合管内衬层厚度为5.20 mm, 增强层厚度为1.20 mm,外层包覆层厚度为2.80 mm。钢丝直径为0.6 mm,其拉伸强度为2 200 MPa, 钢丝总根数为60, 每层30根, 增强层钢丝的缠绕角度为±55°,缠绕层数为2层。增强层用的粘结树脂由上海邦中高分子材料有限公司提供。

1.2 试验方法

在不同温度下(30~80 ℃)测试了钢丝增强复合管的短期爆破强度,其短期爆破强度决定了钢丝复合管的使用工作压力, 测试时水压逐渐增加直到钢丝复合管发生破坏。测试时钢丝复合管放置于一个恒温的容器中,测试前对钢丝复合管加热2 h,保证其受热均匀,样品按照GB/T 15560进行测试。

2 理论分析

2.1 力平衡法模型

浙江大学郑津洋课题组采用力平衡法[3]来计算钢丝增强复合管的爆破压力,其认为爆破压力为环向爆破压力和轴向爆破压力中的较小值,钢丝增强复合管的环向爆破压力为式(1):

(1)

钢丝增强复合管的轴向爆破压力为式(2):

(2)

2.2 网络理论

塑料管道的设计应力为其运行至少50 a所允许的环向应力,热塑性塑料管的设计应力σs计算公式如式(3)[10]:

(3)

式中:MRS为最小要求静液压强度,对于聚乙烯材料PE100而言,其值为10 MPa;C为总体设计系数,对于聚乙烯材料PE100,其值为1.25;塑料管的最大允许工作压力pPMS与设计应力σs及管材的公称直径dn和公称壁厚en的关系如式(4):

(4)

式中:σs是设计应力, MPa;dn是公称直径, mm;en是公称壁厚, mm。

一般情况下,管材的破坏压力(爆破压力)为最大允许工作压力的3倍。

当进行±55°单螺旋缠绕时,根据网络理论[11]可以得到增强层的破坏压力计算公式如式(5):

(5)

式中:σc是增强层拉伸强度, MPa;t是增强层厚度,mm;D是增强层中面直径,mm;pc是增强层提供的压力, MPa。该式中已包含复合管增强层提供的工作压力的3倍关系,计算时不需要再额外放大3倍。

2.3 Knapp理论

复合管在承受内压载荷作用时,管道截面处会发生两种变化,一是截面在内压作用下会发生径向向外扩张的趋势,二是增强层会对截面产生压力作用,两种作用共同对复合管的截面产生影响。根据文献报道可知[9, 12],增强层在受内力作用后对管道截面产生的径向压力为:

(6)

式中:rn+1是第n层增强层外径,mm;r1是第1层增强层内径,mm。

3 结果与讨论

3.1 三种模型计算结果

在室温下测得的钢丝增强复合管的爆破强度为5.45 MPa,在第2部分的理论分析中,提供了三种不同的计算方法,计算结果见表1。通过三种方法对比可以发现,郑津洋团队采用的力平衡法计算结果比测试值偏大,误差高达34.31%,力平衡法主要是将管材整体看成刚性结构,但由于塑料是粘弹性材料,其表现出的强度比理论计算结果偏小;网络理论计算的结果比测试结果小,计算时忽略了增强层中塑料的存在,从结果看其可以用来预测钢丝增强复合管的爆破压力,可指导钢丝增强复合管的强度设计;而Knapp法[12]计算结果最小,与实测结果偏差高达-18.72%。从计算过程中发现,用网络理论计算时,钢丝增强层对钢丝复合管强度的增加值为1.19 MPa,占爆破强度的比值为23.75%;而用Knapp法计算时,钢丝增强层对钢丝复合管强度的增加值为0.61 MPa,占爆破强度的比值为13.77%,采用两种方法计算的结果表明钢丝对钢丝管强度的增加值占比较小,只能通过增加钢丝根数才能使得其增加值占比提高,但同时会增加钢丝复合管的重量。

表1 复合管爆破强度实测值及不同计算方法结果对比

3.2 爆破强度与温度的变化关系

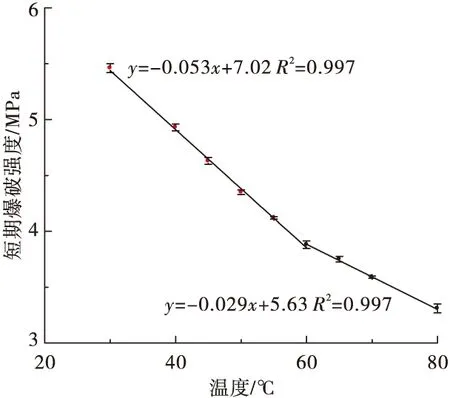

钢丝增强复合管在不同温度下的爆破强度如图1所示。从图中可以看出随着温度的升高,爆破强度逐渐下降,钢丝作为金属材料,在室温至80 ℃范围内,其性能基本不发生变化,但是对于HDPE(PE100)来说,其性能在该温度范围内会发生显著变化,温度升高,其分子链运动加快,基体材料软化,导致钢丝可以在增强层中发生滑移,复合管缺陷增多,从而使得钢丝复合管的爆破强度逐渐降低。通过曲线拟合可得到钢丝复合管爆破强度与温度的变化关系如式(7):

(7)

从拟合结果可看出,钢丝复合管爆破强度与温度呈现出两条直线关系,并随着温度升高而强度发生下降,以60~65 ℃为分界线发生变化,从而预示着钢丝复合管发生失效的原因随着温度的变化而不同,拟合出的两条直线表明有两种失效模式。低于60 ℃时爆破强度下降较快, 60~65 ℃之后爆破强度下降开始变得缓慢。

图1 爆破强度与温度的变化关系

3.3 失效分析

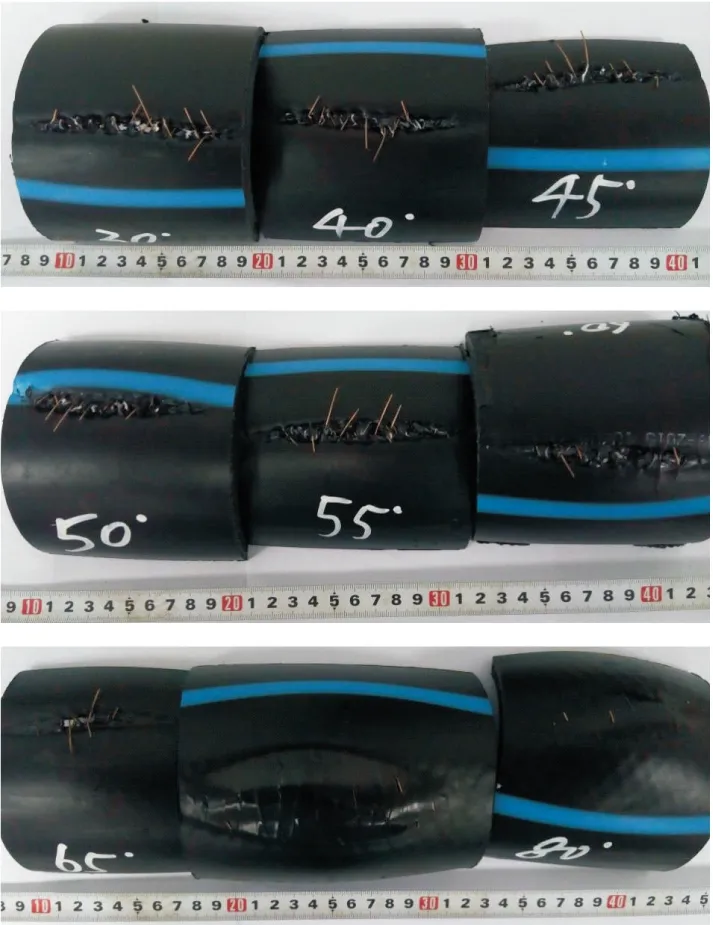

钢丝增强复合管破坏后的形貌如图2所示,从失效结果图可以看出钢丝复合管发生破坏时产生的不同破坏形态的转变温度为65 ℃,与上面曲线拟合出的转变温度60~65 ℃比较吻合。65 ℃以下,钢丝增强复合管破坏的形态为沿着复合管轴向竖直破坏,呈现I型,破坏裂缝处的长度约为10 cm,钢丝发生断裂,此时对应的内压为破坏压力;超过65 ℃后,复合管发生凸起鼓胀破坏,部分钢丝发生滑移,部分钢丝发生断裂。破坏形态中没有出现郑津洋课题组观察到的U型破坏现象[5, 7],这可能与增强层中钢丝的分布及粘结牢固程度有关,如果钢丝分布均匀且与热熔胶粘结牢固,将会发生I型破坏,否则会发生U型破坏现象。

(从左至右30 ℃,40 ℃,45 ℃,50 ℃,55 ℃,60 ℃,65 ℃,70 ℃及80 ℃ )图2 钢丝复合管在不同温度下发生失效时的破坏形态

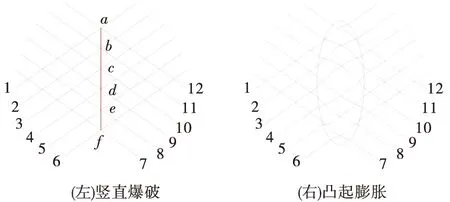

钢丝增强复合管发生破坏时增强层钢丝分布示意图如图3所示,左边为竖直爆破,右边为凸起鼓胀。对于竖直爆破,裂缝首先发生薄弱处c点和d点之间,然后沿着轴向向两端扩展通过b,a,e和f点。发生竖直破坏后,钢丝复合管表面可以分成三个区域, 区域I是破坏裂缝所在的位置,此处钢丝发生断裂并被拔出;区域II为破坏失效的端部内凹区;区域III 是钢丝复合管未变形部分,区域II可以看成是区域I和区域III的过渡部分。

超过65 ℃以后,失效模式转变为表面凸起鼓胀。当施加内压时,钢丝复合管发生鼓胀变形而不是竖直破坏。钢丝复合管粘结薄弱的地方钢丝开始发生滑移并产生变形后发生失效,形成椭球型,一般是椭球型的凸起表面会产生一个小孔洞,钢丝复合管内部的热水流出来,压力测试设备显示压力无法继续上升,从而认定钢丝复合管达到了最大时的破坏压力。 如图3右图所示。

图3 钢丝复合管破坏时增强层钢丝分布

4 结 论

1) 用三种不同的方法对钢丝增强复合管的爆破强度进行了理论计算分析,发现用网络理论计算得到的结果与试验测试结果接近,其他方法计算误差较大,可以用网络理论计算方法来设计钢丝复合管的爆破强度,而且计算方法简单。钢丝对钢丝增强复合管的爆破强度增加值较小,只有增加钢丝的根数才能提高增强层所占复合管爆破压力的比例。

2)钢丝增强复合管的爆破强度随温度增加而下降,60~65 ℃出现失效模式的转变。