LNG接收站生产阶段BOG低压气直供,实现节能减排

2020-11-04边远

【摘 要】本文通过对LNG接收站和天然气输气流程的深入研究分析,改变传统向下游用户供气的模式,首创提出LNG接收站生产阶段BOG低压气直供下游用户,不仅增加了接收站运行的灵活性,而且避免了LNG接收站BOG放空损失和大大降低运行、建设成本,为其他接收站同类项目提供了思路和借鉴。

【关键词】BOG低压气;直供;节能减排

1 前言

接收站设计有3台BOG压缩机,单台能力最大为4200m3/h,作用是将接收站BOG低压加压再冷凝高压外输回收,同时,设计有一套BOG高压压缩机,作用是将从BOG总管抽取BOG加压压缩至高压后直接送外输管网(即不采用低压加压再冷凝流程),其能力为7.2t/h。

日常在接收站BOG产生量较大时,采用运行2台BOG压缩机+1台高压压缩机的模式进行BOG回收,存在高压压缩机运行能耗大且需要接收站启动高压外输泵方可全部回收接收站BOG,当接收站高压外输中断时,将无法全部回收接收站BOG,BOG面临火炬放空风险。

经过前期调研,鉴于下游用户在接收站围墙外,采用BOG压缩机低压压缩气(约0.45MPa)直供下游门站,不仅实现接收站BOG回收节省大量电耗、BOG回收不受整个输气干线用户变化影响,避免在接收站高压外输中断或设备检修期间BOG放空的损失、相比传统供气方法节省投资成本,而且由于BOG不经过再冷凝回收,可使高压输送泵输出的供至下游冷能空分的LNG温度更低,提高更多的冷能,提高冷能空分的冷能利用率,促进产业链的协同发展。

2 实施方法

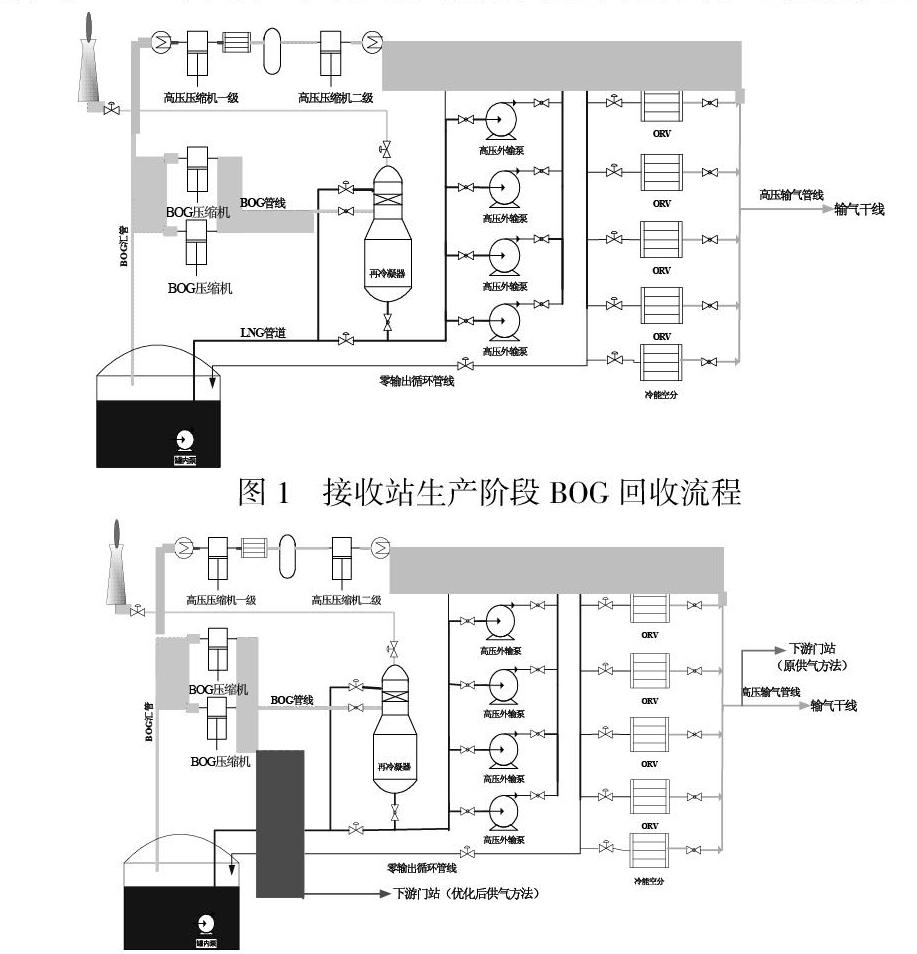

LNG接收站BOG(液化天然气蒸发气)的来源主要由LNG储罐、接收站内管线从外界吸热、槽车装车以及设备作功产生。接收站BOG通过BOG压缩进入再冷凝器冷凝后输入高压外输泵外输,即再冷凝法,此回收方式需要接收站启动高压外输泵进行高压外输方可回收和高压压缩机压缩至输气干线压力后直接进入输气干线,当BOG无法全部回收时,通过火炬放空,接收站BOG回收工艺流程如下图1中黄色线所示。

通过结合接收站生产工艺现状、接收站已投入生产的实际开展技术研究,从节能减排和促进产业链协同发展的角度出发,改变在输气干线管道上引入接入口进行计量、调压后供至下游门站,再进行调压的传统思路,通过接收站BOG压缩机压缩低压气直供下游门站,流程图如图2中红线部分所示,绿线部分为原设计向下游供气流程,即通过在高压天然气输气干线(约6.0MPa)上开口,引入接气点后,建设计量、调压设施后供至下游。

3 可行性分析

3.1 压力分析

由于下游用户需求压力为0.4MPa以下,接收站BOG压缩机压缩BOG气体供气压力为0.45~0.55MPa,满足下游压力需求。

3.2 流速分析

采用以下公式[ 1 ]进行计算管道流速:

在最大用气量为25KNm3/h,12英寸管道的最大流速约为17m/s,低于20m/s的设计要求,满足使用要求。

4 创新及亮点

1)在接收站BOG高压输出和BOG再冷凝两种工艺流程的基础上,增加了BOG低压输出的流程,大大提高了接收站BOG回收的稳定性和灵活性,在任何生产工况下均可回收接收站BOG且可节省大量电耗;

2)在LNG接收站生产阶段首次创新性采用BOG低压输出直供下游,回收接收站BOG;

3)避免了接收站在无高压外输的情况下,接收站BOG只能通过BOG高压压缩机进行部分回收而放空的损失,同时,避免了在BOG高压压缩机检修期间,接收站BOG將面临的放空损失,以及当再冷凝器进行预防性检修时,BOG无法通过再冷凝回收,采用BOG低压外输直供,可保证正常回收;

4)采用BOG低压外输直供相比目前接收站BOG再冷凝高压输出+BOG高压直接外输的回收方式,节省了大量的电耗;

5)相比传统高压天然气管线上建设计量撬、调压撬至下游门站的方案,BOG低压气直供节省了大量的投资费用,同时,缩短了建设周期;

6)由于接收站BOG直接输出,不经过再冷凝器冷凝后输入高压泵后,可使高压泵输出的LNG温度降低,提供至产业链下游冷能用户的冷量更多,可提高冷能用户的冷能利用效率,促进了产业链的协同发展。

5 实施效果情况

5.1 BOG不同回收方式对比

1)目前运行方式

?有外输有卸船:运行2台BOG压缩机,压缩气体经过再冷凝器冷凝进入高压泵后经ORV气化输出至下游(此方式必须启动高压外输方可回收BOG)+1台高压压缩机将BOG高压输出至下游;

?有外输无卸船:运行2台BOG压缩机,压缩气体经过再冷凝器冷凝进入高压泵后经ORV气化输出至下游(此方式必须启动高压外输方可回收BOG);

?无外输无卸船:只能通过1台高压压缩机进行部分回收,接收站BOG面临放空;

?无外输有卸船:只能通过1台高压压缩机进行部分回收,接收站BOG面临放空。

2)改造后运行方式

在任何生产工况下,均可回收全部接收站BOG。BOG直接通过BOG压缩机输送至下游,无需经过再冷凝流程(即接收站无需启动低压泵、高压泵、海水泵和投用再冷凝器及ORV进行高压外输回收接收站BOG),节省大量的电耗。

3)效果分析

单台BOG压缩机额定功率为575KW、单台高压泵额定功率为1641KW、单台海水泵额定功率为1150KW、单台低压泵额定功率157 KW,高压压缩机额定功率为2250KW。

?有外输有卸船:除去高压外输的电耗(2018年度共产生电费3360万元),改造后节约337.68万度电/年,节省电费约270万元/年,因BOG低压气直供下游无需启动接收站高压外输,从使用功能来看,直供年可节省电费3630万元;

?有外输无卸船:均可运行BOG压缩机进行回收,但改造后BOG回收不受下游外输变化影响,同时,由于改造后BOG不经过再冷凝器冷凝进入高压泵,接收站供应至冷能用户的温度将降低(由-135~-141℃降低至-150℃左右),接收站LNG供冷量提高,产业链冷能空分产量将相应提高,据估算温度每降低1℃,空分产品产量可提高约10吨/日;

?无外输无卸船:原有运行只能通过1台高压压缩机进行部分回收,接收站BOG面临放空,每小时将有7.6吨BOG放空损失;改造后不仅每小时可节省7.6吨BOG放空损失,同时,每小时可节省1675度电;

?无外输有卸船:原有运行只能通过1台高压压缩机进行部分回收,接收站BOG面临放空,每小时将有13.1吨BOG放空损失。改造后不仅每小时可节省13.1吨BOG放空损失,同时,每小时可节省525度电。

5.2 投资对比

原采用在高压外输管线上引入接入口增加计量、调压设施后供至下游用户,投资需上千万元。而改造后通过BOG低压气直供,相关设施成本大大降低,同时,与下游门站沟通,相关管道及设施由下游用户投资,接收站无需投资,因此,改造方案将减少投资上千万元。

参考文献:

[1]陈敏恒,丛德滋,方图南,等.化工原理[M]. 第三版.北京:化学工业出版社,2006.

作者简介:

边远(1986-),男,中海福建天然气有限责任公司 工程师,本科,主要从事液化天然气技术管理。