纳米Ce0.95M0.05O2(M=Fe, Nd, Eu)光谱特征及其催化性能研究

2020-11-04张国芳许剑轶于海澍葛启录张羊换

张国芳,胡 锋,许剑轶,于海澍,葛启录,张羊换,

1. 内蒙古科技大学材料与冶金学院,内蒙古 包头 014010 2. 钢铁研究总院功能材料研究所,北京 100081

引 言

Mg2Ni合金的理论储氢容量高,资源丰富,是极具开发前景的一类储氢合金。但Mg2Ni的放氢温度高、动力学性能差及易被腐蚀等问题尚待解决。为此,人们探索了包括优化合金成分[1]、增大合金比表面积[2]及添加催化剂[3]等诸多改善方法。其中球磨法能够提高合金比表面积及增加晶格缺陷,显著改善储氢合金性能[4-5]。添加催化剂能够活化合金表面、减弱Mg—H键能,促进放氢及降低吸放氢活化能等。目前所研究的催化剂包括金属[6]、金属氧化物[7]及金属卤化物[8]等。催化剂的离子价态、形貌及颗粒大小等均会对催化效果产生影响。研究表明,氧化物的催化效果通常更为显著。

CeO2对Mg基储氢材料具有优良的催化作用,能够显著降低MgH2的放氢活化能,且催化效果随掺杂浓度增大而提高[9-10]。其催化能力一方面来源于Ce离子的变价特性,另一方面与其特殊的萤石立方结构密切相关。Ce离子价态转变时会引起晶格中氧空位占比变化,随氧空位占比的升高,其催化性能也随之提高。为优化CeO2的催化性能,通常在其晶格中进行离子掺杂,以调控其晶格结构,提高氧空位占比。同时,掺杂离子自身的化学特性也会对CeO2的催化性能产生重要影响[13]。但目前关于掺杂离子对其催化性能的影响尚待深入研究。

Fe3+及Eu3+均有变价特性,而Nd3+具有稳定+3价态。同时,Fe3+半径与Ce4+半径差别较大,而Eu3+及Nd3+半径与Ce4+半径接近。本文选取Fe3+,Nd3+和Eu3+,利用水热法制备掺杂浓度为5%的纳米CeO2基固溶体,将其与Mg2Ni合金球磨复合。系统研究复合材料的动力学和电化学储氢性能,探索掺杂离子特性对纳米CeO2固溶体催化性能的影响,探索催化机理。

1 实验部分

1.1 试剂

所用试剂为阿拉丁试剂公司的Fe(NO3)3·9H2O (AR),Nd(NO3)3·6H2O (AR),Eu(NO3)3·6H2O (AR), Ce(NO3)3·6H2O (AR)及NaOH (AR),实验用水为自制超纯水。

1.2 样品制备

采用水热法制备纳米Ce0.95M0.05O2(M=Fe, Nd, Eu)。实验流程:分别配制0.3 mol·L-1的Fe(NO3)3,Nd(NO3)3,Eu(NO3)3及Ce(NO3)3溶液,将溶液按摩尔比Ce∶M(掺杂金属离子)=95∶5的比例与Ce(NO3)3溶液混合,搅拌过程中逐滴滴加6 mol·L-1的NaOH溶液至pH=13,将悬浊液移入反应釜密封后200 ℃反应24 h。以蒸馏水反复洗涤产物至中性,80 ℃烘干10 h。将200目以下的Mg2Ni,Ni粉及固溶体按照质量比Mg2Ni∶Ni∶Ce0.95M0.05O2=1∶1∶0.05混合,Ar气氛下球磨10 h。

1.3 仪器

样品微观结构通过XRD测试分析(D8 ADVANCE (Bruker)),采用Cu Kα辐射,扫描速度4°·min-1。利用Scherrer公式计算平均粒径。紫外光谱采用Hitachi U-3900紫外光谱仪(HITACHI)测试。荧光光谱采用F-4600 (Hitachi)荧光光谱仪测试,激发波长为325 nm。

将球磨复合材料与羰基镍粉按质量比1∶4混合压片,以Ni(OH)2/NiOOH为正极,Hg/HgO电极为参比电极,以6 mol·L-1KOH溶液为电解液,采用CT2001A型LAND电池系统,在303 K下测试电化学及高倍率性能。电化学测试采用充放电流密度均为40 mAh·g-1。利用PARSTAT 2273电化学工作站测试303 K下电极的氢扩散系数。复合材料电极经充分活化后在满充状态下进行测试,阶跃电位500 mV,阶跃时间3 600 s。

2 结果与讨论

2.1 微观结构表征

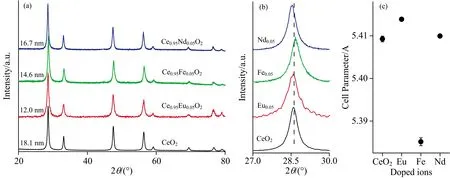

图1(a)为Ce0.95M0.05O2(M=Fe,Nd,Eu)的XRD图谱。由图可知,掺杂样品与纯CeO2的衍射峰一致,均为纯相萤石立方结构(PDF#34-0394),说明三种离子均成功掺入CeO2晶格中。样品的晶粒尺寸如图中所标注。三种掺杂样品的晶粒尺寸均比纯CeO2的粒度小,表明掺杂离子会阻碍晶粒变大。掺杂离子会引起固溶体晶格畸变而导致衍射峰位移动,如图1(b)所示。不同掺杂离子引起峰位移动方向不同,其中Nd3+及Eu3+半径(rNd3+=0.110 9 nm,rEu3+=0.106 6 nm)比Ce4+(rCe4+=0.09 7 nm)大,衍射峰向低角度移动,而Fe3+(rFe3+=0.078 nm)半径小,峰位向高角度移动[12]。掺杂还引起固溶体晶胞参数的变化,如图1(c)所示。离子半径大的Nd3+及Eu3+使固溶体晶胞参数变大,而小半径的Fe3+使晶胞参数变小,该结果进一步证明掺杂离子进入了CeO2的晶格。值得注意的是,尽管Nd3+的半径比Eu3+大,但Eu3+掺杂固溶体的晶胞膨胀程度更大。这可能是由于Eu3+在晶格中还有一部分是以更大半径的Eu2+存在(rEu2+=0.125 nm)。

图1 纳米Ce0.95M0.05O2(M=Fe, Nd, Eu)固溶体的(a)XRD图谱;(b) XRD放大图谱;(c)晶胞参数与掺杂离子变化关系Fig.1 (a) XRD patterns; (b) Enlarged XRD patterns; (c) the change relations between cell parameters and doped ions of nanosized Ce0.95M0.05O2 (M=Fe, Nd, Eu) solid solutions

2.2 紫外可见光谱分析

图2(a)为固溶体的紫外可见吸收光谱。掺杂后样品的吸收边发生红移。这是由于掺杂离子Eu3+及Nd3+的4f能级或Fe3+的3d能级改变了CeO2的能带宽度。掺杂离子在CeO2纳米晶的导带下形成了离散的空能级,允许电子从CeO2的价带跃迁到较低的杂质能级上,使能隙红移。此外,掺杂Nd3+样品的吸收光谱在570,590, 748, 796, 809及825 nm处有多个吸收峰,对应于Nd3+离子的f—f电子跃迁[12]。

对样品的紫外吸收光谱进行直接跃迁模式拟合,结果如图2(b)所示。掺杂离子引起固溶体能隙发生红移,具体变化为CeO2(3.13 eV)>Ce0.95Eu0.05O2(3.04 eV)>Ce0.95Nd0.05O2(2.94 eV)>Ce0.95Fe0.05O2(2.75 eV)。Ce0.95Fe0.05O2能隙降低最为显著,其原因可能是由于Fe3+的3d轨道所形成的杂质能级更低,而稀土离子Nd3+和Eu3+与Ce4+性质相似,故能隙降低并不明显。通过对比掺杂Nd3+和Eu3+样品可知,含Eu3+样品能隙降低程度较小,这可能是由于掺杂Eu3+固溶体晶粒尺寸最小,存在量子尺寸效应而导致能隙增大。

图2 纳米Ce0.95M0.05O2(M=Fe, Nd, Eu)固溶体(a)紫外-可见吸收光谱图;(b)能隙拟合图,附图为能隙值Fig.2 (a) the UV-Vis absorption spectra; (b) the band gap fitting patterns, inset shows the value of band gap energies of nanosized Ce0.95M0.05O2 (M=Fe, Nd, Eu) solid solutions

2.3 荧光光谱分析

图3为固溶体的荧光光谱。发射峰的最强处位于469 nm,其他强度稍低的峰分别位于422,439,451,484,492,506,530,556及581 nm处等。这些峰互相叠加,形成了350~600 nm范围内的一个大而宽的发射峰,这是由于在Ce(4f)与O(2p)之间存在许多晶格缺陷能级所造成的。如430~540 nm间的峰对应于从不同的缺陷能级至价带的跃迁,而从540~564 nm间的峰则可能是由于晶格中存在的氧空位所引起[14]。对比各样品的峰强度可知,纯CeO2强度最高,而掺杂样品的发射峰强度明显降低,证明掺杂离子、晶格缺陷及氧空位会延迟光生电荷载流子的复合。其中掺杂Fe3+固溶体的荧光峰强度最低,说明Fe3+掺杂能够使固溶体晶格内产生更多晶格缺陷。

图3 纳米Ce0.95M0.05O2(M=Fe, Nd, Eu)固溶体荧光光谱

2.4 球磨Mg2Ni-Ni-5%Ce0.95M0.05O2电化学及动力学储氢性能表征

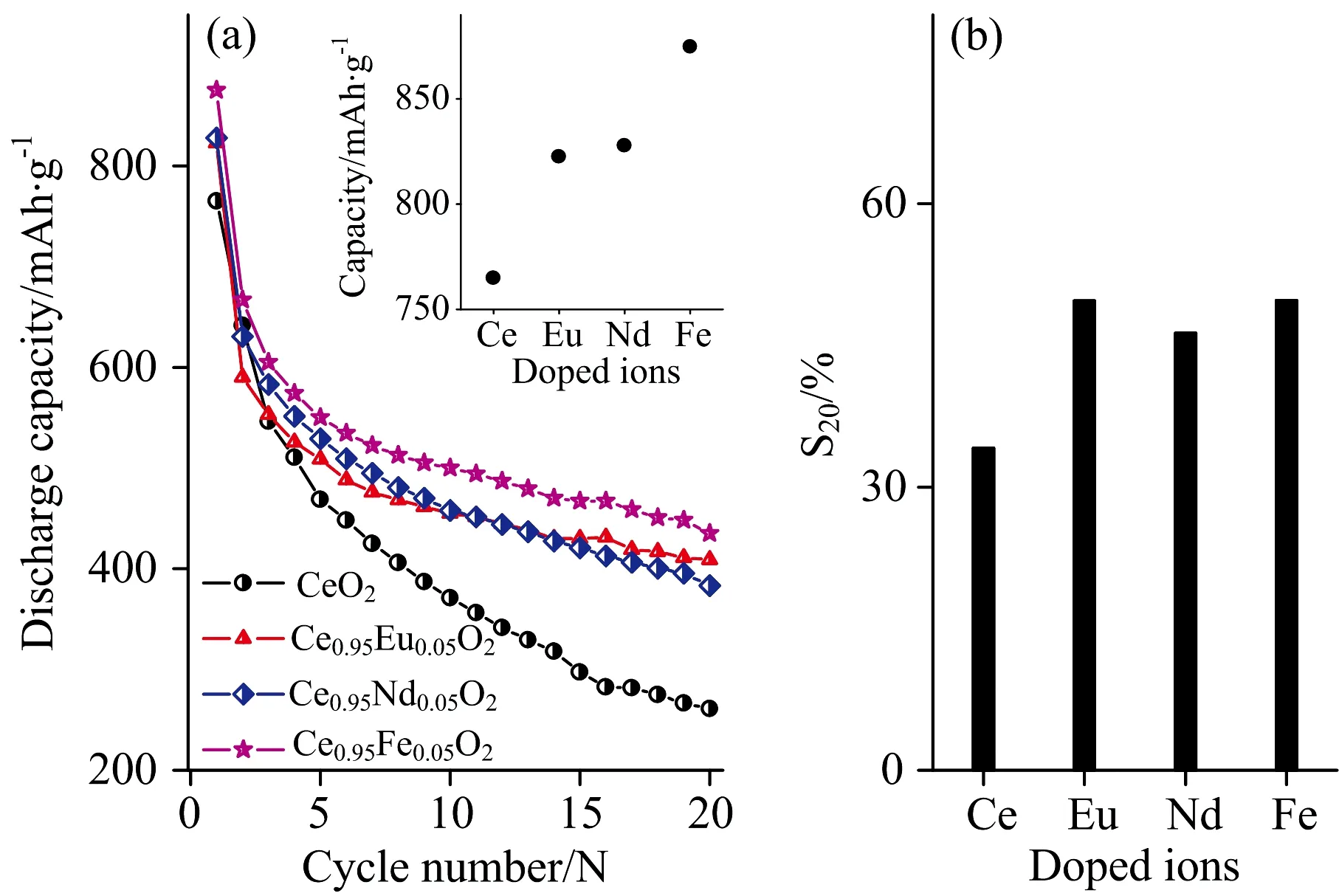

图4(a)为复合材料电极Mg2Ni-Ni-5%Ce0.95M0.05O2经20次充放电循环的放电曲线。所有复合材料在第一次循环达到最大放电容量,表明材料活化性能良好。如图4(a)中附图所示,添加不同固溶体复合材料的最大放电容量分别为:Ce0.95Fe0.05O2(874.8 mAh·g-1)> Ce0.95Nd0.05O2(827.8 mAh·g-1)> Ce0.95Eu0.05O2(822.7 mA h·g-1)> CeO2(764.9 mAh·g-1),说明催化剂能够明显提高Mg基合金的最大放电容量。随充放电循环次数增大,放电容量逐渐降低。其原因与合金在碱液中被腐蚀及吸放氢后合金发生粉化等因素有关。不同样品的容量保持率如图4(b)所示。与纯CeO2催化剂相比,固溶体催化剂能够使合金的容量保持率显著上升,其大小关系依次为:Ce0.95Fe0.05O2(49.8%)>Ce0.95Eu0.05O2(49.7%)>Ce0.95Nd0.05O2(46.3%)>CeO2(34.1%),其中含Ce0.95Fe0.05O2复合材料的容量保持率最高。

图4 球磨Mg2Ni-Ni-5%Ce0.95M0.05O2 (a)循环稳定性曲线,附图为最大放电容量;(b) 20次循环后的容量保持率

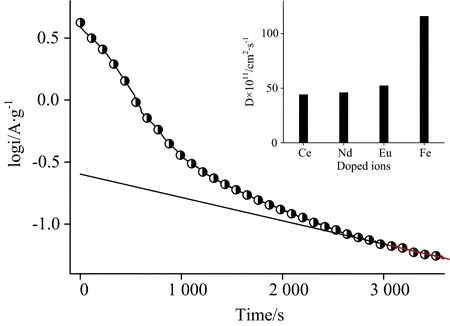

为研究催化剂对材料内部H扩散能力影响,对Mg2Ni-Ni-5%Ce0.95M0.05O2复合材料进行恒电位阶跃测试。图5为典型样品球磨Mg2Ni-Ni-5%CeO2复合材料电流与时间响应半对数曲线,附图为不同样品的扩散系数D。由图5可知,与纯CeO2相比,掺杂固溶体均可有效提高合金内部的H扩散系数。其中掺杂Fe3+固溶体使复合材料的扩散系数最大。

图5 典型样品Mg2Ni-Ni-5%CeO2阳极电流与时间响应半对数曲线,附图为各样品的扩散系数D

3 催化剂作用机理分析

通过研究Ce0.95M0.05O2催化剂对Mg基合金电化学和动力学储氢性能的影响,得到固溶体的催化能力由大到小依次为Ce0.95Fe0.05O2>Ce0.95Eu0.05O2>Ce0.95Nd0.05O2>CeO2。Ce0.95M0.05O2的催化机理可从以下几方面进行分析:首先,掺杂离子通过替代Ce4+,能够使CeO2晶格结构发生畸变,使晶格内产生氧空位,进而提高固溶体的催化能力[15];第二,与Eu3+及Nd3+相比,过渡金属Fe3+与Ce4+的离子半径及化学特性均差异较大,因此Fe3+的掺杂会使CeO2晶格结构畸变程度较大,使固溶体内产生更多晶格缺陷及氧空位;第三,在复合材料吸放氢(充放电)过程中,Mg基合金表面与H 之间存在电子交互作用,Fe3+具有易变价特性,使催化剂能够通过变价而促进H的吸收与释放,从而进一步提高固溶体的催化效果;第四,Nd3+与Eu3+的离子半径均与Ce4+相近,而Eu3+掺杂固溶体的催化效果相对更好,其原因在于Eu3+也具有一定的变价特性,即固溶体中同时存在部分Eu2+,因此使CeO2晶格结构内产生更多缺陷及氧空位,从而能够提高固溶体的催化效果。

4 结 论

采用水热法合成纳米Ce0.95M0.05O2(M=Fe, Nd, Eu)固溶体,将其分别作为催化剂制备球磨Mg2Ni-Ni-5%Ce0.95M0.05O2复合材料,探索不同掺杂离子对CeO2基固溶体催化性能的影响机理,得到以下结论:

(1) 固溶体均为单相萤石立方结构,掺杂后样品晶粒尺寸减小,晶格结构发生畸变;固溶体的紫外吸收边红移,能隙减小,荧光光谱的发射峰强度降低。

(2) 固溶体的催化效果优于纯CeO2。催化效果由大到小依次为Ce0.95Fe0.05O2>Ce0.95Eu0.05O2>Ce0.95Nd0.05O2>CeO2。

(3) 固溶体对Mg基合金的催化效果与晶格缺陷浓度及掺杂离子的变价特性密切相关。