永定新河防潮闸大体积混凝土冬季施工温度控制问题研究

2020-11-04王卫东赵明志方志国

王卫东,赵明志,方志国

(天津市引滦工程隧洞管理中心,河北 迁西 064300)

1 工程概况

永定新河位于天津市区北侧,西起天津市北辰区的屈家店,东至滨海新区的北塘,最后注入渤海,全长66 km。该河是海河流域北系永定河、北运河、潮白河和蓟运河的共同入海尾闾河道。永定新河防潮闸是在河口桩号63+041处新建的1座共20孔的防潮闸,设计流量4 640 m3/s,校核流量4 820 m3/s;闸底板两孔一联共10块,其外形尺寸为长×宽×高=35m×29m×2m(其中上下游齿脚处闸底板厚度3.5m),单块闸底板混凝土2 266 m3,均为一次浇筑成型。

2 大体积混凝土冬季施工面临的问题分析

永定新河防潮闸底板工程所面临的最大问题是底板大体积混凝土施工过程中温度裂缝问题。混凝土凝结硬化过程中,水泥和水发生水化反应放出大量的水化热,当混凝土体积较大和散热条件不好时,水化热基本上积蓄于混凝土内部,从而引起混凝土内部温度的明显升高,进而产生温度变形和温度裂缝。所谓大体积混凝土是指混凝土结构的最小断面尺寸大于等于1 m或预计因水泥水化热引起混凝土内外温差过大,必须采取措施解决水化热及随之引起的体积变形问题,防止产生结构裂缝的混凝土。

大体积混凝土施工阶段所产生的温度裂缝,是其内部矛盾发展的结果。浇筑初期混凝土的弹性模量和强度都很低,对水化热引起的急剧升温约束不大,相应的温度应力也较小。随着混凝土龄期的增长,其弹性模量和抗拉强度随之提高,对混凝土内部因温度升降而产生变形约束也就愈来愈大。由于大体积混凝土结构一般断面较大,加之混凝土材料导热性能差,水化热聚集在结构内部不易散失,因此容易出现较大的温度应力。当温度应力超过其抗拉强度时,便会出现温度裂缝。这一问题不仅产生在混凝土升温的过程中,而且也出现在混凝土降温的过程中。大体积混凝土产生温度裂缝的最基本原因,是结构中心与表面之间存在温度梯度。因此,为了防止温度裂缝,就要从控制混凝土内部的最高温度、减小其内外温差来入手。

3 混凝土内外温差计算

影响混凝土内外温度变化的因素有很多,包括水泥品种、水泥用量、掺合料、外加剂、施工工艺、环境温度、骨料温度、养护条件等。除了外部因素外,其中最重要的因素是水泥用量。混凝土内部温度主要是水泥水化产生的热量,因此首先要在不采取任何控制措施的情况下计算混凝土中心最高温度。混凝土内部水化热引起的最高温度计算公式为:

式中:Tmax为混凝土内部水化热引起的最高温度(℃);T0为混凝土浇筑温度(℃),根据规范和现场情况取10℃;W为水泥用量(kg/m3),参照水工定额泵送C25混凝土取415 kg/m3;Q0为水泥水化热量(kJ/kg),取289 kJ/kg;C为混凝土比热[J/(kg·K)],取0.96;r为混凝土密度(kg/m3),取2 400 kg/m3。

经计算,混凝土内部最高温度值为Tmax=62.06℃。该工程施工时间主要集中在2008年11月—2009年2月,这段时间当地气温大多在-10~10℃,按照规范要求,大体积混凝土内外温差应控制在25℃以内,混凝土入仓温度应不低于5℃。因此,如果不采取严格的温度控制措施,就无法满足工程施工质量要求。

4 施工中所采取的温度控制措施

该工程混凝土冬季施工首先必须保证在拌和、泵送、浇筑和振捣时不出现冻结现象,严格控制混凝土拌合物出机温度不低于10℃、入仓温度不低于5℃;其次是混凝土后期养护过程中防止温度裂缝的产生,严格控制其内外温差在25℃以内。为了实现上述目标、保证工程质量,在混凝土施工过程中采取了一系列温度控制措施。

4.1 混凝土施工过程中的防冻措施

首先是根据环境温度及其变化情况,做好混凝土搅拌、运输、浇筑过程中温度的计算,调整所采取的控制措施。混凝土的搅拌采用热水,水温根据环境变化适时调整;做好混凝土运输时的保温及从运输到浇筑的时间控制。此外,应根据气候变化情况,需要时在闸底板四周及顶部搭设保温棚,防止大风降温天气造成入仓后的混凝土出现冻结问题。

4.2 降低混凝土的绝对升温

从混凝土内部水化热引起的最高温度计算公式可以看出,在保证混凝土强度的前提下,减少混凝土中水泥用量是温度控制的最有效途径。为了减少水泥用量同时提高混凝土在沿海环境下的耐腐蚀、耐久性等,对该工程进行了混凝土防腐及耐久性专题研究,采用了大掺量粉煤灰以减少水泥用量的措施。经试验研究论证,最后设计的混凝土配合比为∶水泥∶粉煤灰∶砂子∶石子∶水∶泵送剂=180∶270∶705∶1 015∶180∶6.75。

4.3 混凝土内部降温措施

闸底板混凝土为一次性浇筑成型,为了降低混凝土内部因水化热引起的绝对升温,施工中在闸底板内布设φ60冷却管,进行水循环冷却降温。根据闸底板在齿槽及其他部位厚度的不同,在垂直方向上等间距均匀布置2~3层冷却管;在水平方向上,冷却管之间及冷却管与底板四周等间距布置,间距控制在0.5~1 m。在混凝土养护期间,通过冷却水降低混凝土内部温度。入口冷却水的温度控制在不低于15℃,同时每隔24 h入水与出水方向互换。根据混凝土内部温度变化情况,在绝对温度不断降低、温度梯度变化趋于平稳后即可停止循环水冷却。

4.4 混凝土外部保温措施

在完成混凝土浇筑及表面压光后,立刻开始采用蓄热养护法保温。混凝土表面由下至上分别用铺塑料薄膜、彩条布、两层棉被、稻草帘进行保湿、保温。在闸底板的侧壁用塑料泡沫板、棉被进行覆盖保温。

5 混凝土温度监测及数据分析

为了准确掌握浇筑后混凝土内部温度变化情况,以便采取更为有效的温度控制措施,浇筑前在混凝土内部埋设了温度传感器,养护期间对其进行了观测及数据分析。

5.1 温度监测系统布置

闸底板混凝土温度传感器平面、立面布置,如图1所示。

图1 闸底板混凝土温度传感器布置(单位:mm)

其中,闸底板上下游齿槽部位混凝土厚度为3.5 m,在其四角布置4套温度传感器,每套5支;闸底板齿槽以外其他部位混凝土厚度为2 m,共布置5套温度传感器,每套3支。

5.2 温度观测及分析

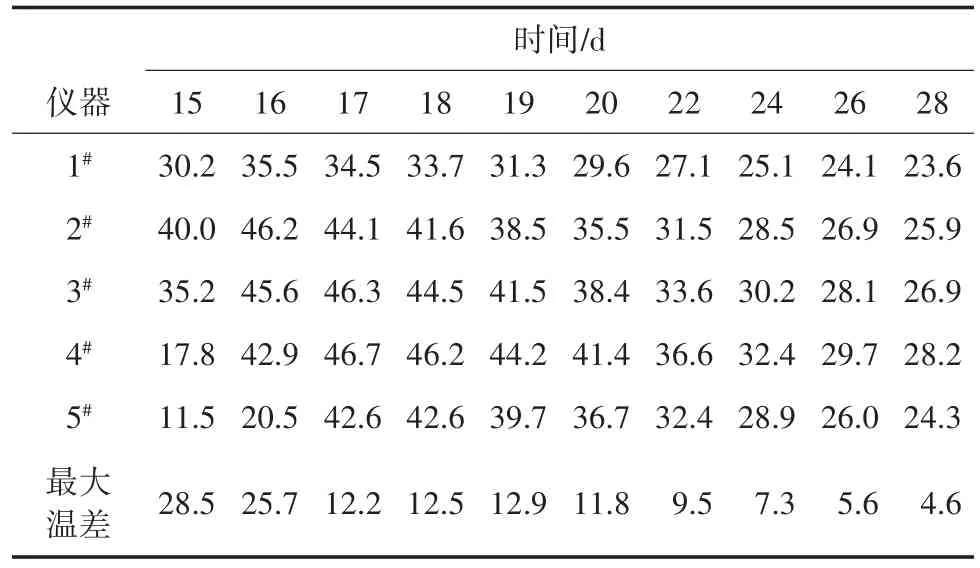

温度观测周期约为10~15 d,前6 d内每隔2 h观测1次,以后温度变化平缓,每隔4~10 h观测1次,直至温差曲线平稳下降为止。以第11~12#闸底板齿槽部位混凝土温度观测情况为例,该底板于2008年11月13日6∶30开始浇筑,浇筑方式为分层全断面一次性浇筑成型,14日23∶30浇筑完成,15日4∶00表面压光后开始观测。观测记录,详见表1(该表仅是抽取每天同一时刻的观测记录)。

表1 混凝土温度观测记录值 ℃

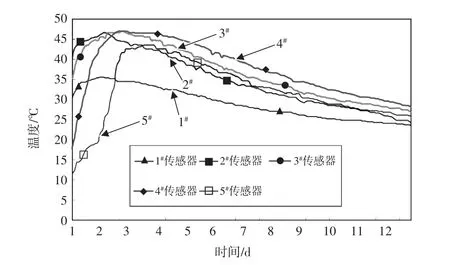

混凝土在凝结硬化过程中内部温度随时间变化曲线,如图2所示。从图2可以看出,由于混凝土工程量大、浇注持续时间长,在观测之初,中下层的混凝土已开始水化反应并升温,而上层的混凝土还处于入仓温度。但总的变化趋势是混凝土浇筑后的1~3 d,温度处于上升阶段;混凝土内部最高温度出现在浇筑后的3~5 d内,以后温度处于下降阶段,10 d以后温度变化趋于平稳;各部分温度梯度最大值大多在10℃以内,满足规范规定的混凝土内外温差小于25℃的要求。工程完工拆模后,闸底板混凝土表面平整、无裂缝,外观质量非常好。这说明各项温度控制措施是非常有效的,达到了预期的目的。

图2 混凝土内部温度随时间变化曲线

6 结语

永定新河防潮闸底板大体积混凝土施工主要集中在2008年11月—2009年2月,这段时间正是北方气温最低的时段。为了保证工程质量,施工中采取了一系列的温度控制措施,成功地解决了大体积混凝土冬季施工质量控制问题。其所采用的大掺量粉煤灰、混凝土内部循环水冷却降温、外部蓄热法保温等技术的综合运用,达到了预期效果,对于北方冬季大体积混凝土施工具有很好的借鉴意义。