钢铁冶炼过程中氧化脱磷与固磷的应用研究

2020-11-04冯晓明

冯晓明

(承德建龙特殊钢有限公司,河北 承德 067000)

钢铁在国民经济各行各业的重要性不言而喻,在社会的进步与发展过程中占据着关键性的地位。传统钢铁冶炼工艺中,通常使用大渣量、高碱性、高氧化性的冶炼环境,以此来促进脱磷。但是这一过程存在着高耗能、高固体废弃物排放的缺点,与目前社会所追求的低耗能、低污染的发展要求完全不符。相关研究结果显示,钢铁的冶炼过程,脱磷与固磷是可以同时存在的,提升炉渣的固磷率能够加快钢铁的脱磷,钢铁的氧化脱磷需要大渣量、高碱性、高氧化性的冶炼环境,但是关于炉渣中磷的固化则是通过硅酸二钙固溶固磷相C2S-C3P来实现的。并且,低浓度氧化亚铁环境中的固磷相更加容易赋存,因此在冶炼的过程中需要改进现有的冶炼工艺流程来找寻脱磷与固磷之间的平衡点。

1 相关实验

文章以某一钢厂的100t炼钢转炉为例进行研究,这一转炉主要生产低磷钢,其钢水中磷元素的含量为0.12%~0.14%,吹炼验证的碱度分别为3.0与4.0,冶炼温度为1280℃~1340℃。需要在冶炼的前期将钢渣进行充分的化渣处理,以此确保验证结果不出现偏差。

冶炼的过程中采用了双渣吹炼的工艺。冶炼前期先加入整个冶炼所需石灰量20%的石灰、全部量的石灰石以及全部量的白云石,冶炼下枪之后再加入整体红泥量70%的红泥。吹炼初期选用1.43m的常规枪位高度,初始的吹炼供气量为179600m3/h,直至进入脱磷期[1]。进入脱磷期之后的枪位设置在1.59m的高度,维持0.98份之后将枪位高度调整至1.49m,维持3min。这一过程需要13900m3/h~18400m3/h的供气量,然后将供气量逐渐提升至22900m3/h。脱磷期吹炼枪位于供气量的变化如图1所示。

2 冶炼过程中造渣的控制

脱磷期渣的控制。冶炼的初期是二氧化硅以及少量的氧化镁、氧化钙以及氧化亚铁等氧化物相互反应的过程,以此可以形成铁酸钙、硅酸铁等物质为主的渣系低熔点相。渣相的熔点保持在1300℃左右。开吹点火之后加入铁矿石,以此来使渣中较高的氧化亚铁与二氧化硅得到有效的控制,进而大幅度的降低钢渣的熔点。需要注意不可过早加入石灰,以免过早的形成高熔点的C2S。

图1 脱磷期的枪位与供气变化示意图

冶炼的整体过程中,其化渣的阶段主要是生产初期渣,这一阶段的初期渣熔点较低,化渣不存在什么难度。钢渣脱磷的主要时间集中在3min~5min之时,这时的钢渣已经初具一定的碱度,脱磷时的产物已经逐渐磷酸钙化,钢渣中的氧化亚铁与磷酸钙相中均含有一定量的磷元素。这一阶段想要将铁水中的磷更好的去除,要避免吹炼的温度过高,以免造成因高温而导致的磷还原的现象。第一批渣已经充分的加入,第二批渣还未到加入的时间。在温度升高之前想要得到足量的C2S,可以将氧化亚铁的含量降低[2]。这样做的目的是促进CS向C2S转化,同时使枪位降低,强化熔池的搅拌,确保磷酸钙充分的溶解于硅酸钙之中。

脱磷的末期,钢渣中的碱度会显著的下降,同时钢渣中的氧化亚铁含量也会发生降低的情况。所以,钢渣中的硅酸二钙含量逐渐增多,冶炼过程中固磷的性能也逐渐的增强,能够接纳更多的C3P,强化了钢渣的使用效率。实现这一过程,主要依赖于压枪作用与位置的调整,降低钢渣中氧化亚铁的含量,同时在脱磷的过程中逐渐降低所需的石灰量,使用大流量的氧气供应,深化熔池内还原反应的过程,全面强化对钢渣氧化性的控制。

3 冶炼钢渣微相分析

3.1 脱磷期渣相分析

对新工艺冶炼所生产的低氧化亚铁钢渣与传统冶炼所生产的高一氧化亚铁渣分别进行渣相分析[3]。低氧化亚铁半钢渣中的碱度R为1.65,实验结果现实,这一渣样上存在两种物相,作为基体相的深灰色相遇基体相上所分布的枝晶状白色相,深灰色相为硅酸盐相,磷在这一相中有富集。同时,还固溶有少量的铁和镁。白色相为钙铁相,主要成分为铁和钙。

高氧化亚铁半钢渣中的碱度R为1.69,这一渣样中存在两种物相,作为基体相的灰色相以及在基体上分布的枝晶状白色相。根据能谱分析,灰色相为硅盐酸相,磷在这一区域内有富集。与低氧化亚铁渣中的深灰色相进行对比,这一样渣中溶固了较多的铁元素。白色相为钙铁相,铁元素的质量分数明显较高,而磷元素相对较低。

半钢渣的碱度均值为1.60~1.70,这类钢渣的物质相基本为两种,作为基体相的深灰色硅酸盐相,磷元素在这一相中有富集。以及灰度相比之下较浅的白色相钙铁相,其主要的成分为铁和钙,这一相中基本不含磷。氧化亚铁含量较高的渣,其磷元素的质量相对较低。

3.2 转炉终渣渣相分析

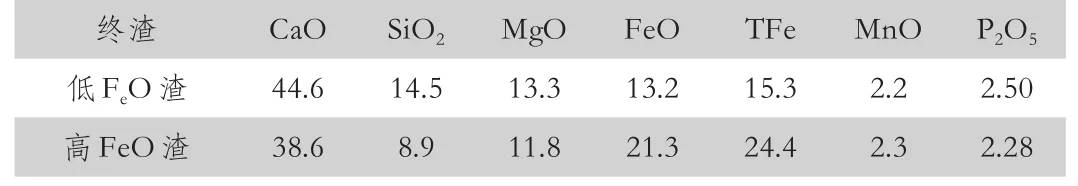

对随机转炉终渣进行渣样成分分析,选取不同W((FeO))和R的钢渣,其成分见表一,低W((FeO))=13.2%,所对应的碱度R为3.1,高W((FeO))=21.3%,所对应的碱度R为4.3。

表2 转炉终渣成分

冶炼结果显示,在铁水条件基本一致的情况下,低碱度的钢渣在低氧化亚铁的情况下所占的磷分配比较高,这时对辅料石灰等消耗量最低。低碱度氧化亚铁渣系中一氧化硅的质量分数将会有所提高,究其最主要原因,是因为钢渣的碱度有所降低,进而使得石灰的加入量也有所降低。同时,借助冶炼中后期的低枪位与高供氧的控制,转炉终渣的氧化亚铁质量分数相较于传统的冶炼炉次将会有明显的下降。

根据所得结果可知,使用新的冶炼工艺所生产的氧化亚铁钢渣中的固磷相,所占比例为2.86%,铁酸钙的比例为0.82%,氧化物的比例为0.56%。使用传统冶炼工艺所得的低氧化亚铁钢渣中的固磷相所占比例为2.18%,铁酸钙所占比例为0.52%,氧化物所占比例为0.37%[4]。与此可得知使用新的冶炼工艺能够使冶炼过程中的固磷相含量得到大幅度的降低,以此可以实现固磷特性的有效提升。

同时,在冶炼的过程中适当地加入传统工艺20%的石灰量,将红泥的用量也降为原始用量的70%,可以有效的降低冶炼过程中所消耗的辅料数量。

4 结论

对钢铁冶炼过过程中的脱磷过程进行全面的分析,以此改进现有传统冶炼方式所存在的能耗大、脱磷效率低等难题。文章提出了一种全新的冶炼脱磷工艺,结合实际检验的结果可以得知:

(1)钢铁冶炼的过程中,脱磷与固磷是同时并行存在的。提升炉渣的固磷率,能够大幅度的提升钢铁的脱磷率。而钢铁的氧化脱磷则需要大渣量、高碱性以及高氧化性的冶炼环境。但是炉渣中磷的固化需要依赖于C2S固溶固磷相C2S-C3P才能实现。

(2)冶炼过程中固磷相C2S-C3P的含量与氧化亚铁含量之间的关系成反比,氧化亚铁的含量越低,固磷相的含量则越高,进而使得炉渣得到最佳的固磷效果,钢铁的脱磷率就越高。

(3)使用新的冶炼工艺所生产的低 氧化亚铁钢渣中固磷相所占的比例约为2.86%,传统的冶炼工艺获得的低氧化亚铁钢渣中固磷相所占的比例约为 2.18%;

(4)新的冶炼过程中加入的石灰的量为传统工艺的20%,所需的红泥的量为原始量的70%,在冶炼过程中消耗的辅料也显著的低于传统的冶炼工艺。