城乡客运城市客车平顺性及悬架可靠性改进

2020-11-04周保成史先松

周保成,史先松

(安徽安凯汽车股份有限公司,合肥 230051)

国家“村村通”工程实施后,全国乡村公路网不断完善,各地纷纷实施城乡客运一体化,逐步推进城乡公交化。为应对市场变化,我公司针对乡镇道路特点,开发出了6.5 m纯电动城乡客运城市客车。自2018年上市至今,结合市场调研反馈,进行平顺性及可靠性的改进,更好地服务于国家“村村通”工程。

1 理论分析

悬架偏频是影响整车行驶平顺性的主要因素之一。一般偏频越低,平顺性越好。悬架弹性元件的受力状态是影响悬架系统可靠性的主要因素[1-2]。通过调整板簧刚度及减振器阻尼,对悬架偏频及板簧应力进行重新计算分析,以降低悬架偏频及板簧应力,从而提高板簧悬架的平顺性及可靠性。

1.1 平顺性对比计算

1) 调整悬架偏频。承载不变,增大板簧静挠度,前簧静挠度增大17 mm;后簧静挠度增大12 mm。板簧材质都采用50CrVA,改进前的前、后簧都采用等刚度变截面两片簧结构,改进后的前、后簧都采用等刚度变截面三片簧结构。对比数据见表1。

表1 板簧改进前后部分参数对比

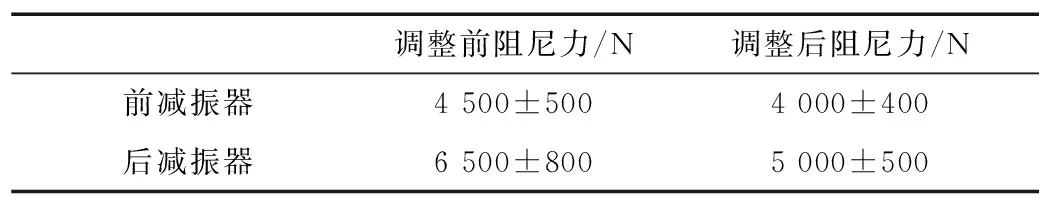

2) 调整减振器阻尼。根据优化后的悬架偏频匹配计算,降低减振器的阻尼力,对比数据见表2。

表2 减振器阻尼力对比表

1.2 板簧可靠性分析

为保证板簧的可靠性,板簧叶片内部的峰值应力应小于材料的允许抗拉强度。一般应力越低,可靠性越好。板簧材料50CrVA的抗拉强度≥1 275 N/mm2[3-4]。应用公式(1)对板簧各应力点截面应力进行分析对比,找出最大应力:

F=3LG/(BH2)

(1)

式中:F为板簧截面应力,N/mm2;L为应力点据卷耳孔中心距离,mm;G为板簧单边簧载,N;B为板簧宽度,mm;H为轧点厚度,mm。

经计算,前板簧满载最大动挠度位置处的最大应力改进前、后分别为910 N/mm2、884.3 N/mm2;后板簧满载最大动挠度位置处的最大应力改进前、后分别为965 N/mm2、881.5 N/mm2。

改进后板簧叶片极限应力与所选材料抗拉强度极限之间的余量更大,板簧可靠性更好。

2 测试验证

2.1 整车平顺性测试

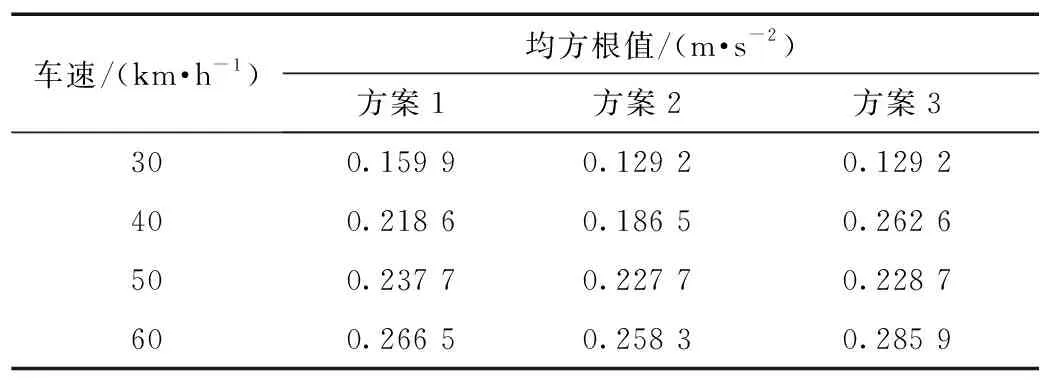

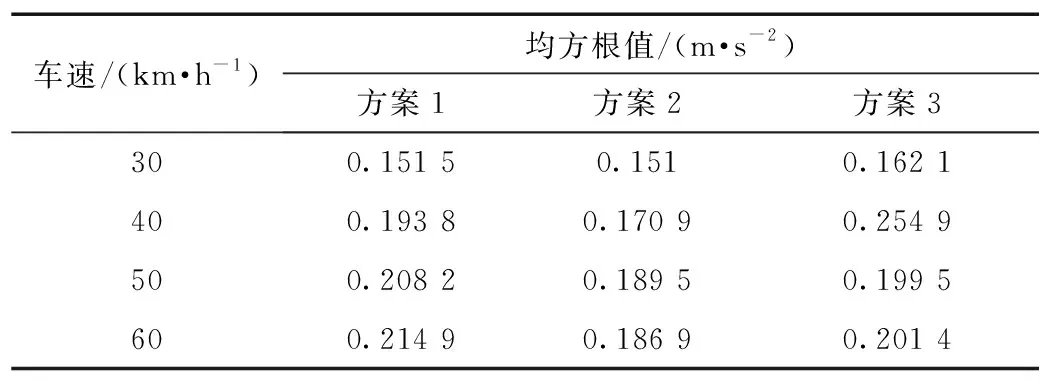

在良好路面上实车测试,分3个方案[5-8]:方案1—原车测试(原板簧+原减振器);方案2—更换新板簧后测试(新板簧+原减振器);方案3—更换减振器测试(新板簧+新减振器)。测试结果对比见表3和表4。

表3 驾驶员座椅总加权加速度均方根值试验结果对比

表4 驾驶员同侧后桥正上方座椅总加权加速度均方根值试验结果对比

从以上测试数据可知:采用方案2的整车平顺测试效果最好,板簧刚度调整对改善平顺性有效;采用方案3的部分测试结果出现反转,说明减振器阻尼力的调整对改善平顺性不可靠。

2.2 板簧台架可靠性试验

标准GB/T 19844—2018[9]中6.3.4疲劳寿命要求:在应力幅为323.6MPa、最大应力833.5MPa的试验条件下,弹簧疲劳寿命应不低于10万次。改进前的两片簧结构前、后簧台架疲劳试验分别达到23.5万次和21.9万次;改进后的三片簧结构前、后簧台架疲劳试验分别达到34.2万次和31.16万次[9-10]。

3 结束语

改进后每辆车前、后悬架成本分别增加约131.98元和158.18元。车辆的平顺性与悬架的可靠性是相互约束影响的关系,降低板簧刚度提高平顺性的同时,板簧叶截面峰值应力就会增大,可靠性变差。通过板簧片数的调整,在降低截面应力提高整车平顺性的同时,改善了悬架系统的可靠性,可以更好地适应乡村道路的特点。