门座起重机变幅机构改造

2020-11-03李祥

李 祥

张家港港务集团港盛分公司

1 引言

张家港港务集团港盛分公司9#泊位散货专用码头配置了4台16 t带斗门座起重机(以下简称带斗门机),其中1#、2#带斗门机为上海港机厂1991年出厂,变幅机构采用螺杆、螺母驱动。

2台门机变幅机构螺杆、螺母采用的是稀油系统润滑,保养时发现滤芯上铜屑、油泥较多,减速箱尾部壳体内有断裂的圆形垫片,运行时振动、异响较大。为掌握螺杆、螺母磨损状况,利用卡尺、塞尺定期对螺杆螺牙宽度、螺杆螺母侧隙进行测量监测,监测数据显示螺杆螺牙宽度磨损量在0.3~0.5 mm之间,螺杆螺母侧隙在3.5~4.6 mm之间(标准侧隙为1.2 mm)。可初步判断螺杆磨损基本正常,螺母磨损量偏大需要修复[1]。

2 改造方案选择

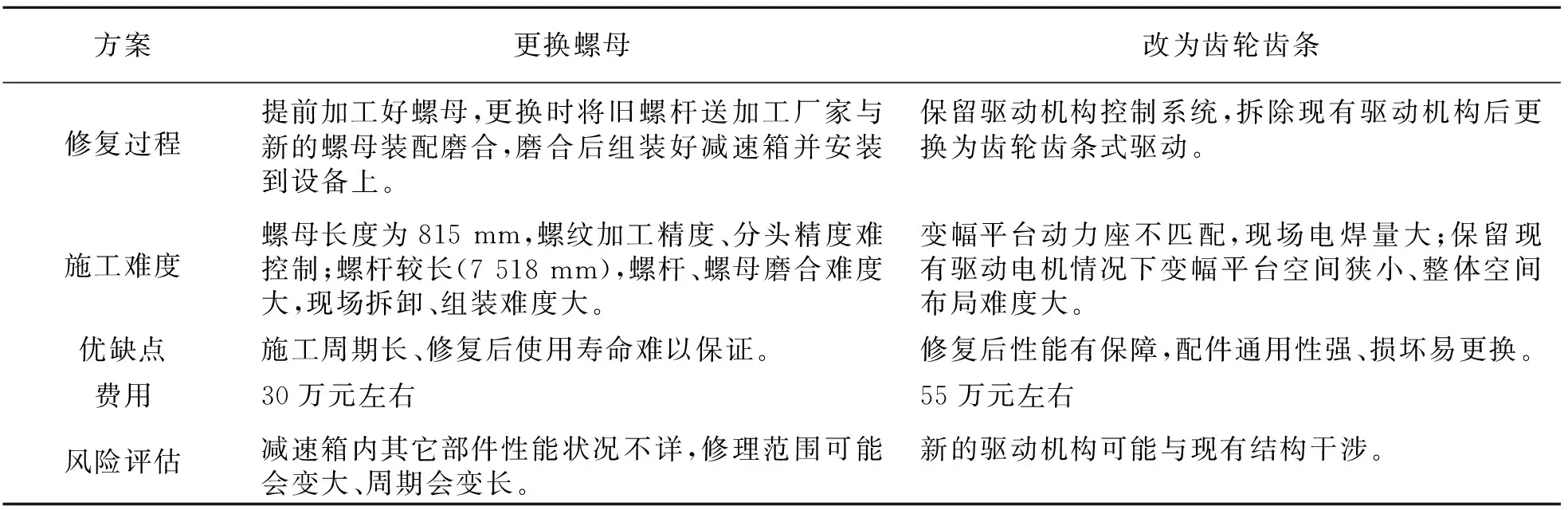

恢复变幅机构性能有两种方案:一是保留现有螺杆螺母驱动方式,加工新的螺母并更换;二是将原螺杆螺母驱动更换为齿轮齿条驱动。两种方案的优缺点对比见表1。

表1 变幅机构性能恢复方案对比

由表1可知,采用更换螺母方式修复虽然费用低,但施工周期长、施工难度大、改造风险大,故未予采纳。因此,1#、2#门机变幅机构改造方案确定为将现有螺杆螺母驱动更换成齿轮齿条驱动,先对螺杆、螺母侧隙较大的2#门机进行改造。

3 变幅机构方案设计

门座起重机属国家特种设备目录行列,变幅机构改造前后的工作级别、运行参数必须保持不变。齿轮齿条式变幅机构被广泛使用,该类型驱动机构中的齿条、驱动开式齿、减速箱、制动器及联轴器基本实现模块化设计。因此,机构主要零部件参数选择及施工方案确定成为改造的关键。

3.1 主要零部件参数选择

改造前采用的是螺杆、螺母驱动,由于螺杆螺母传动效率低,因此配备的电机驱动功率普遍偏高。为减小改造费用,原变幅机构直流变频电机及控制系统留用,变幅减速箱、开式齿轮、齿条、联轴器等需部件重新设计选型。

齿轮齿条式变幅机构的承载能力主要由齿板或开式齿的轮齿厚度和宽度决定,轮齿的厚度越大、宽度越宽,承载力越大。轮齿的厚度对应的设计参数为模数m,模数越大,轮齿越厚。从公司同类变幅机构齿条参数和互换性角度两方面考虑,选定该变幅机构齿条轮齿模数m=22、宽度D=280 mm。在变幅驱动电机不变、开式齿轮模数及齿数(设定Z=13)确定后,减速箱速比基本确定,变幅机构主要参数见表2。

表2 变幅机构主要参数

3.2 改造方案可行性验证

改造门机由于设计久远,门机所有图纸均为手工绘制,为准确判断改造方案可行性,利用三维设计技术对改造周边结构件及施工方案零部件进行建模(见图1),对其进行空间布局、运动干涉、检修空间检查。

图1 变幅机构改造方案装配模型

通过三维模型的空间布局、运动干涉、检修空间检查,发现方案中变幅幅度最小时,齿条尾部与平衡梁配重箱有干涉(见图2)。通过改变设计参数,分别将驱动机构向下、向配重方向调整。当驱动机构向配重方向调整时,齿条尾部下降缓慢,依然干涉;驱动机构向下调整,齿条尾部运动方向由原方案的收幅上升改变为收幅下降。因此采纳驱动机构下降方案,驱动机构下降200 mm后齿条尾部与配重箱箱体最小距离为230 mm,满足港机设计标准中安全距离要求。

图2 模型干涉图

螺杆螺母驱动和齿轮齿条驱动是两种完全不同的驱动方式,螺杆螺母减速箱采用旋转铰与变幅平台铰接,齿轮齿条驱动的摇架、减速箱、电机及制动器均需动力座与平台焊接。在原平台上构建动力座,现场施工范围大,严重影响现场生产,因此采取驱动平台整体更换的方案。

3.3 改造前后受力分析

改造前螺杆螺母减速箱铰接点设置在立柱上段后沿,驱动牵引力在螺杆中心线上,改造后为确保齿条箱与配重箱无干涉,摇架输入驱动齿中心在原基础上下降了130 mm,同时向臂架拎点水平移动了750 mm。改造前后驱动机构主要受力点发生了较大变化,因此利用运动学、动力学软件对机构改造前后变化进行了仿真分析[2-3]。

在象鼻梁头部处负荷为16 t,螺杆或齿条以额定速度向外增幅的工况下,对两种机构变幅时的速度、加速度和变幅力进行仿真分析和对比。

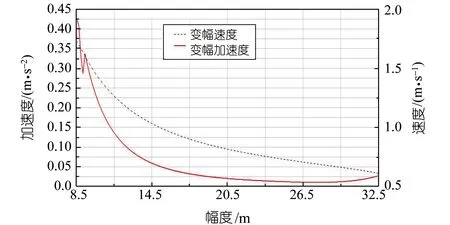

通过变幅速度和加速度仿真可得,变幅螺杆或齿条在匀速向外伸的过程中,变幅速度不断减小,幅度越大、速度越慢(见图3)。螺杆螺母机构在变幅最小时有激烈的加速冲击,随幅度不断增加,加速冲击明显减小。相比而言齿轮齿条式运行平稳(见图4)。

图3 螺杆螺母机构变幅速度、加速度曲线

图4 齿轮齿条机构变幅速度、加速度曲线

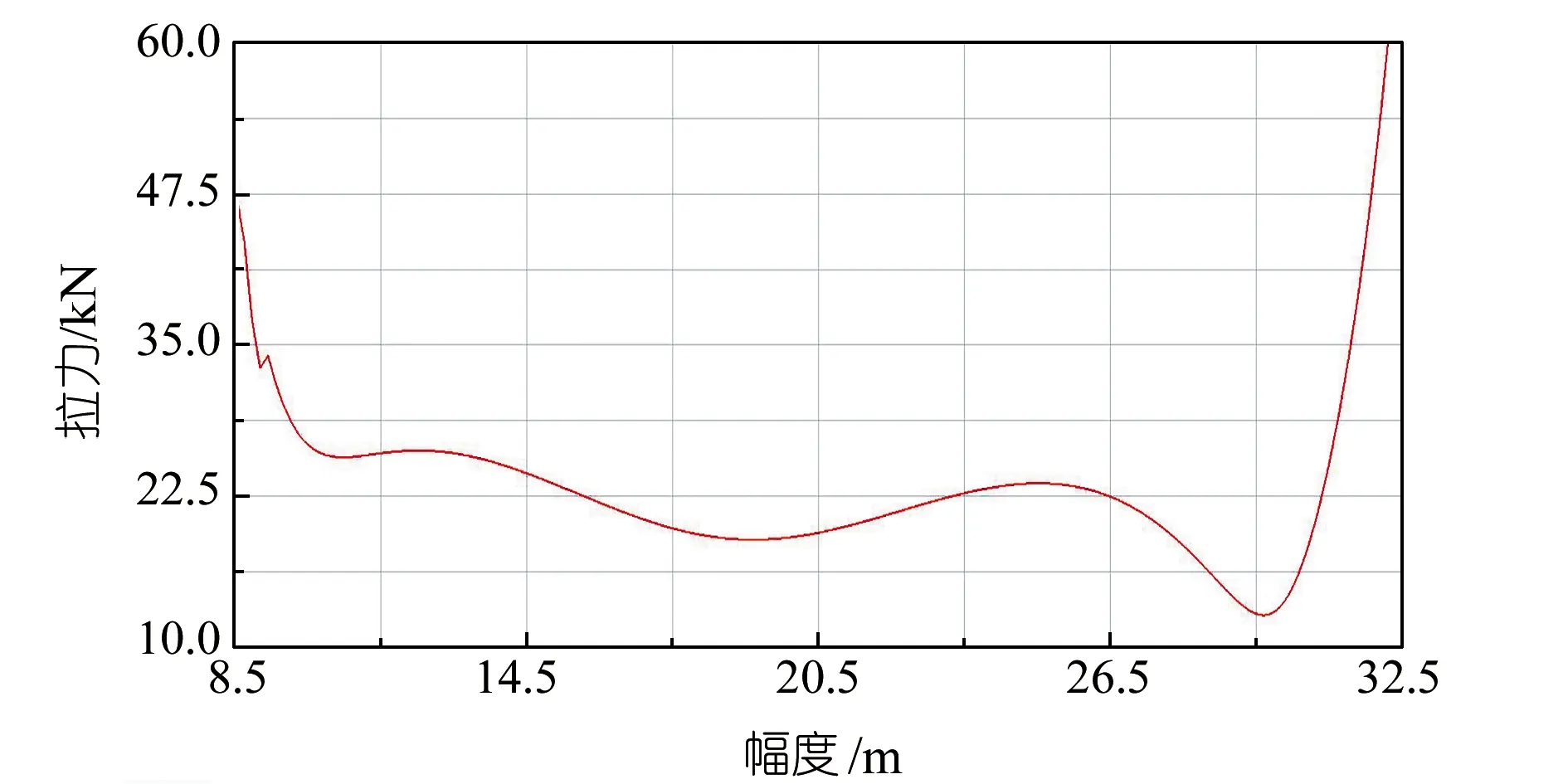

通过变幅力仿真分析可得,螺杆属细长杆,抗拉不耐压,因此原设计方案中螺杆在整个增幅过程中为受拉杆,最大拉力接近60 kN。相比而言齿轮齿条最大拉力为40 kN左右,明显偏小。齿轮齿条式变幅拉力呈正弦曲线变化,幅度在11.7 m和26.5 m处存在拉力变化拐点,拐点变化平稳,不会对机构产生较大冲击(见图5、6)。

图5 螺杆螺母机构变幅力曲线

图6 齿轮齿条机构变幅力曲线

综上所述,改造后齿条受力明显减小、变幅过程中始终受拉力,不会产生明显冲击,改造后驱动机构能满足使用要求。

4 现场施工及实施效果

现场施工主要有原驱动机构拆除、新平台安装和驱动机构排装3个主要环节,3个环节均有不同的施工工艺要求。

在拆除原驱动机构时,螺杆螺母驱动整体较长,为确保减速箱及螺杆能从平台中吊出,门机停放位置选择在中间幅度。臂架系统、平衡梁与立柱采用刚性固定,螺杆收到最小幅度位置时,整体重心在减速箱旋转铰点前后,吊装采用相邻门机从平衡梁内、外侧换钩进行(2次挂钩)。

旧平台拆装前原驱动机构减速箱铰接点横向、纵向中心移到立柱上,作为新平台的定位基准,新驱动平台焊接固定前用经纬仪调平整度。

新驱动机构安装采用二次排装法。一次排装时,先将摇架支座按划线标记焊接到驱动平台上,减速箱、电机底座按划线标记排装到位并与平台焊接;所有底座焊接后进行二次排装,借助百分表分步调整减速箱高、低速端齿型联轴器同心度。由于减速箱、电机底座与摇架底座设计时预留3 mm高差,二次排装时需要利用铜片填塞来调整减速箱低速轴、高速轴齿形联轴器垂直方向同心度,调整按摇架低速轴到减速箱输出轴、减速箱输入轴到电机输出轴的顺序进行。

经近2个月的使用观察,改造后变幅机构运行平稳,有效降低了突发性故障停机风险的同时设备性能得到明显提升。

5 结语

通过利用机械三维参数化设计,解决变幅齿条与配重箱干涉、机构空间布局优化等问题,利用运动学、动力学仿真数据校核机构,有效提高改造精准度并缩短现场施工周期,可为类似设备的改造提供借鉴。