发电机漏磁干扰电涡流传感器的辨识与处理

2020-11-03李国豪孙京生管森森王梓越甘智勇

李国豪,孙京生,管森森,王梓越,甘智勇

(1.国网天津市电力公司 电力科学研究院,天津300384;2.国网天津市电力公司,天津300010)

发电机组通常安装有完备的轴系监测系统。 该系统多依靠电涡流传感器、速度传感器等连续地将发电机各机械运行参数显示并记录下来,以保障发电机组的正常运行。 电涡流传感器是通过电涡流效应非接触地测量探头与被测物体之间距离的装置,常安装于发电机组轴系监测系统中用于测量转速、轴振动、轴位移等关乎机组安全运行的重要参数。受电涡流传感器工作机理的影响,安装于发电机附近的传感器较安装于原动机的更容易受到发电机电磁干扰而影响测量结果。 在此,从工程实际案例出发,列举可能导致电涡流传感器受到干扰的原因,通过试验逐一排除,最终锁定干扰源为发电机漏磁;对发电机漏磁的原因进行分析,对如何处理该现象提出建议,以期为工程人员发现、辨识并处理类似故障提供参考。

1 发电机轴系监测系统构成

发电机轴系及监测系统基本架构如图1所示。

1.1 发电机及轴系基本参数

图1 发电机轴系及其监测系统基本架构示意图Fig.1 Diagrammatic sketch of basic structure of generator shafting and its monitoring system

被测发电机为哈尔滨电机厂有限责任公司的QFSN-350-2 型大型同步发电机。 其额定/最大出力为350/380 MW,额定电压为20.0 kV,额定电流为11.887 kA,额定转速为3000 r/min。发电机组轴系由发电机及支撑它的2 个轴承构成,如图1a 所示。

1.2 发电机轴系监测系统构成

发电机组的日常运行轴系监测系统由电涡流传感器、磁电式速度传感器等采集轴系运行状况反馈至3500 监测器,如图1b 所示。

其中,电涡流传感器采用Bently Nevada 公司的3300 XL 8 mm 探头配套延长电缆、前置器,输出阻抗为50 Ω,间隙设定值为1.27 mm,灵敏度为7.87 V/mm,线性偏差为±0.152 mm;磁电式速度传感器为Bently Nevada 公司的9200 型,灵敏度为20 V·s/m,频响为10~1000 Hz,幅值线性100 Hz 从0.254~127 mm/s 为±5%[1]。

1.3 试验用监测系统构成

由于轴系监测系统的3500 监测器数据记录、处理能力有限,数据的采样频率仅为1 Hz,无法满足复杂条件下的监测、分析需求。 因此,在机组检修前后,通常会由专业测试机构加装的同型号传感器,以及存储、分析能力更为强大的ADRE Sxp/408监测器组成试验用监测系统。 该系统的基本架构如图1c 所示,其中ADRE Sxp/408 监测器直接与加装的传感器(具备独立供电)连接,同时还与3500 监测器联通,以获取轴系监测系统数据。

2 干扰信号的出现及干扰源排除

2.1 干扰信号的出现

在机组启动过程中测试人员通过试验用监测系统,发现6 号轴承处X,Y 向电涡流传感器(两方向探头安装夹角为90°)示数均发生异常跳动,疑似受到干扰,调取受干扰时间段的测量趋势如图2所示。 由图可见存在明显的干扰凸起。

图2 受干扰时间段的测量趋势Fig.2 Measurement trend of disturbed time period

2.2 干扰源的排除

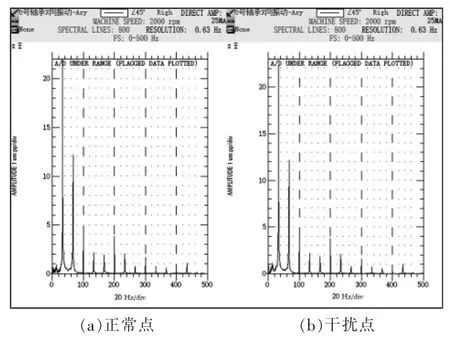

为确定干扰源,测试人员调取同一时间频谱图进行分析,干扰信号出现时频谱图比对如图3所示。

图3 干扰信号出现时频谱图比对Fig.3 Spectrum diagram comparison in the presence of interference signals

由图2,图3可见,干扰信号在X,Y 向为非同步出现,干扰点与正常点幅值相差约200 μm,但频谱图的差别不大。

在此,逐一排除可能导致电涡流传感器受到干扰的因素。

2.2.1 排除电磁干扰对测量的影响

由于监测器对频谱仅能识别到500 Hz,干扰点较大的幅值应为出现在中高频,超出仪器的采集范围,而电磁干扰在发电机运行中难以进行治理,故无法排除电磁干扰对测量的影响。

2.2.2 排除前置器公共端扰动对测量的影响

电涡流传感器的前置器有3 个接线端口,分别为公共端(0 V)、供电端(-24 V)、传感器信号端。 由于监测系统公共端经常与其他系统并列,当其他系统出现波动或接地不良时,可能导致公共端扰动,进而干扰电涡流传感器的测量。

为排除前置器公共端扰动对测量结果的影响,测试人员采用稳压电源单独供电的方法对端子盒全部前置器(含5 号、6 号轴承传感器及机尾键相传感器)进行单独供电,与厂用电源系统隔离,实测干扰信号仍有出现,故排除公共端对测量的影响。

2.2.3 排除轴面损伤对测量的影响

电涡流传感器测量的振动幅值实际为间隙电压的变化,当轴面出现有凸起、凹陷、铁屑等损伤时,会对电涡流传感器的测量结果有较大影响。

为排除轴面损伤对测量结果的影响,测试人员在距离6 号轴承传感器20 cm 处裸露轴面上,加装2 个电涡流传感器,采用稳压电源单独供电及临时铺设的同轴线缆做信号传输,通过长时间采集调取加装传感器测量趋势如图4所示。 通过长时间监测可见,干扰信号一直存在,故排除轴面损伤对测量的影响。

图4 6 号轴承加装传感器的测量趋势Fig.4 Measurement trend of No.6 bearing installed sensors

2.2.4 其他可能的干扰源

传感器为精密电子器件,当某一位置传感器出现干扰信号时,应首先考虑其安装位置对测量的影响。 为确定干扰源,对其他可能影响测量的因素进行了逐一排除,如:工作人员无线电干扰前置器,信号线缆短路、监测器失灵、信号线松动、探头安装不稳等,其排除过程不再赘述。

3 干扰源的确定及处理

3.1 发电机漏磁干扰测量结果

试验人员通过逐一排除可能的干扰源,最终确定最可能的干扰源为电磁干扰,结合传感器安装位置及干扰表现,确定其故障原因应为发电机漏磁。其基本表现如下:①干扰信号在同一位置传感器非同步发生,观测频谱图发现低频下无扰动,干扰发生在中高频段,符合电磁干扰的特性;②干扰信号发生在安装于发电机末端的传感器,相邻处加装的传感器也同样受到干扰;③干扰信号为发电机大修后的启动过程中出现,出现时发电机处于启动空载状态。

3.2 发电机漏磁的处理措施

测试人员在排除干扰源的过程中,采用6 号轴承处轴面消磁等临时性方法进行处理,干扰信号在处理后可消失5~10 min,而后无好转迹象。 考虑到发电机漏磁故障的处理难度,建议在下一次停机检修时进行针对性处理。

对于发电机的漏磁,可以对发电机端部结构进行优化,采用改变屏蔽层厚度、定转子端部铁心相对长度、定子端部绕组直线段长度及端部铁心阶梯高等结构参数,计算相应的端部漏磁和涡流损耗的方式,得出不同结构参数对端部漏磁和涡流损耗大小及分布的影响规律,所得结论为减小发电机端部漏磁及涡流损耗、优化端部漏磁及涡流损耗分布提供依据[2]。 对于检修后出现漏磁的,需对上述参数进行检测还原,力争返回到设计出厂状态的电气、机械参数。

对于漏磁导致转子磁化,可以采用退磁处理,退磁即周期性地改变缠绕在被磁化部件上的退磁线圈中的电流方向,并逐渐减小电流,使被磁化部件沿磁化曲线回到坐标原点。 常用的退磁方法有直流退磁法和交流退磁法[3]。

3.3 发电机漏磁产生原因及危害

已投运发电机的不当检修,通常是产生漏磁的主要原因。 发电机温度过高、线圈管电流过大、轴承间隙调整不当、发电机转子间断性接地等,都可能导致漏磁发生。

漏磁在干扰周边传感器的同时还可能导致转子磁化。 发电机组几乎所有设备和零件都在“磁场环境”下运行,其转子的材质比较特殊,属于易被磁化物质,转子一端接地,另一端与轴承底座绝缘,虽然运行状态比较独立,但依然会被磁化。 被磁化的转子会干扰轴瓦的运行性能,一方面转子周边的磁场和轴瓦周边的磁场形成对比关系,对抗电流的摩擦力,会成为轴瓦正常运行的阻碍。 另一方面,转子周边磁场形成的摩擦力也会让转子的功能受到影响[4]。

4 结语

传感器受到干扰是各类监测系统运行中的常见问题,系统运维人员应对相关传感器的机理有深入的了解,应对可能的干扰源有所预判。 因所涉及的发电机漏磁故障难以发现,日常运行中所使用的监测器因其采样频率原因难以发现该故障,故通过穷举并排除可能干扰源的方式,最终确定故障原因。 通过试验研究,确定了判断该故障的要点,为相关工程人员处理类似故障提供借鉴。