新龙过坝交通隧道塌方处理施工技术

2020-11-03郑文全,樊鹏,黄月琴

郑 文 全,樊 鹏,黄 月 琴

(中国水利水电第五工程局有限公司,四川 成都 610066)

1 概 述

新龙水电站位于新龙县城上游约5 km的相堆村下游侧河段,新龙过坝交通工程布置于电站坝址左岸,其中过坝隧道长856 m,隧道桩号为K0+820~K1+676,开挖洞径为9.7 m×11.1 m。该隧道2013年11月30日上台阶于桩号K1+232贯通,2013年12月28日下台阶于桩号K1+250开挖支护完成,保留仰拱暂未开挖。2013年12月29日21∶10~2013年12月30日8∶00新龙隧道发生较大塌方, 塌方范围为K1+200~K1+240段(长40 m),塌方影响段总长106 m,塌渣方量约为3 000 m3(图1)。

开挖揭示塌方及影响段围岩为弱风化~微风化的薄层绢云母板岩、炭质板岩夹变质砂岩;洞段构造作用较为强烈,错动带、顺层挤压破碎带及小揉皱发育,岩体破碎;地下水总体不发育,塌方后塌方体靠山侧拱顶有较多滴水现象,局部有线状渗水,塌方两天后渗水量明显减少,仅表现为少量滴水;岩层走向与隧道洞轴线呈小角度相交,倾向于雅砻江,倾角约70°~80°。塌方段岩体除8 m为Ⅳ级围岩外,其余均为Ⅴ级围岩。

根据对上游出口塌方段的现场勘察,在塌方物质内发现了一层20~30 cm厚的黄色断层泥,说明塌方段有隐伏构造,该隐伏构造影响了岩体质量。隐伏构造缓倾向坡内并与岩层层面形成不利组合,同时,该黄色断层泥形成相对隔水层,受开挖影响,该隔水层受到破坏造成地下水下渗,恶化了围岩质量。下层开挖引起围岩应力调整,亦对围岩的自稳能力造成影响。根据对本次失稳及破坏情况进行的分析得知:地应力为岸坡应力场,由于层面裂隙发育且与隧道呈小角度相交、陡倾山外,加之其他结构面组合,在地应力作用下,边墙易产生鼓胀破坏。受本次塌方影响,隧洞围岩在塌方体的上下游洞段一定范围内产生了较大的松弛变形(监测资料亦证明了该现象)。本次塌方后,围岩应力重新调整,初期支护承受着较塌方之前更多的山岩压力,影响段的围岩稳定性较塌方之前变差[1],急需进行塌方体的治理。

图1 塌方段示意图

2 塌方处理措施

塌方发生后,为确保安全,制定了 “先影响段,后塌方段”的治理原则,先进行塌方影响段的加固,待收敛监测数据反映塌方影响段趋于稳定后,再进行塌方段的处理。对于塌方段的处理,在参建各方和专家的建议下,最终决定采用大管棚处理施工方案。

塌方段的处理程序:先进行管棚工作室的扩挖施工,然后设置导向架施工管棚,管棚施工完毕,在管棚施工平台扩大段浇筑锁口混凝土后再进行塌渣清理及支护。

管棚施工流程:管棚工作室段固结、扩挖、支护→掌子面塌渣体固结后刷齐→掌子面塌渣体封闭→导向架施工→搭设钻机施工平台→机具设备检修→钻机就位→棚管与钻杆连接→钻孔→控制钻孔方向→至设计深度→安装钢筋笼→安装注浆管路→注浆→结束。

管棚施工参数:大管棚为φ108大管棚,环向间距40 cm,进口施工一环20 m,出口施工一环25 m。对于靠山侧拱部90°、靠河侧拱部30°范围的管棚采用R780高强热轧无缝厚壁钻探钢管,壁厚δ=6 mm,管棚入岩(渣体)3 m后设置花眼(花眼直径为10~16 mm,棚管上部120°范围设花眼,间距150 cm,梅花形布置)。进口管棚相对于洞轴线外倾角为2°,出口管棚相对于洞轴线外倾角为1.5°。对管棚间距大于40 cm的部位临时采用注浆小导管进行补充处理。大管棚钻设完毕进行灌浆,灌浆压力为0.5 MPa,采用水泥砂浆一次性灌注。管棚施工完毕,在管棚工作室扩挖段浇筑4 m一段锁口混凝土。

塌方段支护参数:喷射C25混凝土,厚25 cm。系统小导管:Φ42×4,L=4.5 m,与洞轴线的夹角为45°~ 60°,环、纵向间距为120 cm,梅花型布置。 钢筋网:单层,环向φ8×纵向φ8,网格间距为20 cm×20 cm。型钢钢架:钢架采用I20b工字钢,纵向间距为60 cm。系统小导管平均注浆每根按400 kg水泥量控制,锁脚小导管每根按150 kg控制,浆液采用0.5∶1浓水泥浆,注浆压力为0.15~0.35 MPa。

3 塌方体的处理施工

3.1 管棚工作室及导向架施工

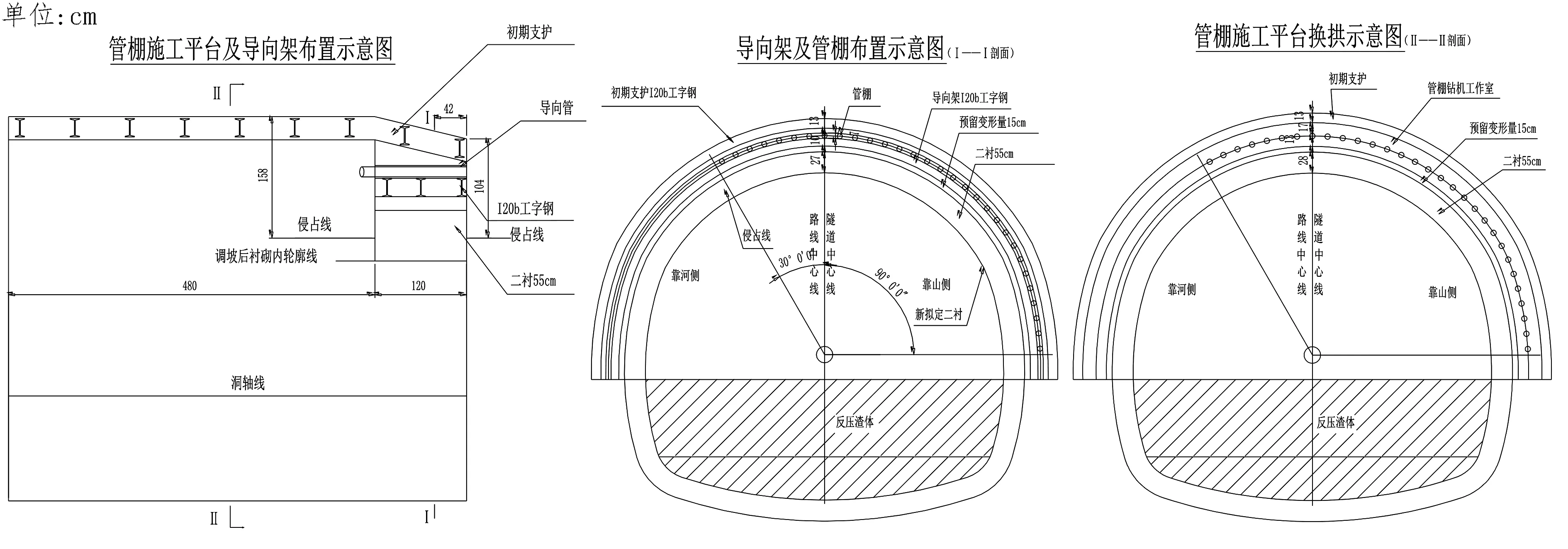

管棚工作室5 m段的扩挖与换拱。首先在保证安全的情况下对该段固结情况进行评估。对于管棚钻机工作室,必须考虑保证管棚中心线上部预留约35 cm(钻机钻头中心上部高度,以利于管棚钻设施工)和初期支护的厚度,共须扩挖132 cm(=调整后的衬砌厚度55 cm-(原衬砌厚度45 cm+调坡下沉30 cm-侵占50 cm)+导向管半径7 cm+钻头上部15 cm+初期支护25 cm+预留变形量15 cm;采用导向架进行管棚方向的 定位施工,导向架位置需要扩挖104 cm(=调整后的衬砌厚度55 cm -(原衬砌厚度45 cm+调坡下沉30 cm-侵占50 cm)+I20b工字钢+导向管14 cm+初期支护25 cm+预留变形量15 cm)。管棚工作室及导向架施工布置情况见图2。

扩挖采用破碎锤和风镐进行。扩挖时,根据实际揭露的岩石情况临时增加了超前注浆小导管φ42×4 mm,L=4.5 m,每根小导管平均注水泥浆量按300 kg进行控制。设计参数为I20b工字钢拱架@60 cm+连接筋Φ22环向间距1 m+φ8@20 cm×20 cm钢筋网片+C25喷射混凝土厚25 cm,喷射混凝土厚度需完全覆盖型钢。每榀钢拱架接头处设置2Φ42,L=4.5 m注浆锁脚(腰)小导管,以150 kg水泥控制,水泥浆为0.5∶1浓水泥浆,注浆压力为0.15~0.35 MPa。

图2 管棚工作室及导向架施工布置图

管棚导向架采用3榀I20b工字钢架,拱架外轮廓线预留出导向管施工位置,每榀钢架施工5组锁脚小导管进行固定,小导管为Φ42,L=4.5 m,以150 kg水泥控制,水泥浆为0.5∶1浓水泥浆,注浆压力为0.15~0.35 MPa。根据管棚间距在钢架外缘焊接φ140、壁厚5 mm的导向钢管,钢管与钢架焊接,每根导向管长1 m,设置完导向管后,钢架用Φ22连接筋加固,环向间距50 cm,Φ8@20×20 cm双层钢筋网片,喷C25混凝土,厚25 cm。

3.2 管棚施工

设置导向架:管棚平台施工完成后设置导向架。导向管焊接时,测量人员对导向管进行定位,环向间距为40 cm,在钢架上用油漆标注,调整角度后在端部钢架上加焊钢板,再将导向管在钢架上焊接牢固。导向管安装完成后焊接连接筋,挂设网片,喷混凝土封闭待凝。

钻机的布置及钻孔:钻孔平台采用φ48×3.5 mm钢管脚手架由人工搭设,脚手架间排距为80 cm×80 cm。钻孔平台搭设完成后,挖机配合5 t(5 m)手动葫芦,人工辅助安装钻机就位,钻机固定在平台上。钻机就位时采用全站仪、挂线、钻杆导向相结合的方法反复调整,确保钻机杆轴线和导向轴线相吻合。钻机选用拓力TL-50棚管钻机进行跟管钻进,钻孔顺序按高孔位向低孔位进行,平台位置自上而下逐步调整降低以满足钻孔需要。倾斜度控制:孔外,通过测设大导管孔口及钻机中心的高程进行控制。孔内,钻进过程中,采用自制的直角钢筋架吊铅垂线测定钻孔角度,根据记录反映出管棚开钻角度与实际成孔角度之间的偏差,在安装下一根管棚时及时调整,保证其外倾角符合要求。

管棚灌浆施工:大管棚钻设完成后安放3Φ18钢筋笼,然后进行灌浆。大管棚灌浆前,在钢管后面使用6 mm厚的钢板封堵,后接变径,以方便灌浆管和管棚的连接。灌浆压力为0.5 MPa,浆液采用水泥砂浆一次性灌注。注浆顺序原则上由低孔位向高孔位进行。管棚施工完成后成伞形辐射状,形象如图3所示。

3.3 锁口混凝土施工

管棚施工完毕、在管棚施工平台扩大段进行锁口混凝土浇筑,浇筑采用15 cm宽组合钢模板拼装立模,仅浇筑仰拱填充以上边顶拱衬砌,衬砌两侧底脚外侧适当扩挖并垂直立模,必要时增加横向支撑,保证受力安全。

3.4 塌方段的开挖及支护

锁口混凝土施工完成后,在大管棚之间增设Φ42×4 mm、L=4.5 m的系统注浆小导管,环向间距120 cm,与洞轴线的夹角为45°~60°,梅花型布置,以固结设计断面以外的松散体与管棚形成一个有效的固结圈,注浆小导管端头需封闭,尽量使用浆液加固小导管周边的松散岩体。

当灌浆强度达到70%以上时进行塌方渣体的清运,对顶部胶结密实的部分不得强行挖除,可用风镐或破碎锤凿除,根据拱架间距将开挖循环进尺控制在70 cm以内。清渣采用人工扒渣至下部台阶,再用装载机装30 t自卸汽车运至弃渣场。

图3 管棚施工成型效果图

在塌方处理过程中,按照台阶法预留核心土进行清渣:(1)利用现有平台进行①部的清渣,采用小推车清渣,清渣完毕对掌子面及顶拱初喷8 cm厚混凝土进行封闭;(2)施作①部导坑主体结构的初期支护,即初喷4 cm厚混凝土,架立钢架,安装钢筋网、施作系统锚杆,复喷混凝土至设计厚度;(3)左右交错施作②部,并交错施作导坑主体结构的初期支护,步骤参见(2);(4)施作③部,完成后进行下循环, ①部开挖与②③部开挖滞后1~2个循环。在开挖出一榀型钢位置后及时进行掌子面初喷混凝土封闭,C25喷射混凝土厚5 cm,型钢网片等跟进支护,支护完毕再进行下一循环。反压渣面以下在塌方段①②③部开挖贯通后再进行塌方段④部及仰拱开挖,每6 m作为一个循环,开挖完成后及时进行混凝土施工。台阶法预留核心土开挖情况见图4。

4 结 语

新龙过坝交通隧道塌方体的处理历时半年时间,经过业主、设计、监理、施工等参建各方通力合作,两次召开专家咨询会形成咨询意见,在保证质量和安全的前提下,借鉴了专家提出的类似工程处理办法和经验,成功完成了长达40 m、影响段长106 m的大塌方处理,取得了以下经验。

(1)在隧道发生长度15 m以上较大塌方时,建议采用超前大管棚进行处理。该方法相对安全、稳妥,较超前小导管施工方案超前大管棚长度较长、直径较大、注浆加固程度及范围均较大,能够提高围岩的力学参数,前部未开挖渣体的支点经注浆加固后具有一定的自稳支撑能力;同时,大管棚作为支撑梁能起到承载上覆土的松动压力和形变、扩散并传递开挖释放荷载的作用,同时能减小拱顶的沉降量。

图4 台阶法预留核心土开挖示意图

(2)对于已采用拱架支护的隧道内进行大管棚施工,因工字钢间距较小,在工字钢之间施工超长大管棚仰角较大,故须在塌方体两端固结、扩挖管棚工作室后再进行管棚的钻设施工,以便控制好管棚的施工仰角和搭接长度,注浆后方可起到棚架作用并能控制超欠挖,减少混凝土回填;同时,管棚工作室在塌方体开挖前作为锁口混凝土的施工空间不侵占二衬净空,能够起到一石二鸟的作用。

(3)隧道塌渣体两端管棚对打时,孔位的布置必须由管棚导向管焊接保证定位,不仅要考虑管棚上扬角度以及在平行于洞轴线的剖面位置上错开,还需考虑在塌方体两端断面位置上错开。

(4)管棚施工过程中,由于施工用水会导致整个围岩质量恶化,遂采用干钻施工。考虑到施工作业人员的健康作业条件,在现有洞口通风设备(2×55 kW轴流风机进、出口工作面各1台)的基础上,在进、出口工作面塌方体附近各增加了两台(共四台)22 kW轴流风机,1台布置在塌方体位置,另外1台布置在距塌方体100 m的位置,设置风带,形成空气循环。

(5)管棚注浆必须达到在管棚前端形成一道支撑墙的目标。如果考虑将花眼布置在棚管上部120°范围可达到注浆效果,可以采取在钻进前进时进行预拼接的方式,管口采用红油漆做好标记,在终孔时进行调整控制。由于塌方为塌渣体,岩石间空隙较多,管棚钻孔制作花眼时须考虑漏风的影响以及空压机的供风量是否满足要求。

(6)管棚注浆时必须考虑注浆机的压力,原计划采用JRD200锚杆专用灌浆泵进行注浆,但在计算单根管棚内的体积后得知完成一根管棚注浆试验后消耗的注浆量达不到管棚体积。待更换为HJB-6型双缸活塞注浆机后,能够保证将管棚内注满并有一定程度的扩散。

(7)整个塌方处理过程中均采用破碎锤和风镐进行开挖,未进行爆破作业,从而减少了爆破振动对塌方体的影响。

(8)在隧道塌方处理过程中加强了变形收敛监测,同时增加了锚杆应力计等监测措施,可为围岩异常变形和加强处理措施提供相关数据。