复杂地质条件下巨型水电站岩锚梁开挖施工技术

2020-11-03曾强,宋虎,高海伟,傅睿

曾 强,宋 虎,高 海 伟,傅 睿

(中国水利水电第七工程局有限公司,四川 成都 610213)

1 概 述

岩锚梁主要应用于国内外大型水利水电枢纽工程地下厂房中。与其他结构梁相比,岩锚梁能缩窄地下厂房的跨度,减少开挖工程量,降低工程造价,增加洞室的稳定[1]。同时,岩锚梁作为一种特殊的结构形式可以让吊车或用于施工的临时桥机先期投入运行,加快厂房下部开挖及混凝土和机组的安装进度,经济效益十分显著。由于其结构的特殊性和重要性,岩锚梁开挖质量要求高,工艺要求严格,技术难度大,岩锚梁开挖的成型质量直接影响到后期岩锚梁的运行安全,是岩锚梁成败与否的第一关键要素。复杂地质条件下岩锚梁的开挖难度更大,对技术要求更高。笔者以白鹤滩水电站左岸地下厂房岩锚梁开挖为例,总结了巨型水电站在复杂地质条件下采用的岩锚梁开挖施工技术。

白鹤滩水电站左岸地下厂房最大开挖尺寸为453 m×34 m(31 m)×88.7 m(长×宽×高),岩锚梁以上的开挖宽度为34 m,岩锚梁以下的开挖宽度为31 m。岩锚梁布置在主副厂房洞室上下游两侧、空调机房与副厂房之间(单边长度为406 m,左厂0+366.4~左厂0-039.6),上拐点高程为604.44 m,下拐点高程为602.3 m,岩台斜面与铅垂面的夹角为35°,岩台开挖宽度为1.5 m。

左岸主厂房岩壁吊车梁岩性为P2β31层角砾熔岩、杏仁状玄武岩、斜斑玄武岩、隐晶质玄武岩,北端部分为第Ⅲ类柱状节理玄武岩。地质构造较发育,上游侧岩壁梁桩号为左厂0+240~左厂0+270,下游侧岩壁梁桩号为左厂0+245~左厂0+275发育断层f717、长大裂隙T720、T721。其中优势裂隙共3组:①NW向陡倾角裂隙:N40°~70°W,SW∠80°~85°(与地下厂房轴线夹角为60°~90°);②缓倾角裂隙:N40°~50°E,SE∠15°~20°;③陡倾角裂隙:N10°~40°W,SW(NE)∠60°~80°。裂隙组合易在岩锚梁形成潜在不稳定块体。裂隙②倾角较缓,走向与厂房轴线夹角较小,延伸范围较大,与陡倾角裂隙组合影响岩锚梁成型;岩锚梁北段发育层间错动带C2及第三类柱状节理玄武岩,对岩锚梁成型及结构稳定影响较大。鉴于以上所述的地质情况,制定合理的分区分块非常重要。

2 施工开挖的合理分区与分块

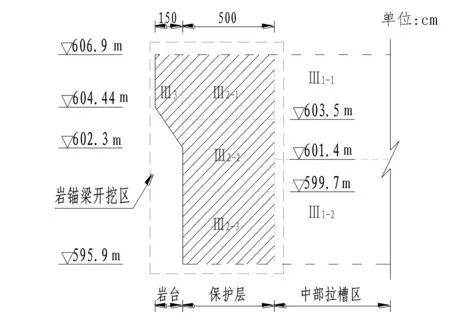

白鹤滩水电站左岸厂房岩锚梁位于厂房开挖第Ⅲ层,层高11 m。为减小爆破振动对高边墙围岩的影响,保证岩锚梁壁的成型质量、改善岩锚梁的受力状态,同时,综合考虑下一层开挖钻机施钻操作空间问题,将岩锚梁层分为三大区、六小区开挖:中部拉槽区(分两层开挖,单层高度为5.5 m,宽21 m),保护层区(分三层开挖,宽5 m,分层高度分别为3.4 m、3.8 m、3.8 m),岩台区(宽1.5 m)。具体分区情况见图1。中部拉槽区采用ROC-D9液压钻钻竖向孔薄层梯段开挖;保护层和岩台区采用钢管样架导向配合YT-28手风钻钻孔,光爆开挖。样架导向管由内、外导向管组成,分别采用Φ32和Φ48钢管。

图1 岩锚梁分层分区示意图

3 仿真试验

为保证岩锚梁开挖的成型质量,在厂房岩锚梁开挖前,针对厂房岩锚梁保护层和岩台开挖在厂房第Ⅱ层中部拉槽区内抽槽形成工作面进行钻孔布置、装药结构等钻爆参数1∶1仿真试验[2,3]。通过对岩台面平整度、光爆孔残留半孔率、拐角岩体保留的完整性及有无超欠挖等方面进行的综合分析,结合爆破振动监测与岩体声波监测成果确定满足相关技术与质量要求的岩锚梁岩台及保护层施工的钻爆参数与施工工艺。由于厂房第Ⅱ层中部拉槽区抽槽形成的工作面距离岩锚梁开挖区较近,地质条件与岩锚梁地质条件较为接近,故爆破试验成果具有很好的代表性。通过4个部位、33组仿真试验,根据爆破试验成果确定的、满足相关技术与质量要求的岩锚梁开挖施工的钻爆参数与施工工艺为:

(1)岩锚梁保护层采用竖向光爆,样架导向配合YT-28手风钻造孔,孔径42 mm,岩锚梁保护层钻爆参数见表1。

(2)岩锚梁岩台区的开挖采用“双导向、密布孔、小药量光面爆破”,样架导向配合YT-28手风钻造孔,孔径42 mm,岩锚梁岩台区钻爆参数见表2。

4 岩锚梁开挖施工技术

4.1 施工程序

岩锚梁层开挖采用的主要施工程序:中部拉槽区施工预裂→中部拉槽Ⅲ1-1区开挖→保护层Ⅲ2-1开挖→Ⅲ3区竖向光爆孔和辅助孔提前造孔(插PVC管进行保护)→中部拉槽Ⅲ1-2区开挖→保护层Ⅲ2-2、Ⅲ2-3区依次开挖→Ⅲ3区岩台开挖→系统支护。

4.2 施工方法

(1)中部拉槽区开挖。中部拉槽区采用ROC-D9液压钻钻竖向孔薄层梯段开挖。为减少爆破振动对高边墙围岩和岩锚梁永久结构面的振动影响,中部拉槽区与两侧保护层之间设置了一排施工预裂孔,预裂孔在中部拉槽梯段爆破时与主爆孔同步爆破,采用延期雷管保证预裂孔先于主爆孔爆破,同时,为控制单次爆破规模和单响药量,中部拉槽区采取薄层梯段爆破开挖(梯段深度为5.5 m)。

(2)保护层区开挖。岩锚梁保护层采用竖向光爆,爆破孔采用YT-28手风钻造孔。因岩锚梁地质条件复杂,为减小中部拉槽爆破对岩锚梁永久结构面的振动影响和控制岩锚梁结构面的卸荷松弛变形,将该工程岩锚梁保护层厚度由常规的3 m增加到5 m。为解决保护层开挖后岩台开挖区垂直光爆孔和主爆孔造孔空间狭小和施工道路布置困难等不利条件,岩锚梁保护层Ⅲ2-1开挖时,同时进行岩台区垂直孔的造孔施工。为保证岩锚梁保护层的钻孔质量,严格控制超欠挖,岩锚梁保护层Ⅲ2-1区光爆孔和岩台区垂直孔采用样架进行导向[4],样架采用Φ48架管搭设,全站仪测量定位。由于岩台区岩体内部裂隙发育,为避免提前完成的竖向孔后期出现塌孔现象,岩台区竖向孔造孔完成后采用Φ32 PVC管(L=3 m)插入爆破孔进行保护,孔口采用棉纱堵塞。中部拉槽Ⅲ1-1区开挖后,上游部分洞段缓倾角裂隙与陡倾节理密集发育,相互切割,下游侧除以上节理裂隙外,还有顺层裂隙(倾向临空面)发育,在高地应力作用下,开挖后快速卸荷造成两侧Ⅲ2-1区保护层沿裂隙面发生松弛、坍塌,此时,采用竖直起爆的方式爆破孔不能很好的成孔。对于该部分洞段的开挖,将开挖方式调整为“YT-28手风钻水平平推+竖直光爆”,竖直光爆孔采用样架导向造孔。

表1 岩锚梁保护层装药参数表

表2 岩锚梁岩台区装药参数表

岩锚梁部位地质条件复杂,处于应力集中区,同时密集发育倾向临空面的节理裂隙,为防止岩台区松弛垮塌影响岩锚梁岩台的成型质量,岩锚梁Ⅲ2-1层开挖结束后,对Ⅲ3区临时结构面采用8 cm厚钢纤维混凝土和3排全螺纹纤维增强型树脂锚杆进行施工期预锚固[5]以减小围岩松弛变形。针对围岩特别破碎洞段,对Ⅲ3区采用15 cm厚钢纤维混凝土和预固结灌浆实施锚固以提高Ⅲ3区岩层的完整性。岩锚梁保护层开挖完成后,立即进行岩锚梁下拐点(高程602.3 m)以下的系统支护,以减小岩锚梁在开挖爆破过程中遭受爆破振动的影响,保证岩锚梁开挖成型的质量[6]。

(3)岩台区开挖。岩锚梁岩台区采用“双导向、密布孔、小药量光面爆破”,岩台区爆破孔采用YT-28手风钻造孔,样架导向,样架采用Φ48架管搭设,全站仪测量定位。岩台区竖直孔在Ⅲ2-1区爆破前造孔完成,斜岩台光爆孔在岩锚梁下拐点(高程602.3 m)以下系统支护达到设计强度后搭设样架进行造孔。为保证岩锚梁不出现欠挖,岩台区竖直光爆孔造孔时上拐点按照向岩壁内侧超挖5 cm并向下超挖5 cm进行控制;斜岩台光爆孔按照向岩壁外侧超挖5 cm进行控制[7];同时,为保证岩锚梁开挖的成型质量,岩台区竖直光爆孔与斜岩台光爆孔应保持在同一平面上。为保证钻孔质量,严格控制超欠挖,所有岩台区的爆破孔在样架导向的基础上采用定长钻杆(与孔深相匹配,单独加工)进行钻孔。

钻孔完成后,对于因钻孔过程控制不到位造成的不合格孔应及时安排补钻。对于钻孔孔位偏差大于允许值(2 cm内)的废孔采用速凝锚固剂在起爆前8 h进行回填封堵并重新造孔;对于孔深超深的孔采用速凝锚固剂回填至设计孔深;对于因塌孔造成孔深不够的孔应及时进行吹孔。

岩台区爆破施工严格按照爆破试验确定的参数进行装药,装药长度根据实际孔深进行调整,光爆孔的装药全部绑在竹片上,装药时竹片应紧贴保留岩壁布置。为确保爆破网络的安全,避免出现拒爆现象,起爆网络采用双向起爆闭合式起爆网络。岩台区开挖成型后,对于岩面局部松动块体和欠挖部位采用人工清理,对于欠挖部位,严禁采用爆破的方式或液压破碎锤处理。

5 实施效果

白鹤滩水电站左岸地下厂房岩锚梁于2015年10月1日启动开挖,2015年12月24日开挖结束,历时85 d,共完成开挖进尺812 m,月平均进尺为322 m。按期完成了岩锚梁开挖,为后续岩锚梁混凝土浇筑和岩锚梁以下的开挖争取了时间。岩锚梁采用“双导向、密布孔、小药量光面爆破”开挖方法并提前对岩台区进行了预锚固,各工序施工质量全面受控、工序质量优良,单元验收合格率达100%,优良率为95.2%。不平整度、半孔率、质点振速等各项技术指标均满足技术要求,得到了业主、监理的一致好评。白鹤滩水电站左岸地下厂房岩锚梁开挖技术指标见表3。

表3 岩锚梁开挖技术指标表

6 结 语

白鹤滩水电站左岸地下厂房岩锚梁层地质条件复杂,通过爆破试验确定钻爆参数及精细化爆破开挖控制,岩锚梁开挖成型效果理想,对其他类似工程施工具有推广和借鉴作用。

(1)复杂地质条件下岩锚梁采用“双导向、密布孔、小药量光面爆破”进行开挖,可以有效保证岩锚梁开挖的成型质量,进度、安全可控。

(2)复杂地质条件下岩锚梁开挖前,在类似地质洞段进行“多参数,多组数对比爆破试验”,选取合适的施工工艺和爆破装药参数是保证岩锚梁成型质量的关键。

(3)复杂地质条件下岩锚梁岩台区内部裂隙发育,为避免岩台区竖向孔后期造孔过程中出现塌孔现象,采取了岩台区竖向孔提前施工、孔内插Φ32 PVC管(L=3 m)保护、孔口采用棉纱堵塞的方式施工,实际施工效果显著。

(4)为保证岩锚梁开挖成型,在岩体破碎段采用预锚固技术可以增加围岩的稳定性,减小围岩的松弛变形,保证岩锚梁的开挖成型质量。经现场实际使用证明:①采用全螺纹纤维增强型树脂锚杆对岩体破碎段进行预锚固,有效遏制了岩台区围岩松弛,在岩台保护层开挖时,大部分(70%以上)树脂锚杆可以通过爆破直接爆除,剩余部分可以通过人工轻松锯断,实施效果良好;②对于围岩特别破碎的洞段,对岩台区临空面采用15 cm厚钢纤维混凝土和预固结灌浆锚固,对提高岩台区岩体的完整性具有很好的效果。