浅析温拌橡胶沥青路面的性能优势★

2020-11-03石振武王彬骅

石振武 王彬骅

(东北林业大学土木工程学院,黑龙江 哈尔滨 150040)

0 引言

随着我国“十三五”规划大力投资交通运输建设,我国已成为世界上公路建设总里程的第一大国。由于我国领土广阔、地势复杂,形成了多变的地理气候。这促进了我国公路建设在针对不同区域的气候条件,需要因地制宜地制定政策和研究新型材料。温拌橡胶沥青混合料将温拌技术和橡胶沥青结合,降低拌合摊铺温度,节省能源使用,有效延长路面的老化周期并兼具路面降噪效果。温拌橡胶沥青路面的推广对提高黑龙江省寒区路面性能,完善省内公路体系,推动节能环保绿色公路建设有着积极的影响。

1 推广温拌橡胶沥青路面的背景

1.1 规划引导

2020年“十三五”规划进入收官之年,十三五规划期间,国家在交通运输方面大力投资建设,达到近15万亿元,其中公路7.8万亿元左右,占比超50%。各省市召开规划设计会时,也倡议施工方根据省市自然条件,制定不同的施工技术和标准。

1.2 气候影响

黑龙江省的地理位置独特,位于欧亚大陆的东部,中国的最东北部,地处寒温带,气候为温带大陆性季风气候。全年的气温气候表现为春季温度低、空气干燥且有冻土,夏季温度高、雨水量大,秋季雨量充沛、昼夜温差逐渐加大,冬季气温低、且时间漫长。在气候和环境的因素中,对路面影响较大的时间集中在夏季和冬季,高温多雨和寒冷低温影响着沥青路面的使用寿命。

1.3 技术缺点

普通沥青混合料在拌合过程中,高温加热会使有机胶结料老化加剧进而影响路面的高温和低温性能。普通沥青在160 ℃~180 ℃高温拌合过程中,沥青易挥发各类氧化物及致癌物,对施工工人和自然环境造成危害。我国现行阶段提倡绿色公路建设,注重环境友好型施工,将温拌和橡胶两者结合能够对原热拌沥青各方面性能进行改善,更好的适应我国寒区环境。

2 国内外研究现状

2.1 国外研究现状

温拌技术和橡胶沥青技术的研究最早起源于欧洲和工业国家,自20世纪60年代~90年代国外分别对这两种技术开展研究。其中温拌技术主要成果是降粘型和发泡型技术,在20世纪末,美国借鉴欧洲先进的技术和经验,在技术上不断创新,随后几年间提出的Sasobit,Aspha-min,Evotherm三种温拌技术被广泛应用[1]。但是各国家的自然环境不同,也导致了对橡胶沥青技术的标准和指标、设计方法、施工工艺、再生技术不尽相同。

2.2 国内研究现状

在21世纪初,我国刚刚进入温拌沥青的研究阶段,主要的成就是中温改性材料,当时我国的冷拌技术、温拌技术大多是应用于修补和改造。直到我国引入Sasobit温拌剂,应用于高速公路路面,使得混合料的和易性提升,也改善了小厂温拌剂易离析、难拌合的弊端。于2006年设立“废旧橡胶粉用于筑路技术研究”项目,目的是为了形成中国特色的废旧橡胶粉用于筑路的技术,同时显著增强环保效益和经济社会效益[2]。目前国内将温拌技术和橡胶沥青技术结合的研究数量不多,北方施工工程更是少之又少,大部分学者停留在室内试验和理论研究,没有注重环境和应用效果。

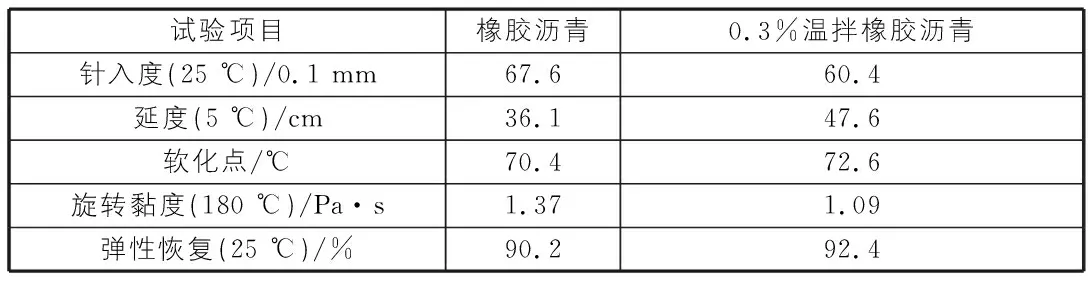

3 原材料性能

沥青选用橡胶沥青外掺0.3%温拌剂,依据《公路工程沥青及沥青混合料试验规程》对原材料进行试验。通过对比表1技术指标发现,温拌剂能够改善原橡胶沥青的性质,软化点提高至72.6 ℃,改善高温性能;延度提高至47.6 cm,低温下延展性更好,提高低温性能;弹性恢复提高至92.4%,改善了高温性能。

表1 沥青基本性质试验结果对比

4 目标配合比设计

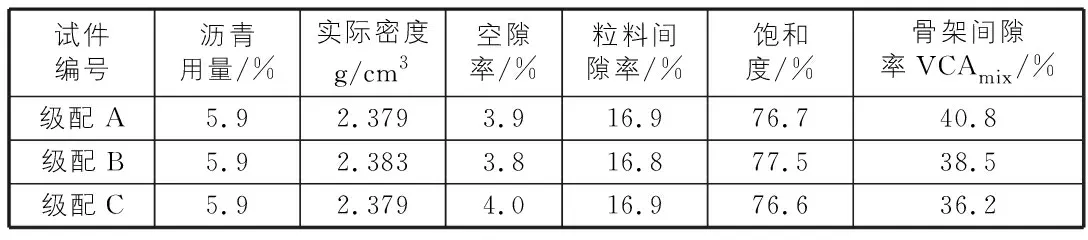

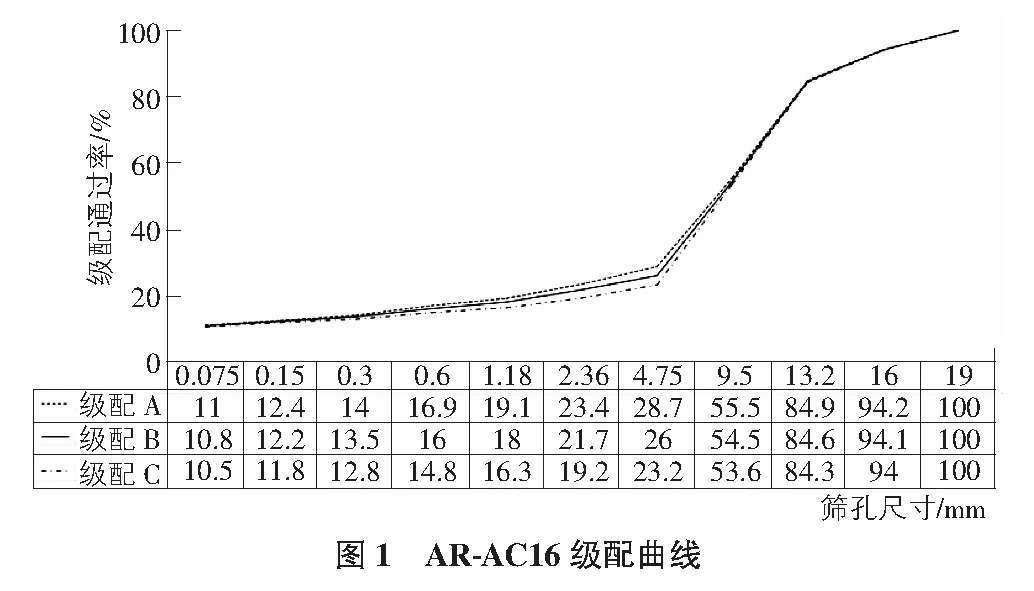

4.1 矿料配合比组成设计

根据表2的试验结果分析得出,初试级配B和C的试验结果均符合VCAmix

表2 ARAC-16型橡胶沥青混合料体积指标试验结果

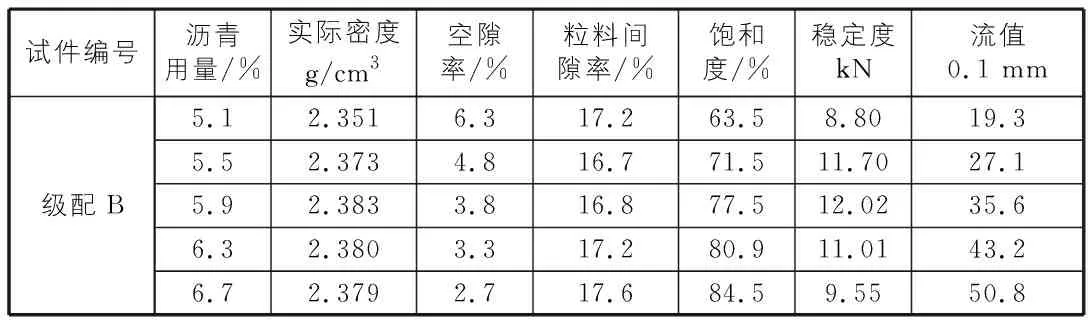

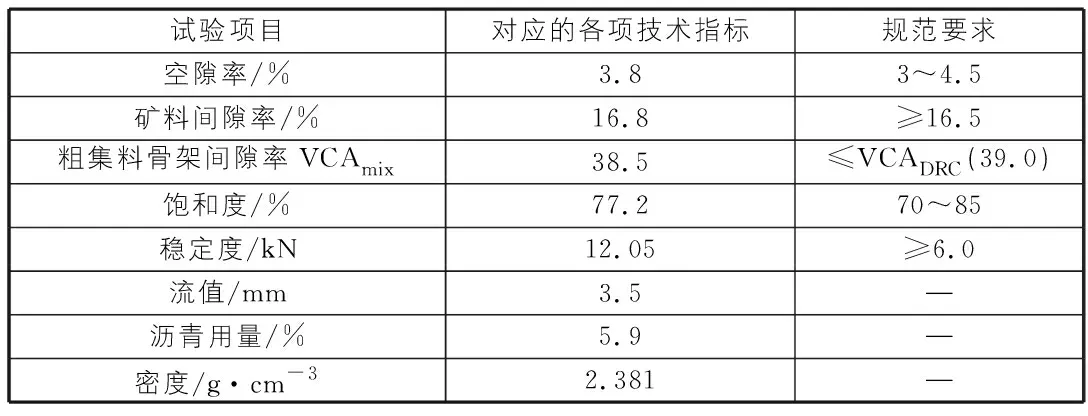

4.2 确定最佳油石比

采用5.1%,5.5%,5.9%,6.3%,6.7%五种油石比进行马歇尔试验,结果如表3所示。橡胶沥青混合料空隙率偏小易出现车辙变形,偏大导致水分、空气进入混合料内部,影响路面水稳定性及耐久性。同时结合项目的实际情况,确定采用设计空隙率中值对应的沥青用量5.9%为最佳沥青用量。最佳沥青用量的混合料技术指标如表4所示。

表3 ARAC-16型橡胶沥青混合料马歇尔试验结果

表4 ARAC-16型橡胶沥青混合料最佳沥青用量技术指标汇总表

5 温拌橡胶沥青混合料性能优势

5.1 优越的降噪效果

橡胶粉掺入沥青混合料中,分散在骨料的间隙中,由于橡胶粉材料的特有弹性,使得混合料在橡胶颗粒作用下具有高弹性。外部施加荷载时,能够有效吸收振动和冲击作用,从而减少振动和摩擦发出的噪声,达到降噪的效果[3]。掺入橡胶粉能够减少由车辆的振动,给路面带来的不利荷载影响,也能减少驾驶人以高速行驶的不适感。增加路面表面的空隙率,以此将车辆路过时的噪声进行多次反射,汽车轮胎纹路中的气体在高速行驶时压缩爆破产生的噪声减小[4]。在碾压过程中尽量减小空隙体积,寒区春季、秋季昼夜温差大,避免空隙体积过大会在水的作用下产生体积膨胀。

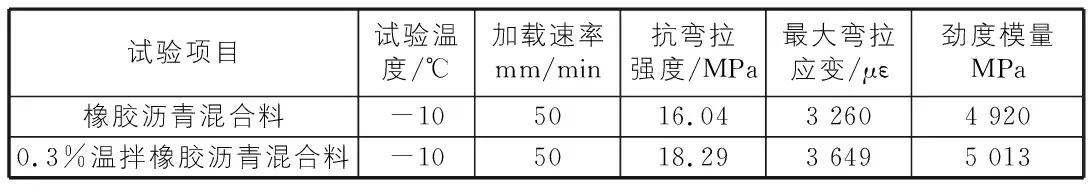

5.2 适应寒区低温环境

通过表5低温弯曲试验数据对比,能够发现温拌橡胶沥青的抗弯拉应变更大,能够有效的防止裂缝的产生。黑龙江地区冬季低温持续时间较长,沥青混合料路面在低温开裂时,通常是由于沥青混合料的内部温度应力,超过材料的抗拉疲劳强度而引起路面的裂缝。在寒区路面铺设过程中,水稳层在低温条件下容易应力集中产生收缩裂缝,使用温拌橡胶沥青混合料能够有效减缓反射裂缝的产生和发展。在橡胶沥青混合料中加入温拌剂,不仅能够使拌合温度下降20 ℃~30 ℃,增强低温稳定性,在寒区应用可以保证低温性质[5]。

表5 沥青混合料低温弯曲试验对比

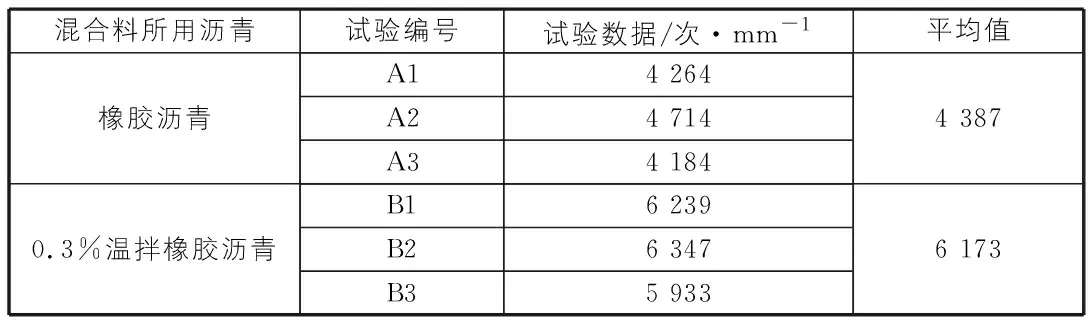

5.3 兼顾应对高温环境

表6中车辙试验数据动稳定度的提高能够说明,加入温拌剂对原橡胶沥青如软化点提高,提高了高温稳定性。橡胶粉能够在混合料间,在不同荷载作用下能够有效回弹,温拌剂能够在降温时保证橡胶粉不被老化,大大提高了抗车辙的性能。在黑龙江地区高温环境主要发生在夏季,白天路面温度能够达到60 ℃左右。加入温拌剂的橡胶沥青混合料相比于普通橡胶沥青混合料温度敏感性低,同时能够降低加热后的橡胶沥青粘度,碾压降温后温拌剂析出形成网状晶体结构大幅提高低温下的粘度[6]。

表6 沥青混合料车辙试验结果对比

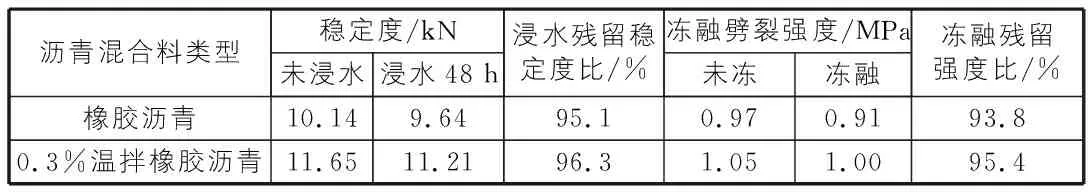

5.4 延长路面使用寿命

表7中浸水马歇尔试验和冻融劈裂试验数据,温拌橡胶沥青混合料水稳定性均比原橡胶沥青强,在黑龙江地区能够更适应寒冷环境下的使用,达到延长使用寿命的目的。温拌橡胶沥青混合料在加热、拌合、摊铺过程中,避免了传统高温施工,使有机胶结料和橡胶粉更好的粘结骨料,减少高温对有机材料的老化作用。掺入橡胶粉能够使沥青弹性恢复变大,老化前后的弹性恢复稳定,使改性后的沥青有抗老化的性能[7]。

表7 沥青混合料浸水马歇尔试验和冻融劈裂试验结果对比

5.5 推动绿色公路建设

绿色公路注重公路建设的全过程统筹协调,坚持可持续发展、统筹协调、创新驱动、因地制宜[8]。目前国内施工现场大多使用燃油加热,温拌橡胶沥青混合料在拌合、摊铺、碾压过程均比热拌沥青混合料温度低,降低施工温度,可节省燃油使用,减少对不可再生资源的利用,降低实际运营成本。可减少CO,CO2,NOX等温室气体以及致癌烟气,不仅能够保障施工工人身体健康,还能减少对大气环境的污染。其中橡胶粉外加剂可以通过回收废旧橡胶轮胎获得,形成资源循环利用,减少了对有机资源的浪费。使用温拌橡胶沥青混合料建设公路,路面稳定性强、路用性能好都为后续的养护工作减少了大量的成本和工作。

6 结语

温拌橡胶沥青混合料将温拌技术和橡胶技术相结合,平衡两者使用关系,最大限度发挥两者优点,在低温环境下发挥优越性能,适合黑龙江等寒区地区积极推广使用。施工过程能够有效控制有害气体排放,建成通车后路面具有降噪的效果,整个建造过程发挥了资源利用、节能减排等优势,切实推行了我国绿色公路发展政策。相比于国外发达国家,我国绿色公路建设仍存在差距,要吸取国外先进经验,结合我国实情进行新技术、新材料的推广。