三轴搅拌桩在砾砂地层中的关键施工技术

2020-11-03敖小平

敖小平 李 明 孙 渤

(江西省地质工程(集团)公司,江西 南昌 330030)

0 引言

随着技术与设备不断创新,建筑行业的地下空间不断扩大开发,从而对基坑围护体系的技术要求也越来越高。三轴搅拌桩具有施工周期短、工程造价低、适应土层广、抗渗性能好等优点,在围护体系中三轴搅拌桩作为止水帷幕也得到广泛应用,然而在松散易塌砾砂地层进行三轴搅拌桩施工易出现卡钻、埋钻情况,严重影响施工质量及工期,通过江西某商业城项目基坑围护的施工,经优化施工,控制关键施工技术,确保了施工质量及工期。

1 工程概况

1.1 项目概况

江西某商业城项目位于南昌市,该项目基坑地下室设计为三层,基坑开挖深度为14.2 m~17.2 m,根据场地周边情况及开挖深度采用不同支护方式,该工程一部分支护结构采用钻孔灌注桩+三轴搅拌桩止水+2道钢筋混凝土支撑,一部分采用钻孔灌注桩+三轴搅拌桩止水+3道~4道锚索。基坑降水采用深井井管降水。其中三轴搅拌桩:桩径850 mm,桩长20 m~21.7 m,进入强风化泥质粉砂岩50 cm,水泥掺量为25%,水泥强度为P.O42.5。

1.2 场地工程地质条件

根据地勘报告本工程地层自上而下为:第①-1层杂填土、第①-2层素填土、第②层淤泥质粉质黏土、第③层粉质黏土、第④层中砂、第⑤层圆砾、第⑥层砾砂、第⑦层圆砾、第⑧层强风化泥质粉砂岩,各层特性如下:

第⑧层(E)强风化泥质粉砂岩:强风化,呈饼~碎块状,手可折断,遇水易软化、崩解。场地内钻孔均有分布,层顶标高1.15 m~4.63 m。

2 机械设备选择

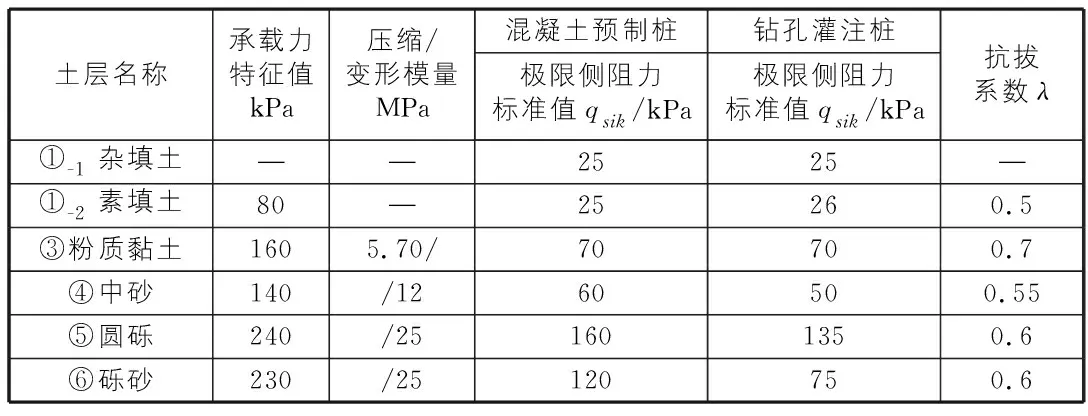

根据地质报告,地层极限侧阻力标准值范围为25 kPa~160 kPa,如表1所示。

表1 各土层承载力特征值fak及物理力学指标值

三轴搅拌桩桩长为21 m左右,最大摩阻力为圆砾层的160 kPa,圆砾层平均厚度为6 m,则最大扭矩为T=160 kPa×6 m=960 kN/m,根据扭矩与电机输出功率的关系,则有:

T=9 550P/n

(1)

其中,T为扭矩,kg·m;P为输出功率,kW;n为电机转速。

可以得到电机输出功率P=T×N/9 550=960×900/9 550=90.5 kW,普通的55 kW电动机无法满足施工要求,所以三轴搅拌桩动力头采用功率为98 kW双电动机进行施工。

3 施工质量控制措施

3.1 三轴搅拌桩施工流程

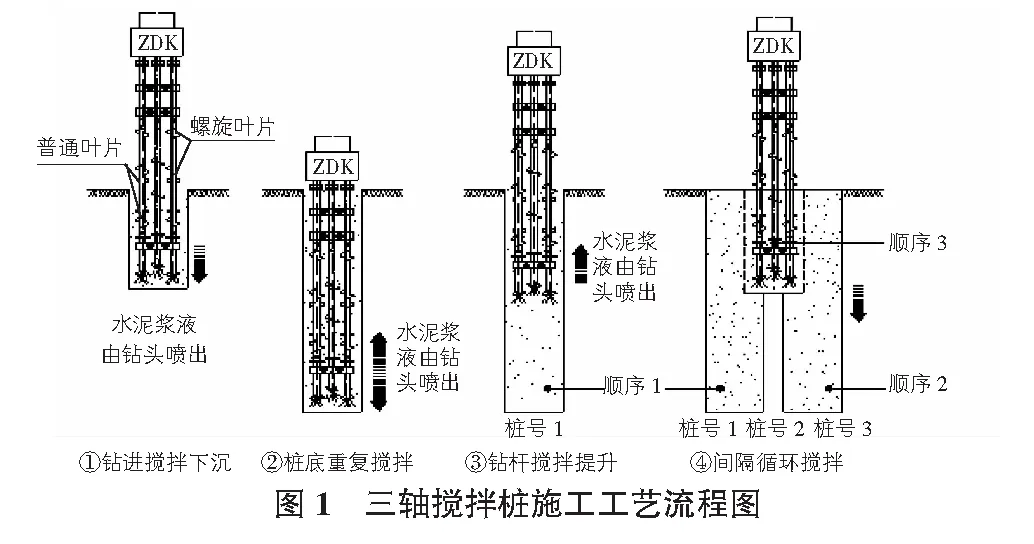

φ850三轴水泥土搅拌桩围护止水帷幕施工顺序为隔桩施工然后中间套钻形成搭接,即1-3-2-5-4的施工顺序,详细见图1,从而形成水泥土连续墙,以达到止水的作用。

3.2 施工过程质量控制

3.2.1测量放线

根据设计图纸采用全站仪或经纬仪进行测量放线,其准确性直接影响到三轴搅拌桩与钻孔灌注桩之间的组合体系,以免三轴搅拌桩远离钻孔灌注桩而单独受力被破坏止水效果。

3.2.2开沟槽

根据测量放线开挖沟槽,槽宽约1.2 m,沟槽深度约1.5 m。探明表层地下障碍物等不良地质,对于淤泥等不良地层可以采用提高水泥掺量3%进行处理,对于地下障碍物必须采用挖掘机或镐头机清理干净并回填压实,确保三轴搅拌桩搅拌顺利施工。

3.2.3桩标号及桩机就位

根据设计图纸对三轴搅拌桩进行编号并在沟槽中埋设定位桩,根据定位桩在沟槽的两侧引出辅助桩及辅助线。若在施工过程中被破坏及时进行测量复核进行纠正。桩机就位偏差不大于2 cm。铺设钢板调直并确保桩机垂直度符合设计要求,桩机垂直度直接影响三轴搅拌桩幅与幅之间全桩长的有效搭接,以免幅与幅之间开叉而漏水。

3.2.4喷浆、搅拌成桩

制备水泥浆:三轴水泥土搅拌桩水泥掺量为25%。水泥均采用P.O42.5级普通硅酸盐水泥,水泥浆液的水灰比为1.5~2.0,采用搅拌系统自带自动计量系统操作。

在施工过程中,后台应加强对水泥用量和水灰比的控制并与施工前台保持及时联系,根据下沉搅拌情况及时调整泵送压力,不出现前后不协调而造成桩身的强度和均匀性的质量问题。

由于钻杆下沉和提升采取的是不同的速度,根据不同地层采取不同提升速度,让注入的水泥浆液搅拌均匀,并在初凝前确保充分搅拌,以确保搅拌桩桩体均匀及强度满足设计要求。

三轴搅拌桩施工采用一喷一搅的搅拌工艺,钻杆下沉及提升时均为喷浆搅拌,三轴搅拌桩机的钻杆在下沉和提升过程中,钻杆下沉速度为0.5 m/min~1.0 m/min,提升速度为1.0 m/min~2.0 m/min,每根桩根据不同地层摩擦力不同按不同速度应匀速下沉和匀速提升。搅拌提升时过快且转速过慢易使孔内产生负压而造成周边土体过大扰动出现坍塌;确保搅拌次数或搅拌时间使水泥土搅拌桩成桩质量满足设计及施工要求。

做好施工原始记录,包括压浆泵的流量、水泥浆比重、浆液配合比,并参照理论数据对实际数据进行分析对比,确保桩体的成桩质量。

3.3 施工关键技术

1)水泥浆的配制:根据本工程地层情况,地层渗透系数较大,通过试验,开始时施工配制水灰比为1.0,施工20根桩后改为1.5~2.0之间,既可以防止水泥浆渗漏影响桩质量,又可以减少地层阻力顺利搅拌成桩。

3)在钻杆搅拌过程中,如遇到停电等特殊情况导致施工中断时,若处于砂层以下则及时启用备用电源把钻杆提升到地面以免出现埋钻情况,待中断检修排除故障后应将钻头钻杆下降至中断时停浆点以下0.5 m~1.0 m处,并在恢复供浆后再喷浆搅拌,以防止出现不连续墙体;如果故障处理时间比较长,那对储存池的水泥浆进行检测是否符合设计要求,不符合的作为废浆处理,并拆卸输浆管路,进行全管路清洗,以免堵管影响后期施工。

4)在钻头下沉过程中由于砾石含量多易出现管道被砾砂等物堵塞,后台根据泵送压力变化情况是否堵塞,若堵塞则应立即停泵处理,先把钻杆向上提升0.5 m,然后高压泵水泥浆(控制在20 MPa左右)和高压空气(控制在0.6 MPa左右)进行排除管道堵塞现象,若依然不能解决则在钻头提升到地面进行清除处理,处理完毕后把钻杆放置中断处以上1.0 m时才能继续注浆,等待注浆10 s后恢复正常施工。

4 结语

通过对地层密实程度、颗粒大小及强度等参数分析,选择合适的动力电机和改变钻头结构形式,优化施工参数等关键技术控制,解决三轴搅拌桩在砾砂地层摩阻力大、砾砂坍塌埋钻的技术难题,该项目基坑开挖过程中,基坑围护止水效果到达预期,经专业监测单位对基坑地下水位、位移等参数进行监测,其围护体系符合设计及施工要求。