基于负载电阻可调的电磁主动悬架减振研究*

2020-11-03邓召学刘天琴李旭

邓召学 刘天琴 李旭

(重庆交通大学机电与车辆工程学院)

针对轮边驱动系统带来的非簧载质量增加、电机性能直接影响车辆动力学性能等问题[1-2],兼具节能、响应速度快和控制精度高等优点的馈能型电磁主动悬架带来了新的解决方案。作为电磁主动悬架核心部件的作动器的研究必不可少,目前,针对电磁主动悬架作动器的研究主要集中在其结构优化上。文献[3-4]在考虑端部效应、齿槽结构的影响因素下,对不同充磁方式的直线式作动器进行了较完善的理论分析。然而,如何从电磁主动悬架控制模式入手,从根本上改善车辆动力学性能的研究较少。基于以上问题,文章提出一种基于负载电阻可调的电磁主动悬架协调控制策略。仿真对比结果显示,所提出的协调控制策略不仅在一定程度上提高了车辆平顺性,还达到了能量回收的目的。

1 馈能型电磁主动悬架作动器结构设计

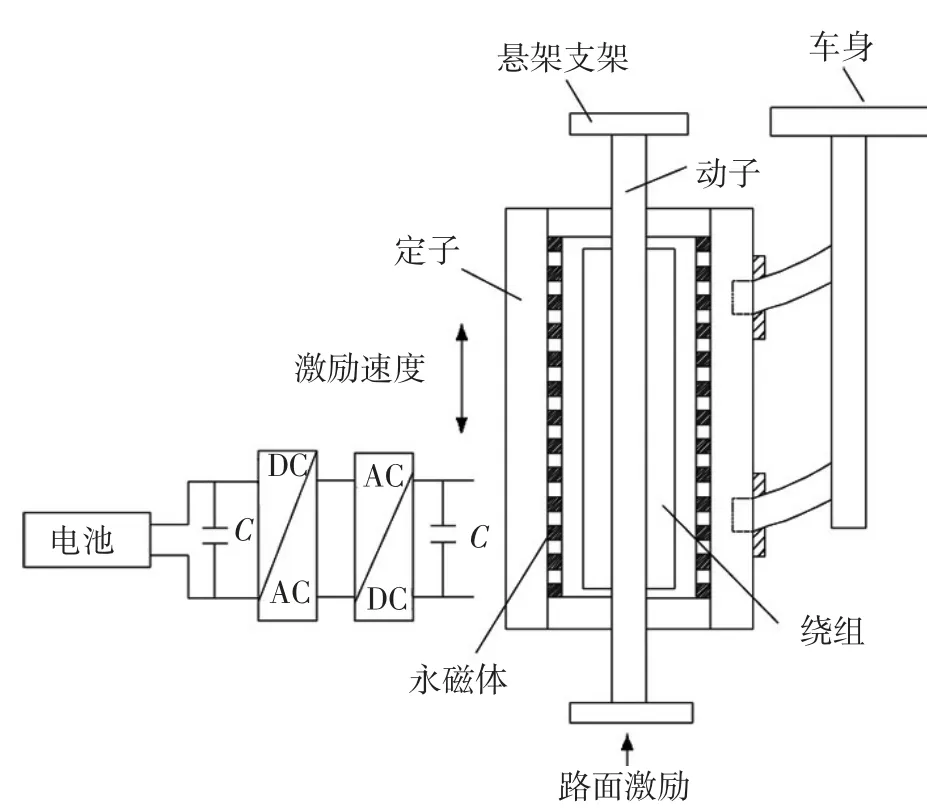

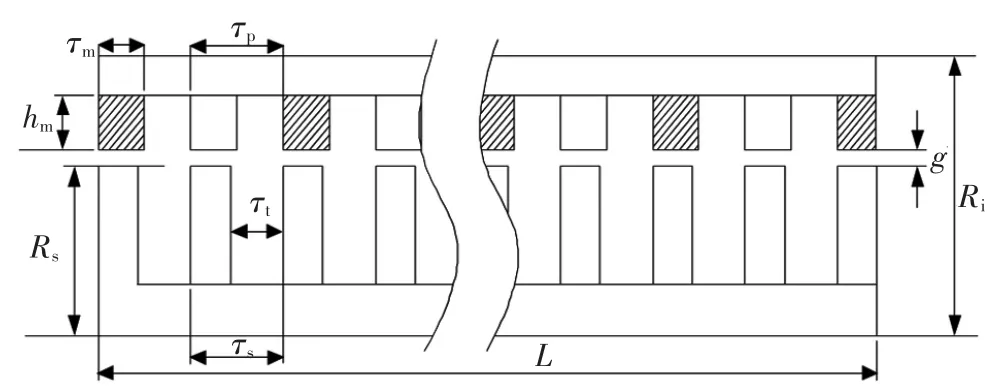

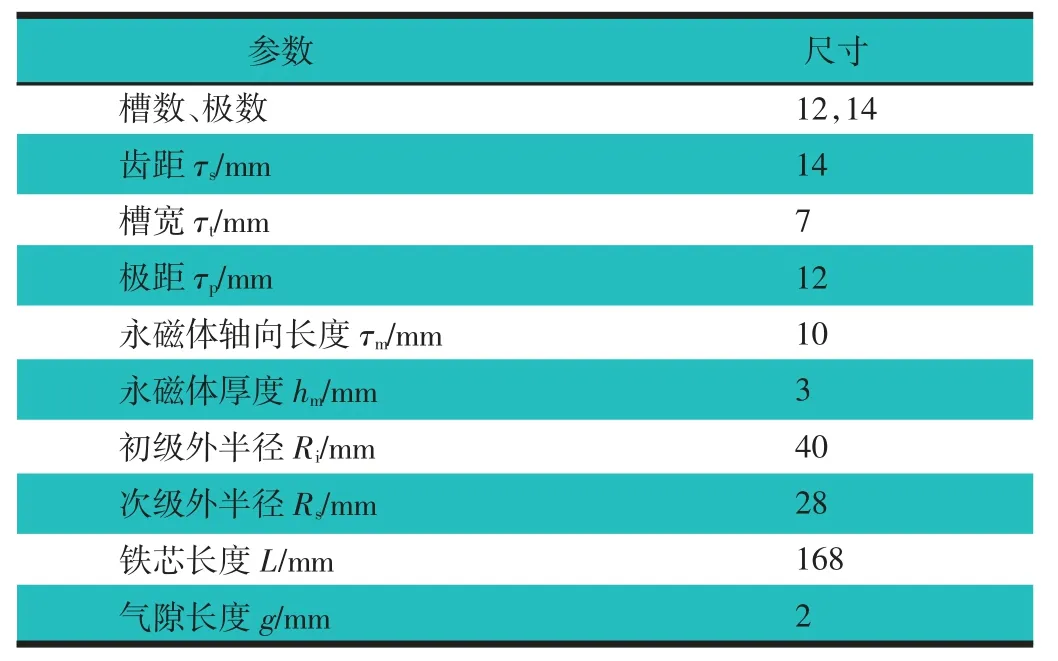

图1 示出馈能型电磁主动悬架结构示意图,整个电磁主动悬架为直线式设计,作动器定子与车身簧上质量相连,动子与轮毂和轮胎等簧下质量相连,动子绕组通电时,定子与转子之间能实现纵向上的运动并产生电磁力。当处于被动工作模式时,动子绕组在定子磁场中产生感应电动势,通过调整电阻改变绕组中的电流给蓄电池充电,处于馈能模式。其中采用的12 槽14 级径向磁化的圆柱形直线作动器结构示意图,如图2 所示,主要包括次级动子铁芯、绕组、永磁体和初级定子外壳几部分。作动器主要结构参数,如表1 所示。

图1 馈能型电磁主动悬架示意图

图2 作动器结构示意图

表1 作动器主要结构参数

2 作动器特性解析及验证

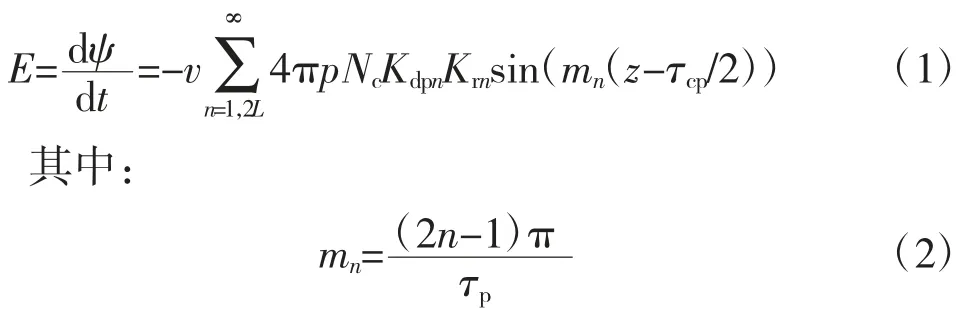

针对所采用的直线作动器,基于麦克斯韦电磁场理论,对作动器磁场分布进行分析。其中作动器的感应电动势是衡量作动器输出电磁力和馈能特性的重要因素。绕组感应电动势(E/V)可由式(1)表示[5]:

式中:ψ——绕组磁链,Wb;

z——作动器轴向长度,m;

v——作动器运行速度,m/s;

p——极对数;

Nc——每极每相线圈有效匝数;

Kdpn——绕组相关系数;

Krn——磁场分布因数;

τcp——线圈节距,文章中作动器节距等于齿距,m。

当通入三相交流电时,作动器的电磁力计算遵循能量守恒定律,忽略谐波分量[6],电磁力(F/N)表示为:

其中:K1=4πpKdp1Kr1Nc。

式中:Im——绕组电流幅值,A。

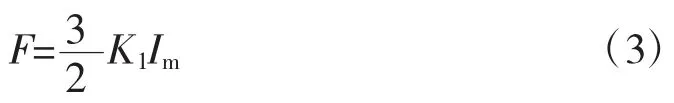

依据表1,在Ansoft Maxwell 中建立作动器有限元模型并进行分析,得到作动器单相绕组的磁链曲线和感应电动势曲线,如图3 所示。从图3 中可以看出,有限元仿真结果与解析模型结果基本吻合,因此可以验证解析表达式的正确性。

图3 作动器仿真值和理论值对比

3 基于负载可调的馈能型电磁主动悬架协调控制

3.1 馈能型电磁主动悬架动力学模型

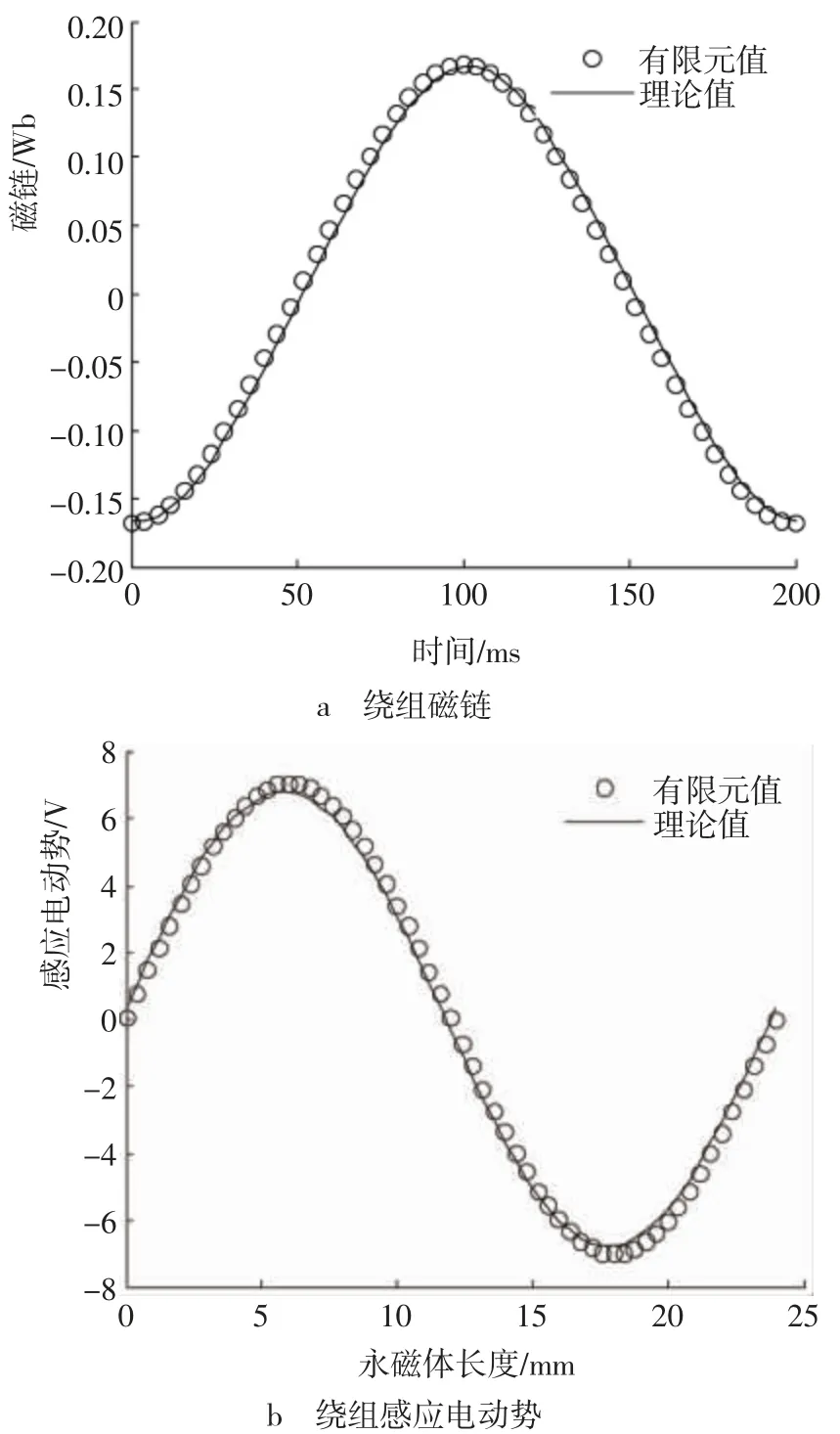

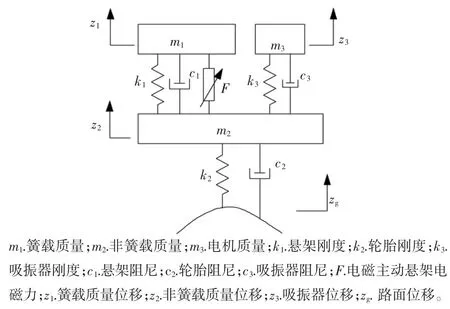

建立电动汽车馈能型主动悬架1/4 动力学模型,如图4 所示。主要具体参数取值,如表2 所示。

图4 新型电动轮系统模型

表2 悬架构型的车辆主要参数

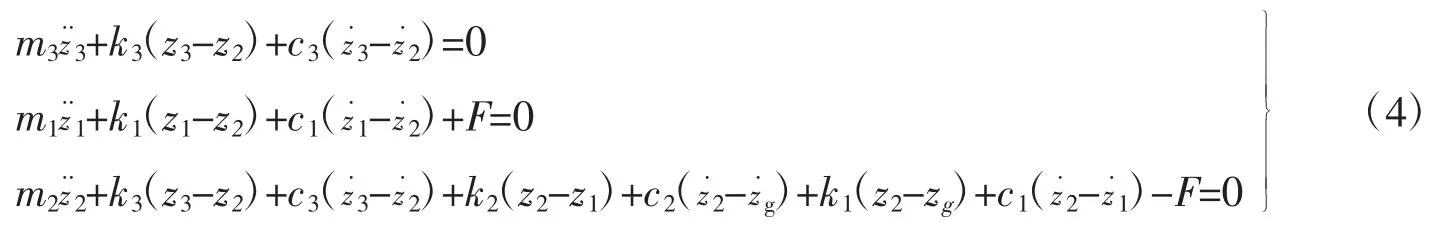

运动微分方程为:

基于上述馈能型电磁主动悬架动力学模型,结合式(1),馈能型电磁主动悬架作动器感应电动势幅值(Em/V)表示为:

由于作动器中绕组电感较小,为简化计算,可忽略电感对馈能电路电压的影响,电路中电流(I/A)可以表示为:

式中:R1——绕组线圈内阻,Ω;

R2——负载电阻,Ω。

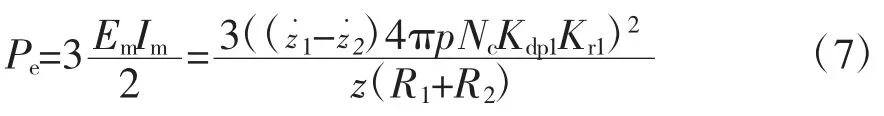

则电磁主动悬架馈能功率(Pe/W)表示为[7]:

由式(7)可知,馈能型电磁主动悬架馈能功率除与作动器极对数、线圈匝数等结构参数有关外,还受悬架相对运动速度和馈能电路负载电阻的影响,而在路面激励一定的条件下,即电磁主动悬架运动相对速度确定时,作动器的馈能功率只取决于负载电阻的大小,则可通过调节负载电阻的大小来调节悬架馈能功率,实现对馈能电磁主动悬架的馈能控制。

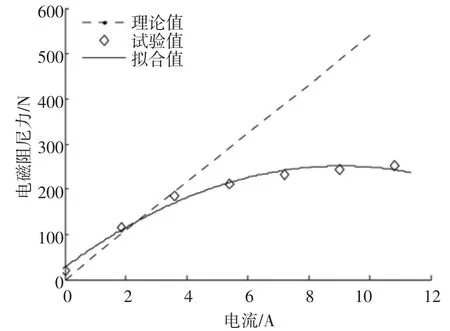

结合式(3)和式(7)可以看出,电磁主动悬架作动器的电磁力也与悬架相对运动速度和电路负载电阻有关,在电路负载电阻一定的条件下,电磁力大小与悬架相对运动速度成正比关系,即悬架相对运动速度越大,电磁力也越大。但在实际中,作动器运行过程中受磁饱和及温升的影响,电磁力大小并不与激励速度呈稳定的线性增长关系。通过测量得到的实际电磁主动悬架电磁力,如图5 所示。

图5 非线性电磁力曲线图

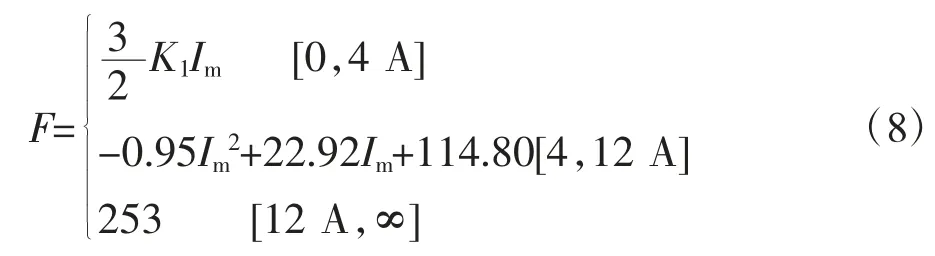

从图5 中可以看出,电磁主动悬架电磁力在实际运行过程中并非呈稳定的线性增长,在电流为0~4 A的过程中,电磁力基本呈线性增加,其中试验测量值与理论值的偏差是由测试过程中的摩擦力造成的。在电流超过4 A 以后,电磁力的大小随着电流幅值的增加而逐渐饱和。通过对4~12 A 的电磁力进行二次项数据拟合,得到电磁力随电流变化曲线的函数为:

则非线性电磁力与悬架相对运动速度(v0/(m/s))的关系可以表示为:

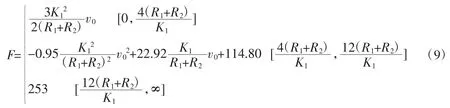

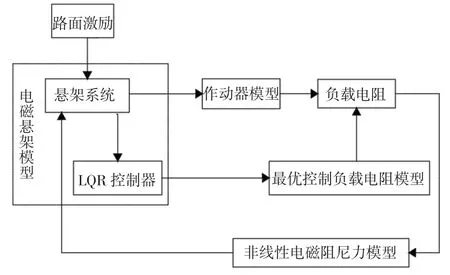

3.2 协调控制策略

由电磁主动悬架馈能特性可知,在悬架不受外界激励影响的情况下,电磁主动悬架馈能特性仅与电路负载电阻有关,通过调节负载电阻的大小即可达到对电磁主动悬架的馈能控制,所以设计一种基于负载电阻可调的协调减振控制策略,其控制原理,如图6 所示。

图6 馈能型电磁主动悬架协调控制原理图

悬架系统受到路面激励,通过最优线性二次LQR控制器得到最优控制力,悬架系统相对运行带动作动器运行,通过作动器模型可计算得到作动器感应电动势。由电磁主动悬架作动器非线性电磁力及悬架输出的最优控制力,可得到最优负载电阻控制模型,求出电路最优负载电阻,调节悬架最优控制力,进而达到协调控制的目标。

电磁主动悬架系统最优控制力随着悬架系统的工作状态而变化,当电磁主动悬架通入外部电流时,悬架处于主动模式,悬架所需最优控制力与作动器输出的电磁力方向相反,所消耗的电能全部来源于蓄电池。而当悬架所需最优控制力与作动器输出电磁力方向一致时,通过最优电阻控制模型调节的负载电阻达到最优电磁力的控制,悬架可将车辆振动能量转化为电能进行储存,进行能量回收,处于悬架馈能模式。

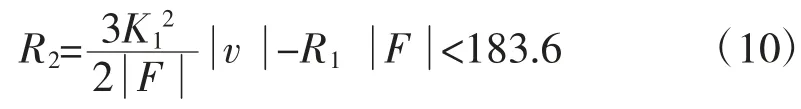

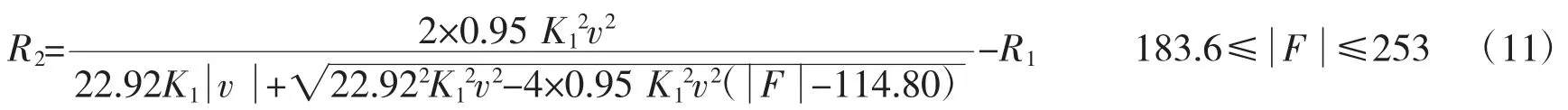

最优控制负载电阻R2表示为:

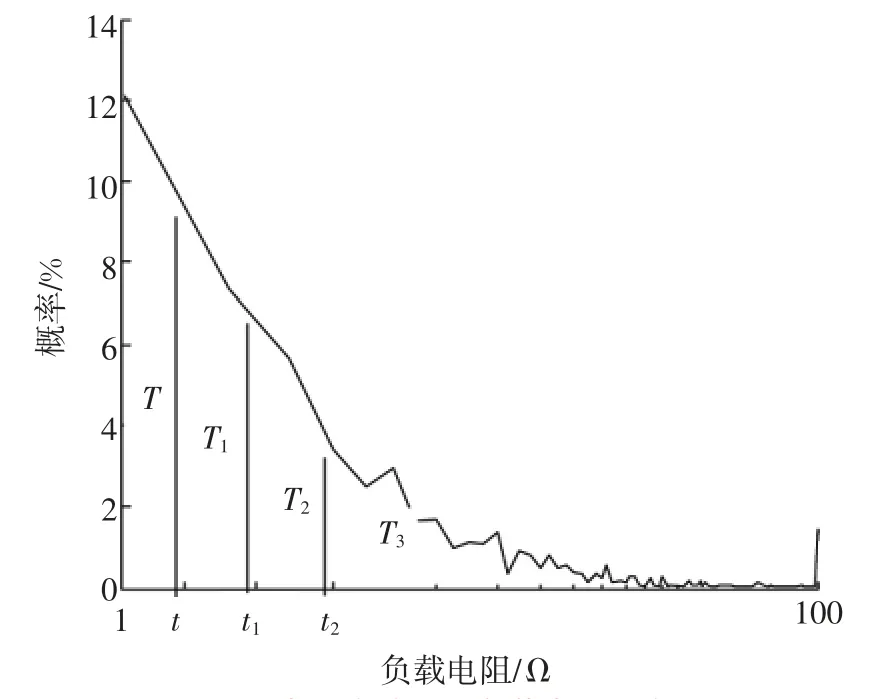

由于很难实现馈能控制模式下的负载电阻实时连续可调,因此文章设计了分档式负载电阻,对不同工况下不同负载电阻值工作概率进行仿真分析,电阻取值范围为[0,100],不同负载电阻取值概率分布,如图7 所示,将整个电阻取值范围划分为5 档,每个区间内选取平均电阻作为当前状态下电阻的取值,同时还需要对各档范围边界进行确定。

图7 电磁主动悬架负载电阻分布

图 7 中负载电阻划分的边界阈值为 t,t1,t2。4 个区域为:T={1,2…t};T1={t+1,t+2…t1};T2={t1+1,t1+2…t2};T3={t2+1,t2+2…100}。利用概率相近原则确定各区间电阻边界阈值,最终计算确定 t=1,t1=3,t2=10,则 T=1,T1={2,3},T2={4,5…10},T3={11,12…100}。则每个区间下实际负载电阻分别为 0,1,2.5,7,55 Ω。

3.3 仿真结果分析

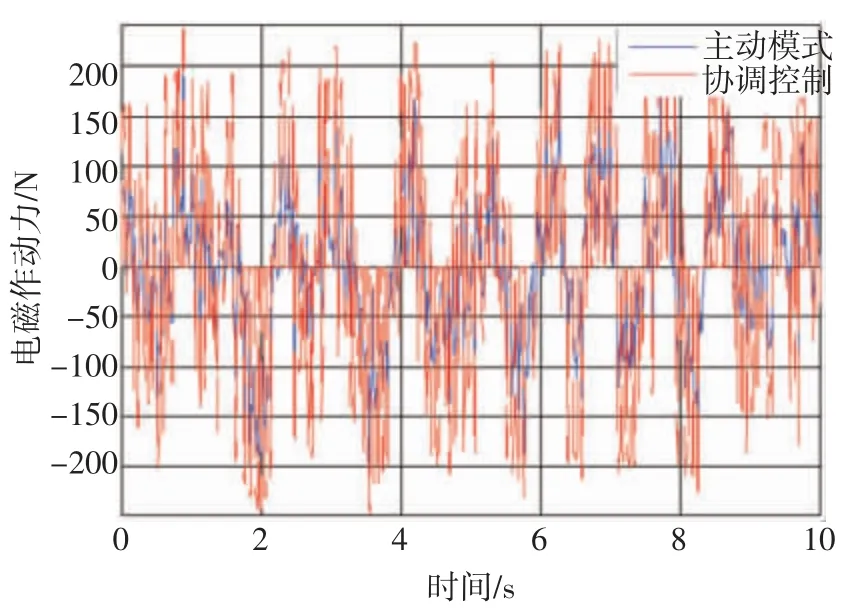

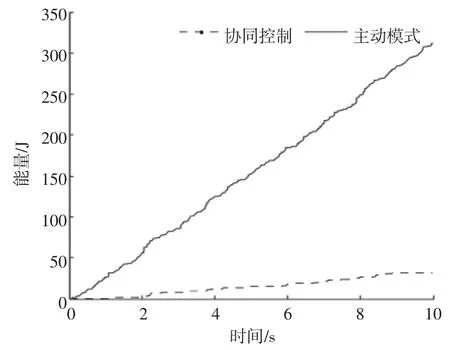

对所建立的馈能型电磁主动悬架动力学模型进行仿真分析,汽车以100 km/h 的速度在B 级路面的随机路面激励下行驶。图8 示出主动模式和所提出的协同控制模式下的电磁主动悬架作动器输出的电磁作动力对比图,图9 示出主动模式消耗的能量和半主动模式馈能的能量。从图8 和图9 中可以看出,所提出的基于负载电阻可调的馈能型电磁主动悬架协同控制比主动控制模型所输出的电磁作动力明显较大,在主动模式处于消耗电能的同时,协同控制能够实现一定的能量回收,降低车辆电能的消耗。

图8 2 种模式下电磁作动力对比

图9 2 种模式下能量消耗/回收情况

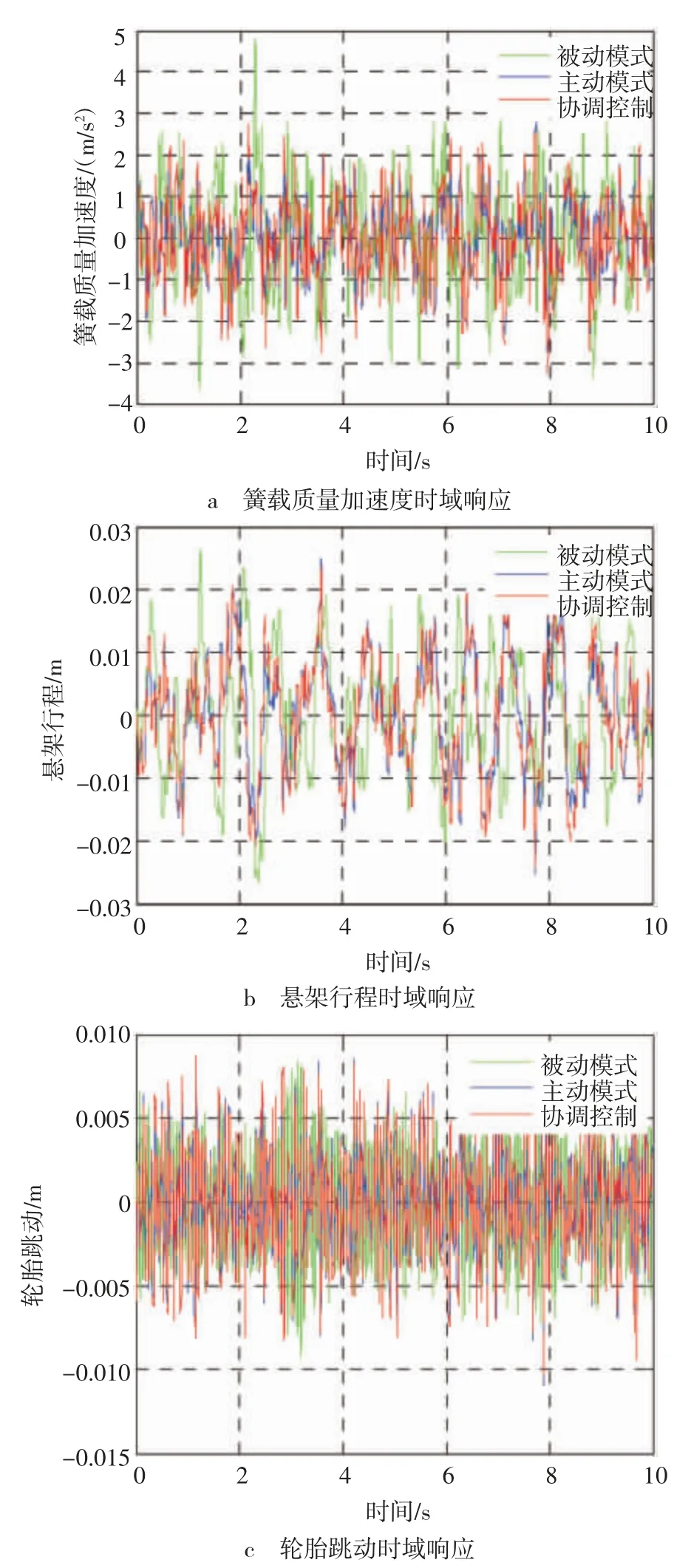

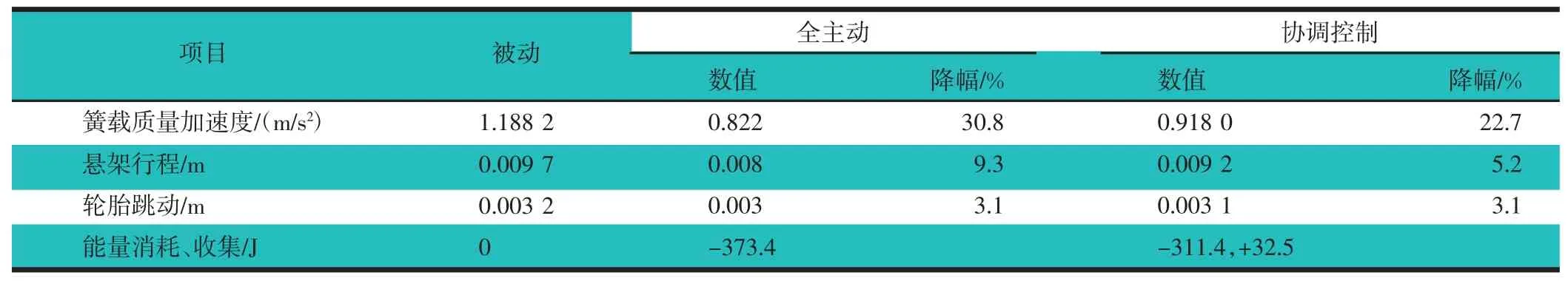

图10 示出被动模式、全主动模式和协调控制模式下的悬架系统动力学性能对比图。表3 示出3 种模式控制下的均方根值的对比。由表3 中可以看出,协调控制模式下的车辆簧载质量加速度、悬架动行程、车轮跳动均方根值分别由被动模式的1.188 2 m/s2,0.009 7 m,0.003 2 m 下降到了 0.918 0 m/s2,0.009 2 m,0.003 1 m,下降幅度分别达到22.7%,5.2%,3.1%,车辆动力学性能与全主动模式相差不大。而从能量消耗/回收来看,协同控制相比于全主动模式,所消耗的电能较小,同时还能实现一定量的能量回收。因此,所提出的馈能型电磁主动悬架协调控制模式不仅改善了车辆动力学性能,同时降低了对电动汽车电能的消耗,实现了能量的回收。

图10 悬架动力学性能对比

表3 悬架动力学性能及馈能特性对比

4 结论

文章基于12 槽14 极的径向充磁式圆筒型馈能电磁悬架直线作动器,利用有限元分析验证了作动器绕组磁链和感应电动势解析模型的有效性,并推导出作动器电磁力解析式。设计了基于负载电阻分档可调的馈能型电磁悬架协调控制模式,对电磁主动悬架动力学模型进行仿真分析,仿真结果显示,所设计的协同控制使车辆质量振动加速度、悬架行程以及轮胎位移分别下降了22.7%,5.2%,3.1%,并且降低了电磁悬架对电动汽车电能的消耗,还实现了一定的能量回收。