矿用喷浆粉尘控制技术的研究进展

2020-11-02程卫民刘国明陈连军

程卫民,刘国明,陈连军

(1.山东科技大学 安全与环境工程学院,山东 青岛266590;2.山东科技大学 省部共建矿山灾害预防控制国家重点实验室培育基地,山东 青岛266590)

自从新奥地利隧道施工法提出以来,锚喷支护在巷道掘进工程中得到广泛应用,而喷射混凝土因其无需模板、施工速度快、工序简单、机动灵活的特点广泛用于矿山井巷、地铁、隧道、水工涵洞等工程的施工[1-5]。常用的有干式、潮式及湿式混凝土喷射技术,其中干喷因为粉尘浓度过大,已禁止在煤矿使用。在煤矿狭小的巷道空间内,喷浆物料常采用现场拌料的方式。任何一种喷射工艺,都存在上料产尘和喷射产尘问题。喷浆粉尘的主要成分是水泥尘,水泥尘是一种分散度很高的粉尘,在空气中极易扩散,而且水泥粉尘具有腐蚀性,对接触皮肤、眼睛、呼吸系统造成严重危害,乃至矽肺致死[6-8]。长期以来,人们对采煤工作面产生的煤尘或掘进工作面产生的岩尘进行了大量的研究[9-12]。然而,对于喷浆粉尘控制的研究相对较少[13-17]。为了降低喷浆粉尘浓度,国内外学者通过采用各种手段:搅拌过程中加入磁化水降尘[18],开发新型无碱液体速凝剂减少喷射粉尘[19-20],优化喷射混凝土新工艺[19,21-23]。对于我国矿山来说,接尘工人数在全世界居于首位,而锚喷作业现场为粉尘条件最差的作业场所之一,因此改进现有锚喷作业工艺是大幅度降低作业场所空气中的粉尘浓度的最有效措施。随着预先湿(潮)拌混凝土技术及装备的发展,喷浆干物料在湿式搅拌桶内与水充分润湿混合后变成湿式物料,水泥尘等粉尘在湿式搅拌或管道输送过程中变成水泥浆体,物料喷出后几乎不产生粉尘[24-29],但是在上料过程中依然有粉尘产生。因此,降低喷浆粉尘的产生、乃至控制煤矿尘肺和矽肺病的发生已成为煤矿开采中等重要的事情。为了更好地了解喷射混凝土粉尘,进一步研究抑尘技术,从喷浆粉尘特性、喷浆工艺、喷浆材料及设备等方面综述矿用喷浆粉尘控制技术,并提出目前喷浆粉尘控制的挑战及发展方向,为我国煤矿喷浆粉尘的防治提供理论和技术支持。

1 矿用喷浆粉尘特点及影响因素

矿用喷浆粉尘有水泥尘、细砂粉末尘、碎石粉末尘等。其中,由于水泥用量较大,约440 kg/m3,而且水泥颗粒粒度小,在搬运、上料、搅拌及喷射过程中均有水泥尘逸散发生,因此水泥尘是喷浆粉尘的重要成分。了解喷浆粉尘特性及影响因素对于控制喷浆粉尘、降低粉尘浓度具有重要的理论意义。

喷浆水泥粉尘具有很强的碱性,长期吸入喷浆粉尘容易造成水泥尘肺。水泥尘肺与接触喷浆粉尘的时间、粉尘浓度及分散度等因素相关,发病时间一般在10~20 年。而且,由于水泥遇水发生水化作用,在遇到汗液或水时,水泥生成氢氧化钙等具有碱性的物质,会刺激皮肤,导致出现毛囊炎、皮肤皲裂、干燥等皮肤病。于欣等[30-31]对采集的喷浆水泥粉尘进行了理化性质检验,包括水泥密度检验、粒度实验等。研究发现喷浆水泥尘密度约3.10 g/cm3,水泥颗粒的直径0.1~100 μm 之间不等,其中1 μm以下的颗粒占10%,20 μm 以下的颗粒占50%,40 μm 以下的颗粒占90%。水泥粒子的平均粒径约为23 μm。通过化学测试得出水泥尘的主要成分及含量为:SiO2(19.5%),Al2O3(6.45%),Fe2O3(3.08%),CaO(57.6%),MgO(1.21%),SO3(2.01%),Cl(0.007%),P2O5(0.45%)。

影响喷浆粉尘产生的因素很多,主要包括:喷浆材料配合比、喷浆工艺(水压、工作风压、喷距、喷射角度)和喷浆设备(喷枪、喷射机等)。

1)喷浆材料配合比。实用液体外加剂,如液体速凝剂等材料,尽可能减少混凝土中干性粉尘的用量,有效降低喷射过程中粉尘浓度。

2)工作风压。风压是物料喷出的主要动力源,随着工作风压的增大,喷枪出口处压缩空气压力骤降的幅度越大,体积膨胀越猛烈,干燥状态下的水泥颗粒扩散越剧烈,粉尘产生越多;但是,风压越小,喷射速度越小,喷浆物料难以压实在受喷面上,影响工程质量,而且增加了物料回弹。

3)水压。当喷射系统中工作水压较低时,水流与喷浆物料不能深入混合,导致喷浆物料中的水泥颗粒润湿不充分,出现干料团,容易在喷射过程受到剪切力的作用,产生粉尘。

4)喷枪结构。在干(潮)喷过程中,干(潮)式喷浆物料在喷枪位置与水快速混合后喷向受喷面,喷枪内部结构直接影响了水泥等干性物料的润湿程度,合理的喷枪结构可以增加水与喷浆物料的混合效果,减少干性粉尘。

2 矿用喷浆工艺与粉尘

2.1 干喷工艺及产尘特点

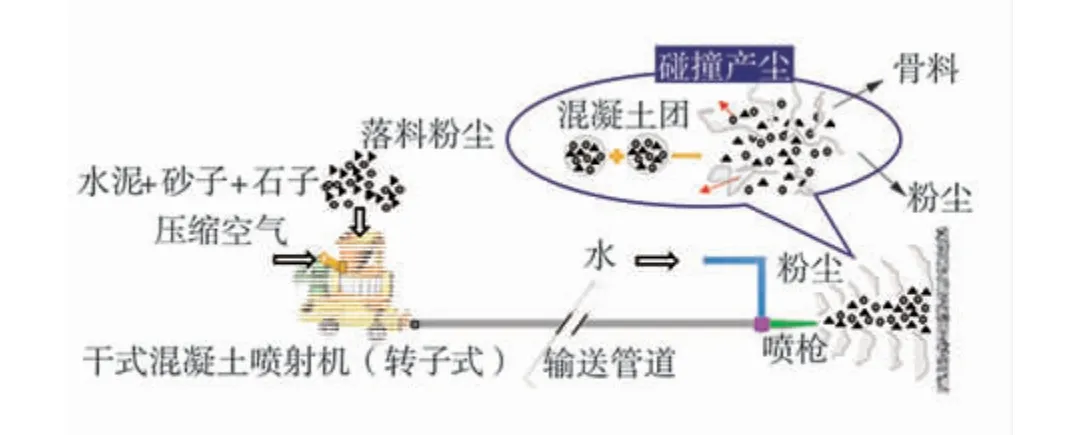

在干式喷浆过程中,压缩空气是物料喷射的主要动力源,把喷浆料斗中的物料通过管道输送至喷枪位置。压力水从喷枪接水口进入与物料混合,最后喷向受喷墙面,干式混凝土喷射技术示意图如图1。

图1 干式混凝土喷射技术示意图Fig.1 Schematic diagram of dry-mix shotcrete technology

干喷工艺具有操作简单、移动方便、机具造价低、早期强度高等优点,应用最广泛的干喷机机型是转子式干喷机。但是干喷机存在2 个明显缺点:①在喷枪处加水用量的问题,往往出现水量加少或加多的情况,难以精确控制喷射混凝土的质量;②由于水与干物料混合的时间很短,尤其是水泥与水的混合不足,导致喷射过程中粉尘污染十分严重。干物料与水的混合发生在喷枪内,混合时间在0.023~0.08 s,长度一般小于0.5 m,短时间内很难形成纯湿拌混凝土。而且,喷出的物料碰撞、高压气体的剪切等作用促进了粉尘的发生,从喷枪中喷出的干性粉尘量能达到总水泥用量的20%~25%,喷射产尘比例占到全部喷浆工艺的80%。另外,干喷机由于自身结构设计问题也容易产生粉尘,以转子式干喷机为例,由于转子与结合板之间长时间摩擦,结合板容易磨损后形成漏气间隙,水泥尘很容易溢出,污染喷浆作业环境。

2.2 潮喷工艺及产尘特点

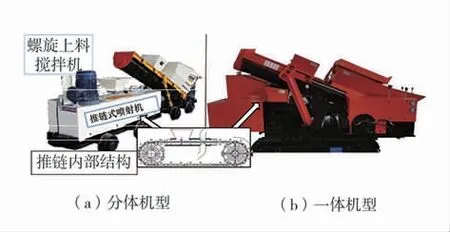

基于干喷工艺特点,潮喷工艺改进了加水方式和加水位置。首先将一部分水与物料搅拌混合,该操作降低了上料过程的产尘量,然后在喷枪处继续加入剩余的水(与干喷工艺一致),潮式混凝土喷射技术示意图如图2。潮喷工艺结合了干喷的轻便快捷操作和湿喷的低产尘量等特点,而且潮喷机价格相对较低,目前广泛应用在煤矿井下。但是,潮喷工艺也继承了干喷和湿喷工艺的缺点,由于物料与水并没有完全混合,喷射过程中依然产生一定浓度的粉尘。煤矿应用较为广泛的潮喷机型为推链式混凝土喷射机。济宁三号井煤矿采用新型推链式喷浆机对巷道进行喷浆支护,构建了巷道高效喷浆机械化作业线及配套工艺,粉尘浓度较普通喷射工艺降低90%,回弹率降低50%左右[18]。但是也有资料显示潮喷过程产尘占总产尘量的40%~45%。

图2 潮式混凝土喷射技术示意图Fig.2 Schematic diagram of semi-wet shotcrete technology

文献[32]介绍了1 种潮式喷射机上料除尘装置,除尘装置主要由上料装置、水幕除尘器及控尘装置等组成,潮式喷射机上料除尘装置及水幕除尘器结构如图3。除尘器主要由水幕除尘段、空气引射器及动量脱水器等组成。控尘装置控制喷射机工作中产生的粉尘,然后利用引射装置将含尘气流吸入到除尘器内,然后采用喷雾进行净化处理。该除尘装置在一定程度上减少了潮喷上料粉尘,但是对湿式搅拌机适应性差,一方面由于除尘器体积较大,减少了喷浆设备的灵活性;另一方面在抽吸除尘的过程中,如果抽吸量设置不当,会有大量的水泥和砂石被抽走,改变了混凝土配比,影响混凝土的强度。因此,针对湿式喷浆上料区的粉尘防治,可通过在搅拌桶上料口布置喷嘴,通过形成水雾幕控制下落粉尘和碰撞粉尘的扩散,产生的雾滴通过尘雾耦合实现沉降。

图3 潮式喷射机上料除尘装置及水幕除尘器结构[32]Fig.3 Structure of the feeding and dust removal device of semi-wet shotcrete machine and the water curtain dust collector

山东亚瑞特机电工程科技有限公司最新研发的JSLT7-L 潮(湿)式混凝土喷射机组,是全国首台集自动配比、搅拌、上料、喷浆、行走于一体的混凝土喷浆设备,生产能力≥7 m3/h。该设备采用螺旋搅拌上料、推链式送料。相对于分体式推链喷射机和螺旋上料搅拌机,结构更紧凑,操控更方便。喷射机组的上料机可实现上下滑动,降低了上料高度,上料过程中通过喷雾预先湿润水泥尘,并通过水雾幕控制粉尘的逸散,减少粉尘的产生,兼具高行走能力,设备采用全液压控制,操作方便,集成自研发的油温控制系统,防止液压系统温度升高;活塞快装系统,实现密封活塞的快速更换。现场喷浆降尘效率达93%,回弹率控制在15%以内,为快速低尘化喷浆支护提供技术和装备支持。推链式混凝土喷射机如图4。

图4 推链式混凝土喷射机Fig.4 Push-chain shotcrete sprayer

2.3 湿喷工艺及产尘特点

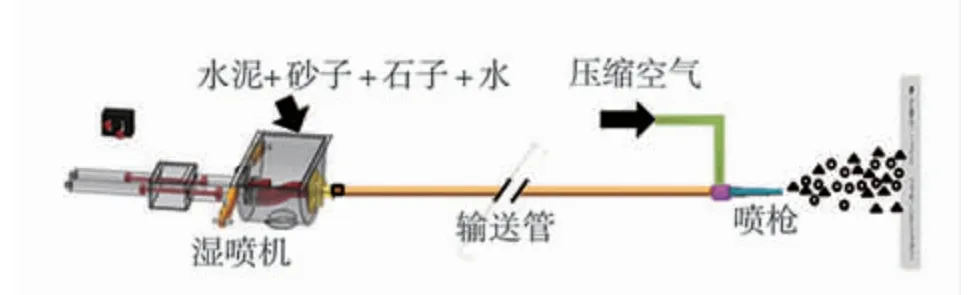

相对于干喷和潮喷工艺,湿喷工艺在输送物料形式和喷射机具等方面具有很大的不同,湿喷机常采用柱塞泵作为输送物料的动力源。物料泵送前,先将水泥、石子、砂子、水等材料充分搅拌好,形成纯湿式混凝土,通过柱塞泵输送至喷枪位置,引入高压气,在高压气体的携带下喷向受喷面,湿式混凝土喷射技术示意图如图5。由于湿喷过程中物料与水的混合时间较长,绝大部分水泥尘在搅拌过程中被水浸润消融,所以在喷射过程中粉尘浓度能够降低至10 mg/m3以内。因此,湿喷工艺具有低回弹、低粉尘、长距离输送、高质量等优点,世界上约有一半以上的国家采用湿喷技术。湿喷工艺要求喷射前需准备好新拌混凝土,由于中国煤矿巷道空间有限,很难在巷道内建立混凝土搅拌站,通常采用小型混凝土搅拌机进行现场搅拌,在混凝土物料上料搅拌过程中,难免出现粉尘逃逸扩散,而且增加了湿喷工艺的复杂性。

图5 湿式混凝土喷射技术示意图Fig.5 Schematic diagram of wet-mix shotcrete technology

湿式喷浆上料工序流程为:工人运用铁锨或机械抓斗将水泥、砂子、石子等干物料从矿车或者地面运至湿式搅拌桶上方,并将物料倒入桶内,同时加入适量的水,通过旋转搅拌叶片将干式物料搅拌成湿式混凝土。湿式喷浆上料区物料搬运及下落过程粉尘发生示意图如图6。

图6 湿式喷浆上料区物料搬运及下落过程粉尘发生示意图Fig.6 Schematic diagram of dust generation during material handling and falling in the wet-mix shotcrete process

上料期间,粉尘发生主要分为2 个阶段:第1 阶段为“物料搬运产尘”:物料在搬运过程中受到巷道风流吹动而产生粉尘,但是由于搬运过程中物料的堆积状态并没有发生变化,巷道内扰动风流产生的尘化作用较小,所以搬运产尘量较小;第2 阶段为“物料下落产尘(卸料粉尘)”:喷浆物料下落过程中,细小的粉尘容易受到拖曳气流和巷道扰动风流的影响而发生弥散,此外,颗粒流碰撞搅拌桶底板或搅拌叶片时产生大量的粉尘[33-34]。现场观察可知:上料区落料瞬间粉尘浓度高达600 mg/m3以上[35-37]。由于上料的间断性,造成物料下落产尘的阵发性,多次间断产生的粉尘在巷道空间叠加,导致粉尘运移的复杂性。目前,喷浆上料区阵发性粉尘污染规律尚不清楚,导致控制产尘点微环境除尘系统的具体形式和参数没有准确的设计依据。黄朋举[38]采用数值模拟的方法研究了颗粒物料下落、反弹和堆积过程,通过引入建立在曳力基础上的流体粒子相互作用力来实现对气固两相流中气相和固相的双向耦合。研究发现:颗粒粒径越大、下落高度越高、密度越大对流体的扰动也越大,同时颗粒群中的颗粒受到流体的影响比单颗粒大而且更加复杂,并不是颗粒数目简单相加的结果。

在湿喷混凝土管道输送过程中,由于配比不合理、管理不当造成管道堵塞问题时有发生,堵管后或喷射结束后管道清理比较困难,严重制约了湿喷工艺的推广。山东威特立邦矿山设备有限公司对以上问题进行了研究,包括针对搅拌、上料、喷射多尘源粉尘产生、配套机具冗杂等问题,研发了分体式矿用泵送混凝土湿式喷射机和搅拌机(配套使用),以及集泵送、搅拌、独立行走为一体的湿式混凝土喷射机组,湿式混凝土喷射机如图7。

图7 湿式混凝土喷射机Fig.7 Wet-mix shotcrete machine

2 种机型均采用双柱塞泵送式输送喷浆物料,采用单(双)卧轴强制式搅拌,泵送距离260 m 以上,现场喷浆粉尘浓度在10 mg/m3以内,回弹率降低至10%以内,净化了喷浆巷道环境,极大减少了喷浆回弹物料浪费,改善了喷浆支护质量[39-41]。

耿力机械研制的GYP-90 系列液压湿喷机,利用液压泵产生的推力,使2 个油缸往复交替运动,推送稠密混凝土物料,生产能力在3~7 m3/h,GYP-90 系列液压湿喷机如图8[42]。路达机械生产的SP-90型液压湿喷机泵送距离远,输送效率高,最大生产能力达10 m3/h,2 款机型外形比较类似,且降尘效率显著,机旁粉尘低于6 mg/m3,回弹率低于10%[43]。河南省煤炭科学研究院有限公司研制的KBS-8A 全液压泵送式混凝土湿喷机,机旁粉尘小于10 mg/m3[44]。山东天河科技股份有限公司引进瑞典ALIVA 公司领先设计,研发了一款潮湿两用混凝土喷射机,潮湿两用混凝土喷射机如图9[45]。采用钢胶密封结构,喷浆机机旁粉尘浓度低于8 mg/m3。采用气动压紧结构,压紧力自动调整,降低密封件磨损,提高密封寿命。可完成潮料、湿料喷射作业,湿料喷射稳定可靠。设备体积小,质量轻,移动方便。喷射距离远,潮式喷浆水平喷射距离可达300 m。

图8 GYP-90 系列液压湿喷机Fig.8 GYP-90 series hydraulic wet spraying machine

图9 潮湿两用混凝土喷射机Fig.9 Semi-wet and wet concrete spraying machine

3 矿用喷浆粉尘防治技术研究进展

3.1 湿式搅拌根源消尘技术

湿喷粉尘减少的主要原因是物料粉尘在往泵送料斗上料时已成为纯湿式的新拌混凝土,即干式喷浆物料在搅拌过程中加入了足量的水使得喷浆物料为纯湿料,水泥尘等粉尘尽可能的与水接触,减少了粉尘的逸散。理想状态下(不考虑粉尘团聚),所有的喷浆粉尘在湿式搅拌过程中全部与水接触,从根源上消除了粉尘。

3.2 无脉冲的湿喷混凝土泵送技术

传统混凝土湿喷机采用双柱塞泵结构,由于双柱塞泵的交替泵送间隔导致喷射脉冲大。混凝土喷射脉冲引起喷射过程回弹率高、工人劳动强度大、喷射效率低、存在喷射盲区等问题。喷射脉冲是导致目前无法实现自动化、智能化喷浆的主要技术难题之一。马官国[46]探究了传统湿喷机脉冲产生机理,得出分配阀摆动时主缸停止泵送和主管路中混凝土的泄压和回流是脉冲产生的主要原因。针对传统湿喷机分配阀摆动时主管路中混凝土的泄压和回流问题,设计了分配阀上的密封隔板,解决了混凝土的泄压和回流问题;并通过分析混凝土流动状态,提出“削峰填谷”的方法来解决混凝土脉冲,从而设计出三缸式无脉冲湿喷机泵送结构,有效解决了混凝土湿喷机的泵送和喷射脉冲。

3.3 智能喷浆的辅助机械手技术

传统喷浆主要依靠人工作业,存在“占用人工多、劳动强度大、操作工艺复杂、混凝土喷射不均、喷层质量不一”等问题,造成了喷浆作业环境差、工作负荷大、安全风险高等难题。进入深部矿井开发阶段,高地压、高地温等应用环境对喷层成形质量提出了更高的要求,安全生产形势的需要对矿井无人或少人智能化作业提出了新的需求。

山东科技大学研发了2 款喷浆辅助机械手:PHS-JXS 型简易机械手和PF28-L 型越障自行走喷射辅助机械手,喷浆辅助机械手如图10。PHS-JXS型简易机械手具有“高度可调、角度灵活、移动方便”的结构特点,完全依靠气动助力,防爆性能高,作业安全可靠。适用于小断面巷道喷射,辅助作业1人即可移动,升降操作方面,可以有效降低喷浆手工作强度。PF28-L 型机械手包括底盘、动力机构、工作装置以及液控系统,适应28~50 m2巷道断面,可实现20°坡度稳定爬坡,喷头摆动±160°,实现了与湿喷机的高效配合,便于进行喷射高度及位置的调整,解放了人工抱喷头的重体力劳动,扩展了喷射范围,也提高了施工质量。然而,这2 款喷射机械手均需要人工控制,尚无法实现智能化自主喷浆。

图10 喷浆辅助机械手Fig.10 Shotcrete auxiliary manipulator

HPSD2008 系列混凝土湿喷机由中国铁建重工集团股份有限公司研发,集行走、泵送和喷射功能于一体,主要用于隧道施工,设备最大理论喷射量高达20 m3/h,输送管道管径80、90 mm,远大于矿用湿喷混凝土输送管道管径(一般为60~70 mm)[47]。该机型属于大型隧道喷浆装备,是我国湿喷行业中大排量、大体积装备的代表机型,最大喷射高度和最大喷射宽度分别为8 m 和15 m,但是要求最小喷射作业隧洞高度不小于3 m,较难在狭小的井下巷道空间作业。

中国铁建重工集团有限公司于2018 年成功研制了全智能型混凝土喷射机(机械手),主要应用于隧道混凝土喷射,具备3D 扫描建模、自动定位、路径规划、智能喷射、数据交互、自动修正等功能,该设备是全球首台具有自感知、自决策与自适应功能的智能喷射机。利用全自动3 维扫描仪对隧道轮廓进行全方位扫描,可以自动精准识别隧道轮廓尺寸(分辨率高达0.001°),实现自动规划喷射路径和主动喷射作业,不再需要人工操作。全智能化湿喷机作业具有高效、高质、精准等特点,而且提高了喷浆作业的效率和安全性。但是该设备体积大,不防爆,尚无法在煤矿中应用[48-49]。全智能型混凝土喷射机如图11。

目前,实现矿用混凝土喷射作业的“智能化”控制是国内外研究的热点。要想实现矿用喷浆的智能化,在原有喷浆机械设备的基础上,首先要攻克复杂有限空间巷道快速扫描及地图构建、多目标多自由度机械臂轨迹规划及运动控制技术、管道输送智能检测、自主运动与远程协同操作等核心关键技术;其次,要突破智能喷浆功能的系统集成和防爆设计等瓶颈问题。因此,实现矿用喷浆智能化,还需要国内外专家学者的共同努力,研制出适应我国矿井的长距离自主喷浆作业机器人系统,实现喷浆作业的绿色、安全、高效、智能化。

图11 全智能型混凝土喷射机Fig.11 Fully intelligent concrete sprayer

3.4 湿式喷浆粉尘控制保障技术

根据现场实测和观察,湿式喷浆喷头处产生粉尘很少。但是,现场上料时,干物料的拆分、搬运、下落、与搅拌桶底的碰撞等过程会有粉尘产生,多工序复杂性及多尘源点的分散性导致粉尘控制较为困难。此外,合理的喷浆材料配比、喷射工艺、管道输送保障等是成功开展湿式喷浆的前提。

3.4.1 水泥上料粉尘控制技术

由于井下空间相对狭小,多采用现场搅拌喷射混凝土的方法。现场上料过程中,尤其是水泥袋的拆封和上料,现场弥漫大量的水泥尘。水泥防尘拆包机有效解决了上料粉尘浓度高、难控制的问题,为湿式喷浆粉尘的控制提供了技术保障[50]。整套设备可有效对袋装水泥进行拆包作业,拆净率可达98%以上。该设备自带除尘系统,作业过程中无粉尘产生,清洁无污染。此外,水泥防尘拆包机能够自动收集尼龙袋,并通过除渣口排出,方便收集清理,减少了操作人员数量,降低了劳动强度。

3.4.2 喷浆材料管道输送减阻排堵技术

新拌混凝土管道输送是湿喷工艺的一个重要环节[22,51-52]。湿喷混凝土在泵送过程中受到剪切力、泵送推力及重力等作用,混凝土的性能发生变化[53-54]。如果湿喷物料的管道输送性能较差,往往引起管道堵塞。国内外学者针对管道输送性能的研究主要集中在管壁润滑层形成、管输减阻技术等方面。

为了测量混凝土的管道流动性能,多数研究学者采用先进的混凝土流动测量技术。其中,包括高速摄像机捕捉混凝土流动特征以及配制特种混凝土等技术[55-58]。Le 等[58]利用PIV 粒子追踪技术确定了混凝土管输润滑层的存在,并分析了混凝土流变参数与润滑层厚度之间的关系;实验过程中,为了捕捉混凝土的流动特性,作者采用半开管代替全管流,并证明了半开管流动代替全管流研究的可行性。Choi 等[59-60]利用超声探测仪测量润滑层的厚度,分析了粗骨料尺寸对润滑层厚度、混凝土流变性能及润滑层流变性能的影响。

对于矿用湿喷混凝土管道输送过程中堵塞问题,学者[61]从宏观角度论述了湿喷混凝土管道输送堵塞的原因,分析了湿喷混凝土在管道输送阶段、堵塞阶段颗粒和浆体的受力情况,并从湿喷混凝土施工过程中的骨料最大尺寸、水泥种类选取、水灰比及骨料级配等方面分析了避免发生堵管的方法。浩金牛等[62]通过对动力传递和物料输送过程中的各个环节的分析,指出湿喷机的作业过程是由各个工艺环节串联而成,混凝土堵管由多方面因素造成。冉杰娃[63]针对泵送过程中混凝土堵塞的问题,首先分析了泵送混凝土堵塞的原因,然后设计了防堵机构,并通过试验证明该设计能够有效地解决管道堵塞问题。由此可知,管道输送过程中润滑层的形成是十分关键的。刘国明等[52,61,64-64]通过开展湿喷混凝土管道输送及混凝土喷射实验,揭示了新拌混凝土流变性能与可泵性、可喷性的关系,确定了基于流变参数的湿喷混凝土可泵及可喷性能预测区间;并采用SPSS 多元线性回归分析,建立了矿用湿喷混凝土可泵送性及可喷敷性能的定量预测模型。Liu 等[66]研发了减阻型矿用湿喷混凝土开关引气剂,用环保型无患子皂粉做主要发泡材料,用开关剂、增泡剂和稳泡剂做辅助材料,有效提高了管道输送阶段混凝土的流动性能及物料喷射阶段混凝土可喷敷性能,减少了新拌混凝土管输堵塞概率。

3.4.3 抑尘减弹的喷浆材料及工艺

1)优化喷浆工艺。为了减少矿用混凝土喷射对周围环境的影响、提升矿用混凝土质量,陆续开发了新的混凝土喷浆工艺。除了干喷工艺、潮喷工艺和湿喷工艺,还开发了水泥裹砂法、潮料掺浆法和双裹并列法等一系列喷浆工艺。该种喷浆工艺均为提前湿润干拌合料,从而降低喷射中粉尘的浓度,增强了混凝土的强度,但水泥裹砂法、潮料掺浆法和双裹并列法工艺都比较复杂,井下施工难度较高。

2)应用外加剂材料。在喷浆拌合料中添加增黏剂,可有效地降低喷浆粉尘浓度、减小回弹损失,例如德国研发的SiliponSPR6 型增黏剂和我国生产的N 型增黏剂[24-25]。也可以利用速凝剂和抑尘剂来降低喷射混凝土的粉尘产量,比如程高峰[67]配制了喷射混凝上新型复合外加剂,组分主要有速凝物质JA、具有高吸水性能物质B 和高分子聚合物P,并开展了喷射混凝土降尘特性的研究,现场结果表明,全尘浓度降低46.5%~62.9%,呼尘降低20%~33%,效果良好。周刚等[19]开发的新型无碱液体速凝剂,减少了喷射混凝土的凝固时间,提高了物料的黏聚力,减小了回弹损失、降低了混凝土喷射粉尘浓度。另外,在混凝土拌合料中添加纤维材料或硅粉等,可以提高混凝土的可喷性,增加矿用喷射混凝土的黏聚性,减小回弹损失和降低粉尘浓度[27-28,68-69]。曾宪桃等[18]在拌制喷射混凝土过程中掺入磁化水,而且分析了磁化水对矿用喷射混凝土回弹、产尘、强度的影响机理,结果显示:利用磁化水拌制的矿用混凝土,喷射过程中产生的粉尘浓度低于普通喷浆50%以上。

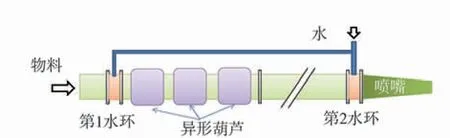

3)优化喷枪结构。干喷和潮喷产生的粉尘很大程度上受喷枪结构的影响,由于干拌合料与水在喷头处混合时间很短,若喷头结构设计不合理会导致干拌合料中一些水泥颗粒无法被湿润,喷射过程中产生大量粉尘。所以,为了减少喷射粉尘,提高喷枪润湿干燥水泥颗粒的能力,出现了不同的喷枪结构。例如异形葫芦结构[70]、锥形管结构[71]和双水环结构[58]喷枪,通过提高物料在喷枪中的湍流强度,增加水泥颗粒与水的浸润混合程度,并通过二次加水,补偿未混合均匀的水泥颗粒。异形葫芦喷枪结构和锥形管喷枪结构如图12 和图13。于天野通过研究传统喷枪结构,设计了一种新型混拌式喷枪,此结构先利用多水环结构使水和干拌合料充分混合,再利用喷枪里面的被动搅拌棒搅拌,充分润湿水泥颗粒,降低粉尘浓度,应用结果显示:混拌式喷枪比常规喷枪喷射时回弹率减小了33%,粉尘浓度下降了77%。在干喷或潮喷过程中,为了保证高速流过的干拌合料能被喷头处的水环充分润湿,接入的水压必须比风压高,通常情况下保持水压比风压高0.05~0.1 MPa。

4 矿用喷浆粉尘控制技术挑战

关于喷浆粉尘防治,大部分研究集中在喷浆工艺、喷浆新材料研发及喷枪结构优化等方面,并已取得了较好的抑尘减弹效果。但是喷浆粉尘依然存在,还需要进一步降尘。而且,要实现智能化、无尘化、高质量喷浆,要面临众多挑战。矿用喷浆粉尘控 制技术研究现状及挑战见表1。

图12 异形葫芦喷枪结构Fig.12 Special-shaped gourd spray gun structure

图13 锥形管喷枪结构Fig.13 Tapered tube spray gun structure

表1 矿用喷浆粉尘控制技术研究现状及挑战Table 1 Research status and challenges of mine shotcrete dust control technology

5 结 语

1)矿用喷浆粉尘主要成分为水泥尘。在搬运、上料、搅拌及喷射过程中均有水泥尘逸散发生。水泥尘具有强碱性,对人体危害更为严重。影响喷浆粉尘产生的因素很多,主要包括:喷浆材料配合比、喷浆工艺(水压、工作风压、喷距、喷射角度)和喷浆设备(喷枪、喷射机等)。

2)干喷技术由于干物料与水混合的距离和时间很短,导致喷射过程中粉尘污染十分严重。潮喷技术改进了物料的加水方式和位置,结合了干喷和湿喷的优点,具有操作方便及低喷射粉尘等优点。但是,喷射过程中,依然产生较多粉尘。湿喷喷射粉尘浓度能够降低至10 mg/m3以内,但是在物料上料搅拌过程中,难免出现粉尘逃逸扩散。最新研发的JSLT7-L 潮(湿)式混凝土喷射机组可实现煤矿快速低尘化喷浆支护。

3)基于单卧轴强制式湿式搅拌技术可以从根源消除喷浆粉尘。分析了传统湿喷机脉冲产生机理,设计出三缸式无脉冲湿喷机泵送结构,彻底解决了湿喷机的泵送和喷射脉冲,为实现自动化、智能化喷浆提供技术支持。从湿喷物料管输减阻到抑尘减弹技术论述了喷浆粉尘控制保证技术。

4)喷浆粉尘防治已取得了较好的效果,但是要实现智能化、无尘化、高质量喷浆,仍然面临众多挑战,主要包括:湿喷物料性能调控机理喷浆装备一体化控制技术、智能喷浆机械手空间扫描和路径规划技术、无尘化上料搅拌技术、湿喷堵管在线监测及排堵技术。无尘化智能一体喷浆技术是未来喷浆发展的主要方向,降低喷浆粉尘浓度,解放喷浆劳动力,同时提高喷浆质量和效率。